Изобретение отностся к порошковой металлургии, в частности к устройствам для термической обработки порошков J -oKHCK железа в условиях вибро- кипящего слоя.

Цель изобретения - расширение функциональных возможностей вибрационой электропечи за счет создания в ней контролируемой атмосферы.

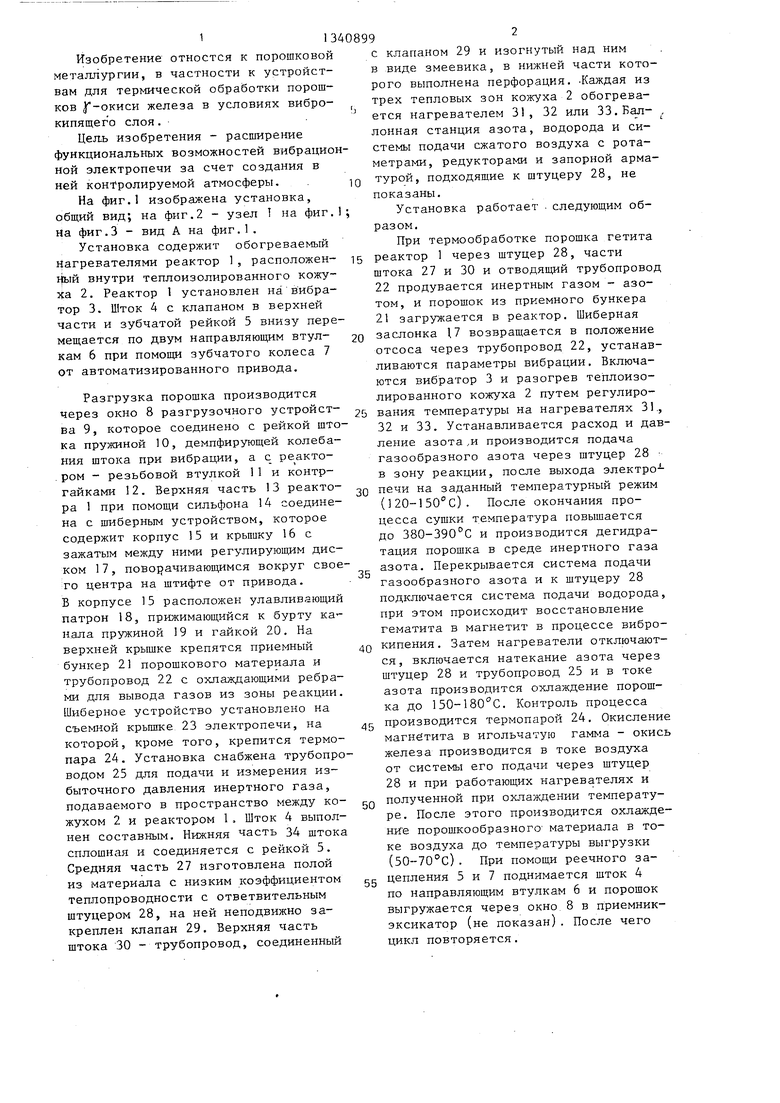

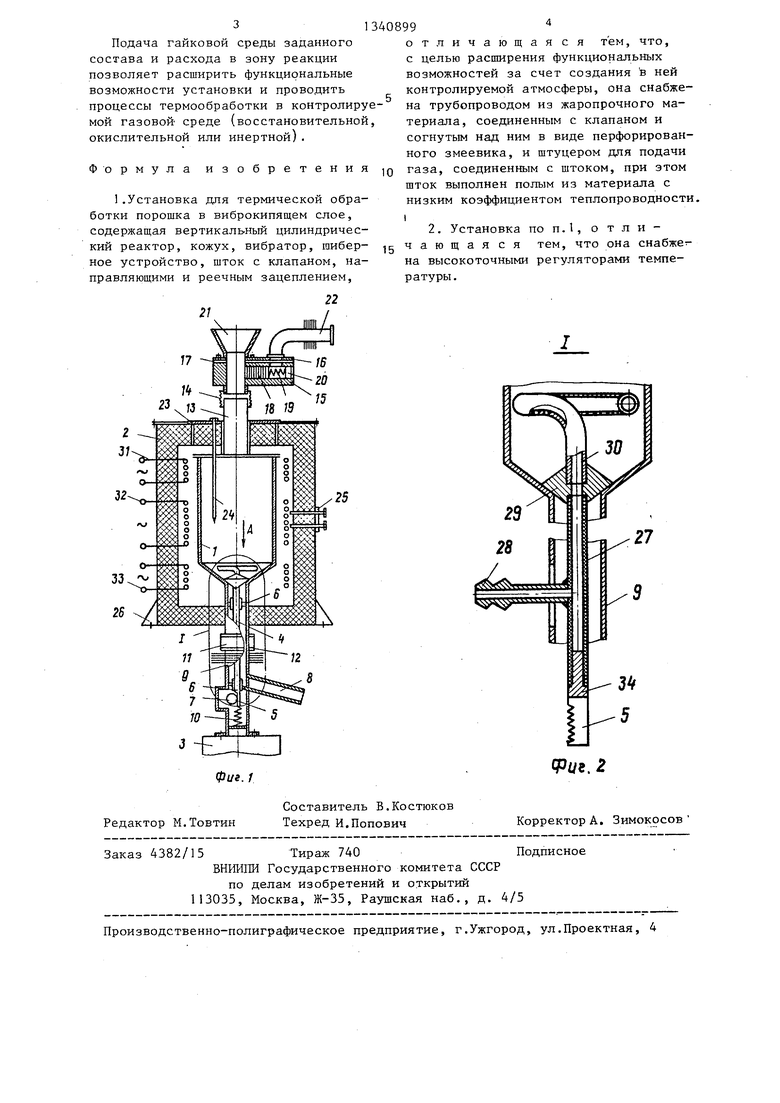

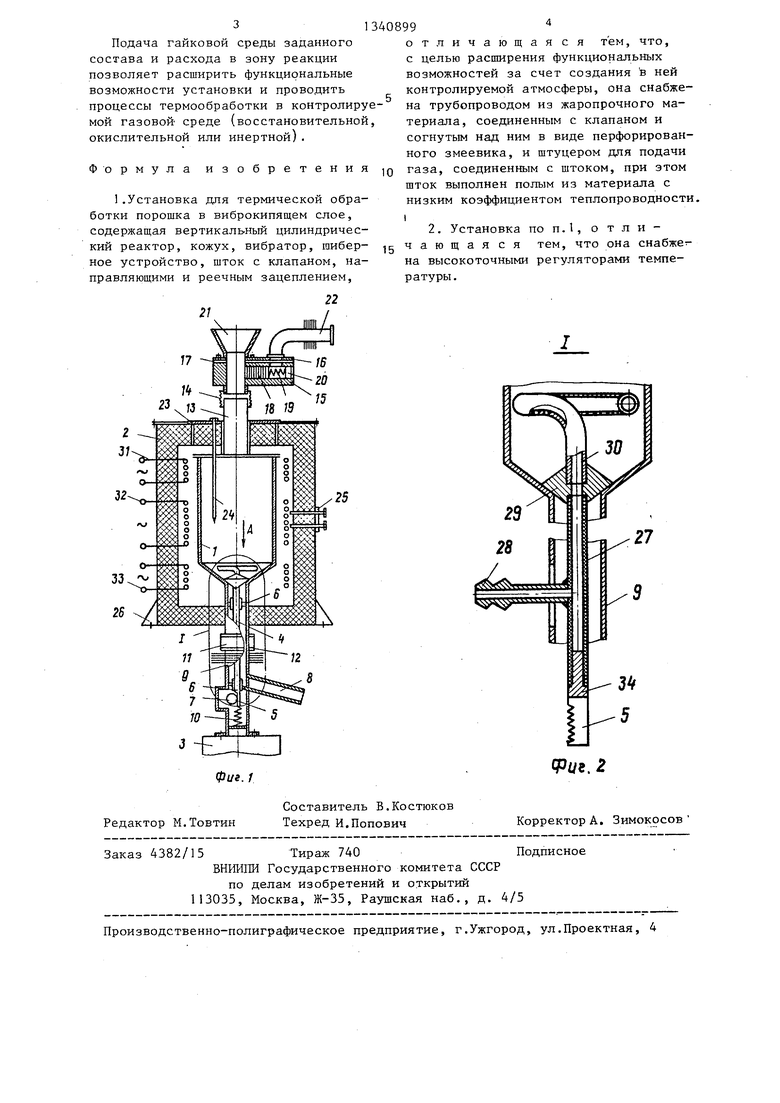

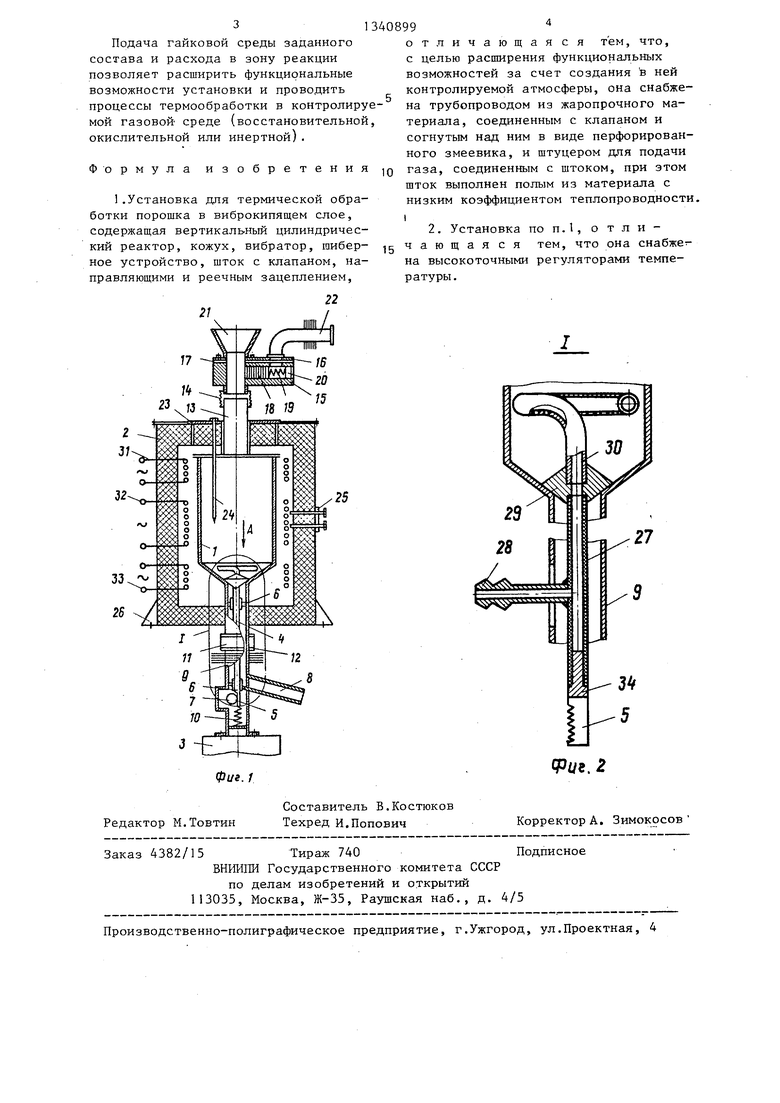

На фиг.1 изображена установка, общий вид; на фиг.2 - узел I на фиг. на фиг.3 - вид А на фиг.1.

Установка содержит обогреваемый Нагревателями реактор 1, расположенный внутри теплоизолированного кожу- ха 2. Реактор 1 установлен на вибратор 3. Шток 4 с клапаном в верхней части и зубчатой рейкой 5 внизу перемещается по двум направляющим втулкам 6 при помощи зубчатого колеса 7 от автоматизированного привода.

Разгрузка порошка производится через окно 8 разгрузочного устройства 9, которое соединено с рейкой штока пружиной 10, демпфирующей колебания штока при вибрации, а с реакто- .ром - резьбовой втулкой 11 и контргайками 12. Верхняя часть 13 реактора 1 при помощи сильфона 14 соединена с шиберным устройством, которое содержит корпус 15 и крьпику 16 с зажатым между ними регулируюш 1М диском 17, поворачивающимся вокруг своего центра на штифте от привода. Б корпусе 15 расположен улавливающий патрон 18, прижимающийся к бурту н.ала пружиной 19 и гайкой 20. На верхней крышке крепятся приемный бункер 21 порошкового материала и трубопровод 22 с охлаждающими ребрами для вывода газов из зоны реакции. Шиберное устройство установлено на съемной 23 электропечи, на которой, кроме того, крепится термопара 24. Установка снабжена трубопроводом 25 для подачи и измерения избыточного давления инертного газа, подаваемого в пространство между кожухом 2 и реактором 1. Шток 4 выполнен составным. Нижняя часть 34 штока сплошная и соединяется с рейкой 5. Средняя часть 27 изготовлена полой из материала с низким коэффициентом теплопроводности с ответвительным штуцером 28, на ней неподвижно закреплен клапан 29. Верхняя часть щтока 30 - трубопровод, соединенный

с клапаном 29 и изогнутый над ним в виде змеевика, в нижней части которого выполнена перфорация. .Каждая из трех тепловых зон кожуха 2 обогревается нагревателем 31, 32 или 33.Бал- , лонная станция азота, водорода и системы подачи сжатого воздуха с ротаметрами, редукторами и запорной арматурой, подходящие к штуцеру 28, не показаны.

Установка работает . следующим образом.

При термообработке порошка гетита

реактор 1 через штуцер 28, части

штока 27 и 30 и отводяшд1Й трубопровод 22 продувается инертным газом - азотом, и порошок из приемного бункера 2 загружается в реактор. Шиберная заслонка 17 возвращается в положение отсоса через трубопровод 22, устанавливаются параметры вибрации. Включаются вибратор 3 и разогрев теплоизолированного кожуха 2 путем регулирования температуры на нагревателях 31., 32 и 33. Устанавливается расход и давление азота ,и производится подача газообразного азота через штуцер 28 в зону реакции, после выхода электро- печи на заданный температурный режим (120-150°с). После окончания процесса сушки температура повышается до 380-390°С и производится дегидратация порошка в среде инертного газа азота. Перекрывается система подачи газообразного азота и к штуцеру 28 подключается система подачи водорода, при этом происходит восстановление гематита в магнетит в процессе виброкипения. Затем нагреватели отключаются, включается натекание азота через штуцер 28 и трубопровод 25 и в токе азота производится охлаждение порошка до 150-180°С. Контроль процесса

производится термопарой 24, Окисление магнбтита в игольчатую гамма - окись железа производится в токе воздуха от системы его подачи через штуцер 28 и при работающих нагревателях и

полученной при охлаждении температуре. После этого производится охлажде- нИ е порощкообразного материала в токе воздуха до температуры выгрузки (50-70°с). При помощи реечного зацепления 5 и 7 поднимается щток 4 по направляющим втулкам 6 и порошок выгружается через окно, 8 в приемник- эксикатор (не показан). После чего цикл повторяется.

Подача гайковой среды заданного состава и расхода в зону реакции позволяет расширить функциональные возможности установки и проводить процессы термообработки в контролируемой газовой среде (восстановительной, окислительной или инертной).

Формула изобретения

1.Установка для термической обработки порошка в виброкипящем слое, содержаш;ая вертикальный цилиндрический реактор, кожух, вибратор, шибер- нее устройство, шток с клапаном, направляющими и реечным зацеплением,

22

21

3 Фиг. 1

отличающая ся тем, что, с целью расширения функциональных возможностей за счет создания te ней контролируемой атмосферы, она снабжена трубопроводом из жаропрочного материала, соединенным с клапаном и согнутым Над ним в виде перфорированного змеевика, и штуцером для подачи газа, соединенным с штоком, при этом шток выполнен полым из материала с низким коэффициентом теплопроводности.

I

2. Установка по п.1, о т л и - чающая ся тем, что она снабжена высокоточными регуляторами температуры.

3

фуг. 2

Редактор М.Товтин

Составитель Б.Костюков Техред И.Попович

Заказ 4382/15Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А. Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки порошка в виброкипящем слое | 1977 |

|

SU682322A1 |

| Устройство для зарядки порошковых огнетушителей | 1981 |

|

SU1044294A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ СПЛАВОВ С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 1992 |

|

RU2025219C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

Изобретение относится к порошковой металлургии и может быть использовано в установках для термообработки порошков. Цель изобретения - расширение функциональных возможностей установки. Порошок через штуцер 28, части штока 27 и 30 и трубопровод продувается азотом. Выключается вибратор и разогрев кожуха. После сушки проводится дегидратация порошка в среде азота. Затем к штуцеру подключается система подачи водорода. Нагревание отключается, включается натекание азота. Окисление проводится в токе воздуха. Подача газовой среды заданного состава и расхода расширяет функциональные возможности установки. 1 з.п. ф-лы, 3 ил. Вид А 29 фиг. J

| Установка для термической обработки порошка в виброкипящем слое | 1977 |

|

SU682322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-06-27—Подача