Ol

со

СХ)

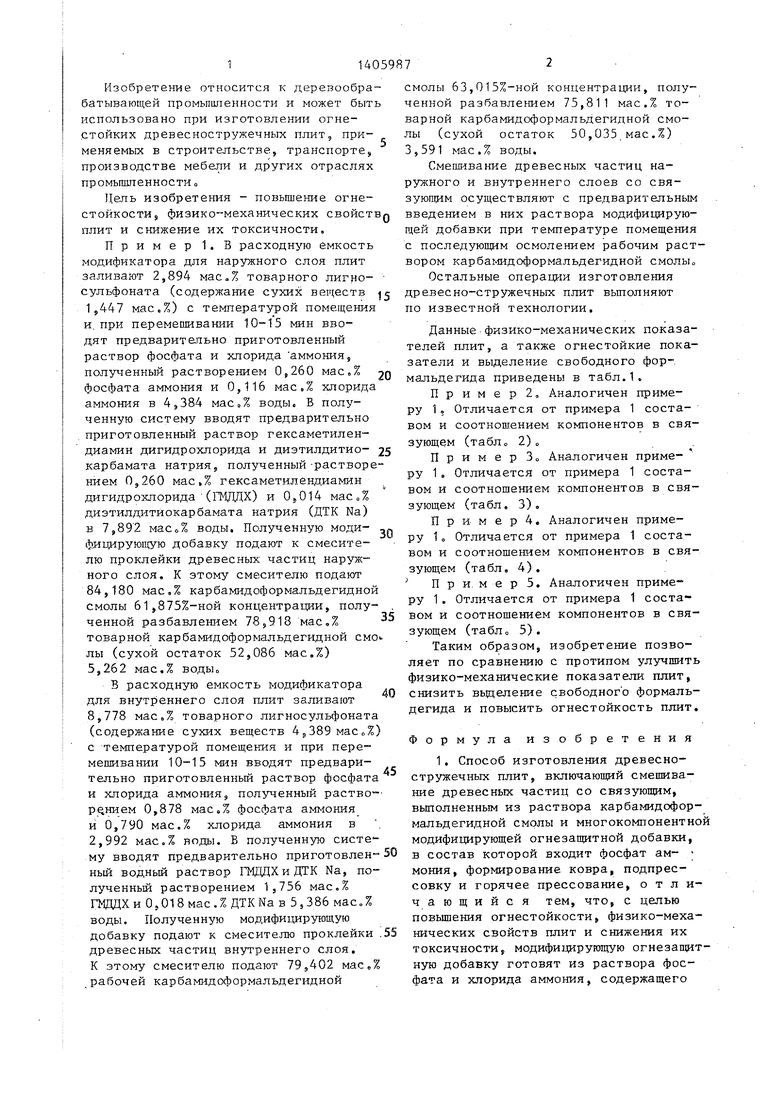

Изобретение относится к деревообрабатывающей промышленности и может быт использовано при изготовлении огнестойких древесностружечных плит, применяемых в строительстве, транспорте, производстве мебели и других отраслях промышленности о

Цель изобретения - повышение огнестойкости, физико-механических свойст плит и снижение их токсичности.

Пример 1, В расходную емкость модификатора для наружного слоя плит заливают 2,894 мас„% товарного лигно- сульфоната (содержание сухих веществ 1,447 масе%) с температурой помещения и, при перемешивании 10-15 мин вводят предварительно приготовленный раствор фосфата и хлорида аммония, полученный растворением мас.% фосфата аммония и 0,116 хлорида аммония в 4,384 мас,% воды, Б полученную систему вводят предварительно приготовленный раствор гексаметилен- диамин дигидрохлорида и диэтилдитио- карбамата натрия, полученный-растворением 0,260 мас,% гексаметилендиамин дигидрохлорида (1ЖДДХ) и мас„% диэтилдитиокарбамата натрия (ДТК Na) в 7,892 маСо% воды. Полученную моди- Фицирующую добавку подают к смесителю проклейки древесных частиц наружного слоя, К этому смесителю подают 84,180 мас,% карбамидоформальдегидной смолы 61,875%-ной концентрации, полу- ченной разбавлением 78,918 мас,%

товарной карбамидоформальдегидной смо лы (сухой остаток 52,086 мас,%) 5,262 мас.% водыо

В расходную емкость модификатора для внутреннего слоя плит заливают 8,778 масо% товарного лигносульфоната (содержание сухих веществ маСо% с температурой помещения и при перемешивании 10-15 мин вводят предварительно приготовленный раствор фосфата и хлорида аммония, полученный раство- рением 0,878 мас«% фосфата аммония и 0,790 мас.% хлорида аммония в 2,992 мас.% воды. В полученную систему вводят предварительно приготовленный водный раствор ЩЦДХ и ДТК Na, по- лученньй растворением 1,756 мас.% ГЩЦХиО,018мас,% ДТКМа в 5,386 мае Л воды. Полученную модифигщрующую добавку подают к смесителю проклейки древесных частиц внутреннего слоя. К этому смесителю подают 79,402 мас,% рабочей карбамидоформальдегидной

д

c 0 5 .

50 55

0

5

смолы 63,015%-ной концентрации, полученной разбавлением 75,811 мас.% товарной карбамндоформальдегидной смолы (сухой остаток 50,035.мас.%) 3,591 мас.% воды.

Смешивание древесных частиц наружного и внутреннего слоев со связующим осуществляют с предварительным введением в них раствора модифицирующей добавки при температуре помещения с последующим осмолением рабочим раствором карбаг-шдоформальдегидной смолы,.

Остальные операции изготовления древесно-стружечньпс плит выполняют по известной технологии.

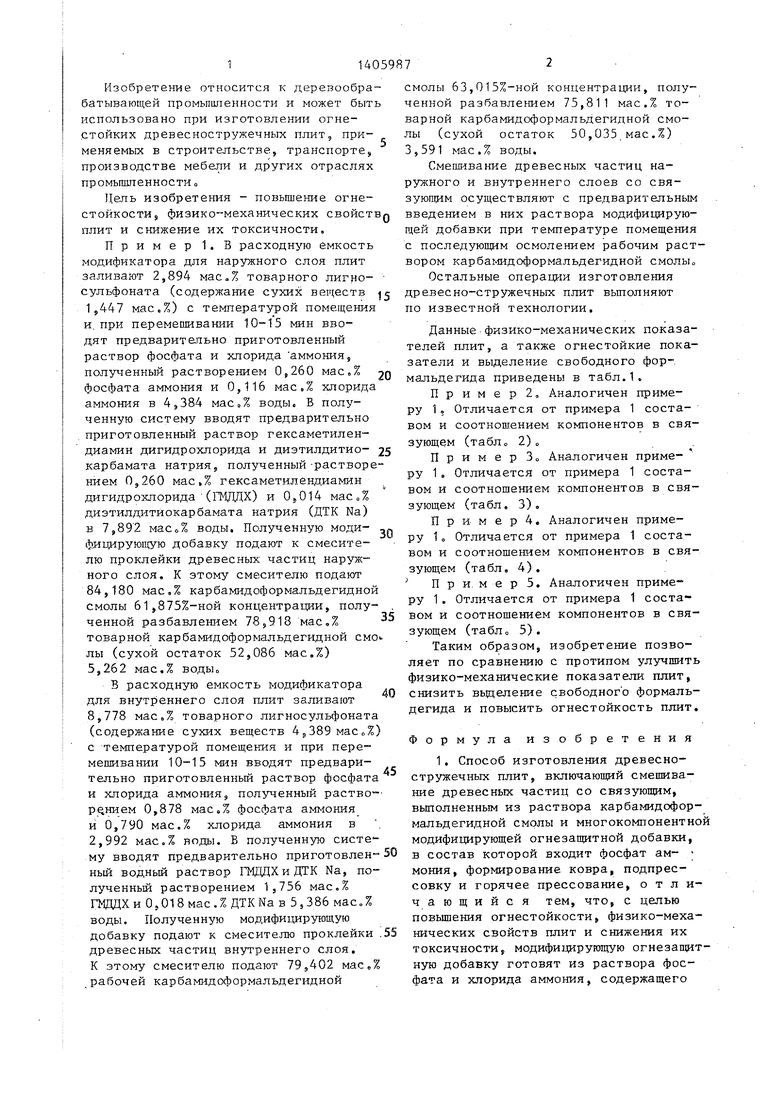

Данные физико-механических показателей плит, а также огнестойкие показатели и выделение свободного формальдегида приведены в табл.1.

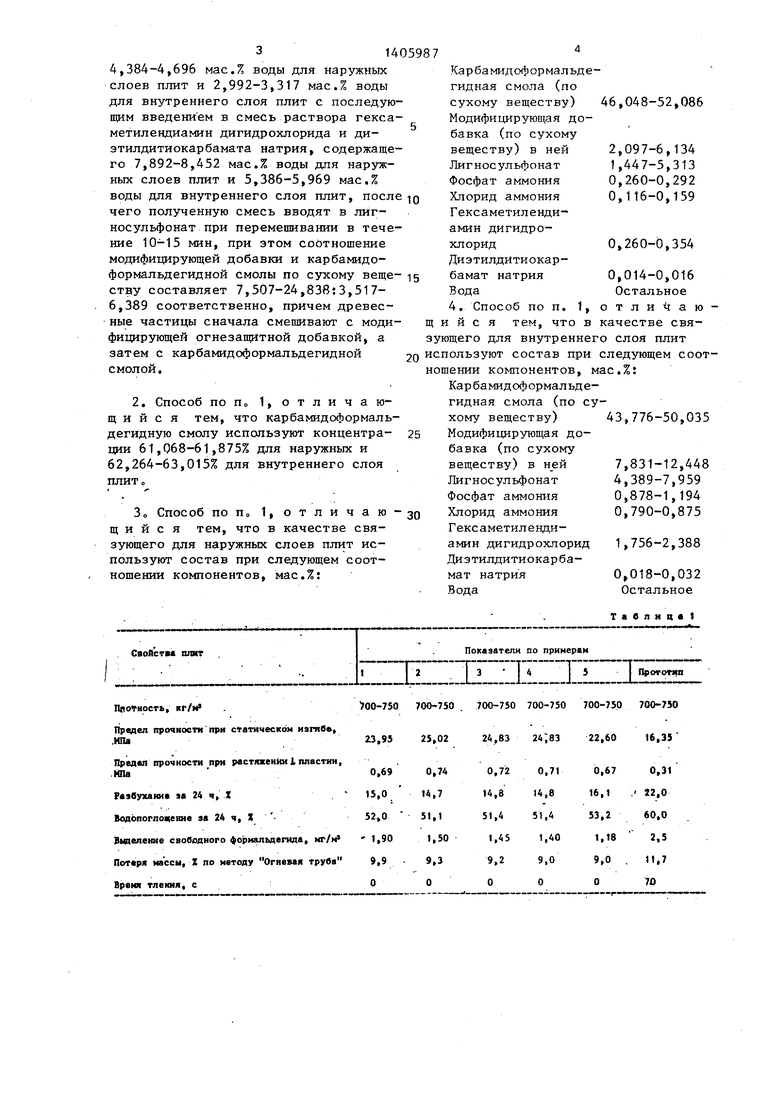

П р и м е р 2„ Аналогичен примеру 15 Отличается от примера 1 составом и соотношением компонентов в связующем (табЛо 2)о

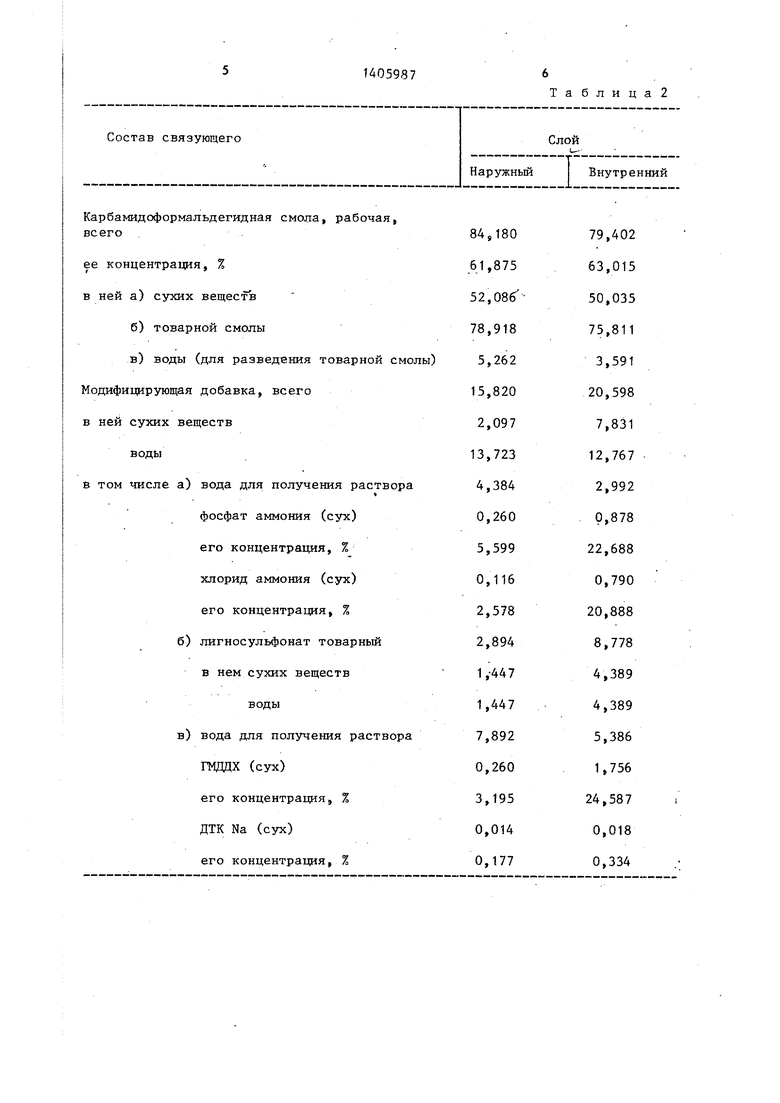

Пример Зо Аналогичен приме- ру 1, Отличается от примера 1 составом и соотношением компонентов в связующем (табл. 3)о

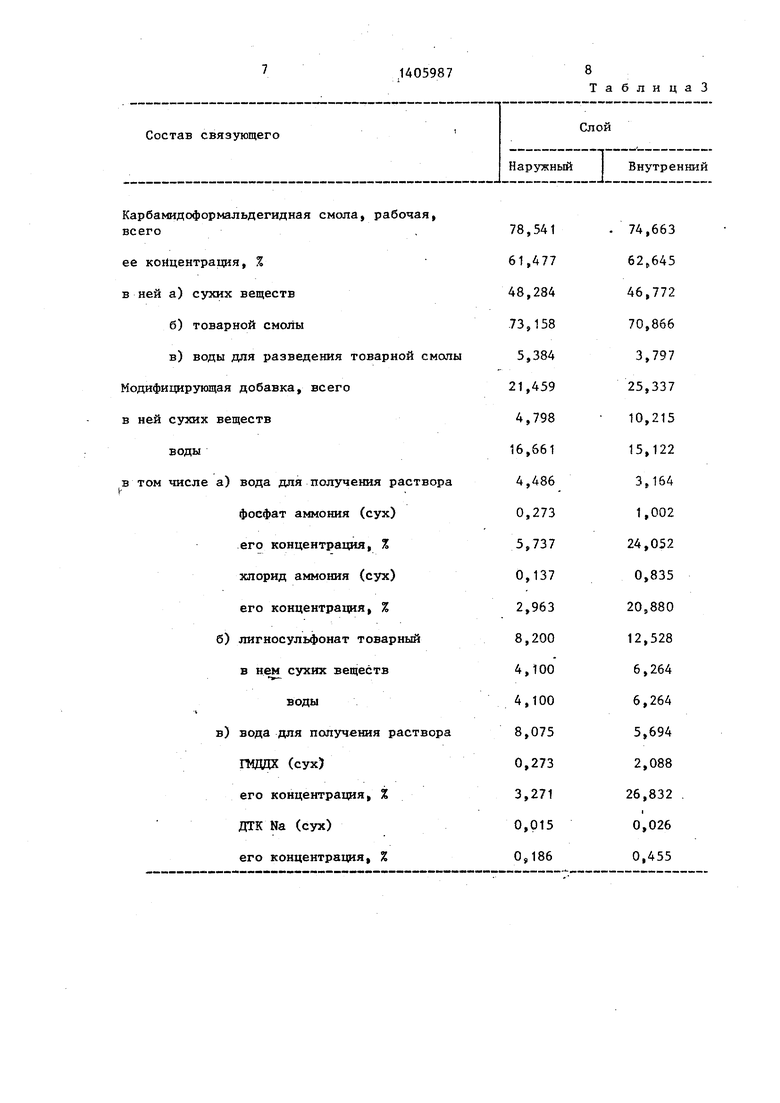

П р и м е р 4. Аналогичен примеру 1 о Отличается от примера 1 составом и соотношением компонентов в связующем (табл. 4).

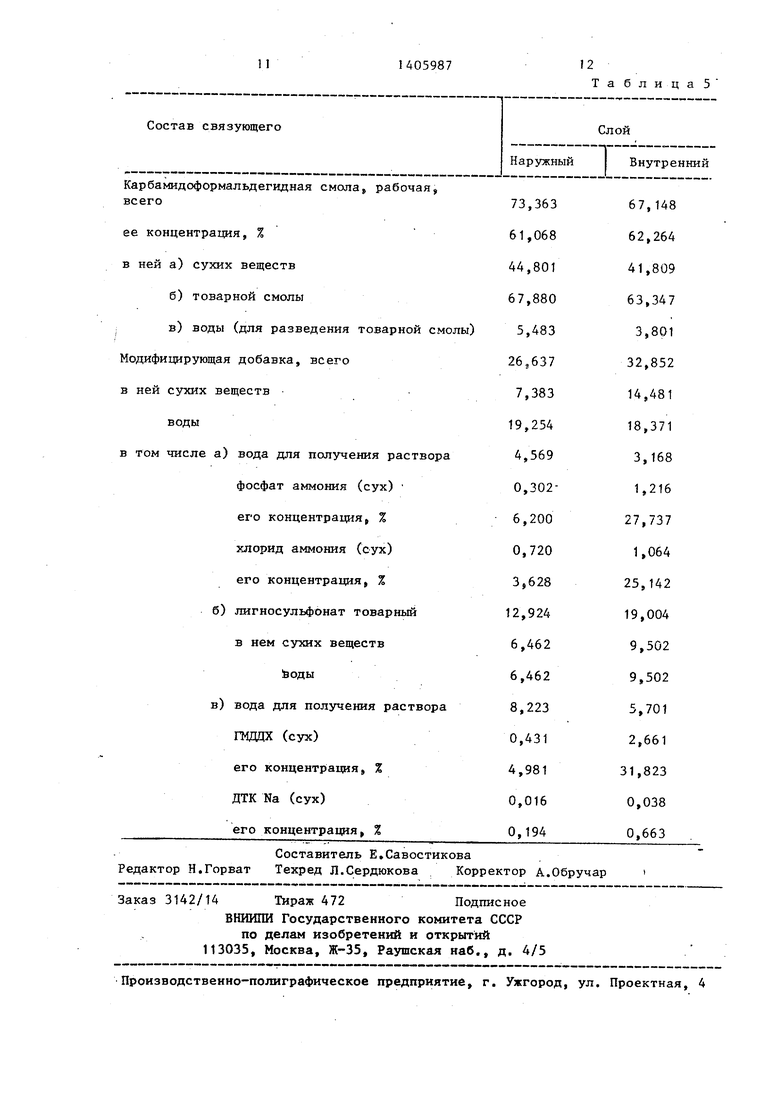

П р и м е р 5. Аналогичен приме ру 1 . Отличается от примера 1 составом и соотношением компонентов в связующем (табЛо 5).

Таким образом, изобретение позволяет по сравнению с протипом улучшить физико-механические показатели плит, снизить вьщеление свободного формальдегида и повысить огнестойкость плит.

Формула изобретения

1. Способ изготовления древесностружечных плит, включающий смешивание древесных частиц со связующим, вьшолненным из раствора карбамидоформальдегидной смолы и многокомпонентной модифицирующей огнезащитной добавки, в состав которой входит фосфат ам- мония, формирование ковра, подпрес- совку и горячее прессование, отличающийся тем, что, с целью повышения огнестойкости, физико-механических свойств плит и снижения их токсичности, модифидарующую огнезащитную добавку готовят из раствора фосфата и хлорида аммония, содержащего

3140598

4,384-4,696 мае.7, воды для наружных слоев плит и 2,992-3,317 мас.% воды для внутреннего слоя плит с последующим введением в смесь раствора гекса- метилендиамин дигидрохлорида и ди- этилдитиокарбамата натрия, содержащего 7,892-8,452 мас.% воды для наружных слоев плит и 5,386-5,969 мас.% воды для внутреннего слоя плит, после Q чего полученную смесь вводят в лиг- носульфонат при перемешивании в течение 10-15 мин, при этом соотношение модифицирующей добавки и карбамидо- формальдегидной смолы по сухому веще- 15 ству составляет 7,507-24,838:3,517- 6,389 соответственно, причем древесные частицы сначала смешивают с модищ

фицирующей огнезащитной добавкой, а затем с карбамидоформальдегидной смолой.

2. Способ по По 1, отличающийся тем, что карбамидоформаль- дегидную смолу используют концентра- ции 61,068-61,875% для наружных и 62,264-63,015% для внутреннего слоя плит

Зо Способ по По 1, отличаю щ и и с я тем, что в качестве связующего для наружных слоев плит используют состав при следующем соотношении компонентов, мас,%:

Карбамидоформальде- гидная смола (по сухому веществу) Модифицирующая добавка (по сухому веществу) в ней Лигносульфонат Фосфат аммония Хлорид аммония Гексаметиленди- амин дигидро- хлорид

Диэтилдйтиокарбамат натрия0,014-0,016

ВодаОстальное

4. Способ по п. 1, отличаю и и с я тем, что в качестве свя46,048-52,086

2,097-6,134 1,447-5,313 0,260-0,292 0,116-0,159

0,260-0,354

25

зующего для внутреннего слоя плит 29 используют состав при следующем соотношении компонентов, мас.%: Карбамидоформальде- гидная смола (по су5

0

хому веществу) Модифицирующая добавка (по сухому веществу) в ней Лигносульфонат Фосфат аммония Хлорид аммония Гексаметиленди- амин дигидрохлорид Дизтилдитиокарба- мат натрия Вода

43,776-50,035

7,831-12,448 4,389-7,959 0,878-1,194 0,790-0,875

1,756-2,388

0,018-0,032 Остальное

Таблнц«1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесностружечных плит | 1987 |

|

SU1465329A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1435435A1 |

| Способ изготовления древесностружечных плит | 1985 |

|

SU1341038A1 |

| Способ получения многослойных древесно-стружечных плит | 1985 |

|

SU1426845A1 |

| Способ изготовления многослойных древесностружечных плит | 1982 |

|

SU1060498A1 |

| Способ получения древесно-стружечных плит | 1989 |

|

SU1770151A1 |

| Связующее для древесностружечных плит | 1990 |

|

SU1776676A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| Клеевая композиция | 1987 |

|

SU1558949A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ЦАПУКА | 1992 |

|

RU2038965C1 |

Изобретение относится к дерево- обрабатьшающей промьшитенности. Цель изобретения - повьшение огнестойкости физико-механических свойств плит и снижение их токсичности. В расходные .емкости модификатора для наружных и внутреннего слоев плит заливают товарный лигносульфрнат с температурой помещения. В него при перемешивании в течение 10-15 мин вводят предварительно приготовленный раствор фосфата и хлорида аммония и добавляют раствор гек- саметилендиамин дигидрохлорида и ди- этилдитиокарбамата натрия Раствор фосфата и хлорида аммония содержит 4,384-4,696 масо% воды для наружных слоев плит и 2,992-3,317 мас.% воды для внутреннего слоя. Раствор гекса- метилендиамин дигидрохлорида и ди- этилдитиокарбамата натрия содержит 7,892-8,452 мас.% воды для наружных слоев плит и 5,386-5,969 мас.% воды j для внутреннего слоя. Соотношение модифицирующей добавки и карбамидо- формальдегидной смолы по сухому веществу составляет 7,507-24,838:3,517- 6,389. Полученную модифицирующую добавку подают к смесителю, смешивают с древесными частицами и осмоляют рабочим раствором карбамидоформальдегид- ной смолы. 3 з.По ф-лы,.5 табл. (Л

nnoYHocTb, кг/М

Предел прочности при статическом изгибе,

.МПа

Предал прочности при растяженииiпластии, .HIa

Разбухание за 24 ч, X.

Водопоглощение за 24 ч, X Вьщеление свободного формальдегида, nr/if Потеря массы, Z по методу Огневая труба Время тления, с:

tOO-rSQ 700-750 23,9525,02

700-750 700-750 700-750 700-750 24,83 24;8322,6016,39

Таблица2

Состав связующего

Карбамидоформальдегидная смола, рабочая,

всего ,78,541 . 74,663

ее концентрация, %61,47762 645

в ней а) сухих веществ48,28446,772

б)товарной смолы73,15870,866

в)воды для разведения товарной смолы5,3843,797 Модифицирующая добавка, всего21,45925,337 в ней сухих веществ,798 10,215

воды16,66115,122

в том числе а) вода для получения раствора4,4863,164

фосфат аммония (сух)0,2731,002

его концентрация, %5,73724,052

хлорид аммония (сух)0,1370,835

его концентрация, %2,96320,880

б)лигносульфонат товарный8,20012,528 в нем сухих веществ4,1006,264

воды4,1006,264

в)вода для получения раствора8,0755,694 ГМДДХ (сух)0,2732,088 его концентрация, %3,27126,832 ДТК На (сух)0,0150,026 его концентрация, %0,1860,455

Слой Наружный Внутренний

Состав связующего

Карбамидоформальдегидная смола, рабочая,

всего

ее концентрация, %

в ней а) сухих веществ

б)товарной смолы

в)вода для разведения товарной см Модифицирующая добавка, всего в ней сухих веществ

воды

в том числе а) вода для получения раство

фосфат аммония (сух)

его концентрация %

хлорид аммония (сух)

его концентрация, %

б)лигносульфонат товарный в нем сухих веществ

воды

в)вода для получения раство ГМДЦХ (сух) его концентрация, % ДТК Na (сух) его концентрация, %

Таблица4

Слой НаружныйВнутренний

70,307

62,264

43,776

66,327

3,980

29,693

12,448

17,245

3,317

1,194

26,469;

0,875

20,873

15,918

7,959

7,959

5,969

2,388

28,575

0,032

0,533

Та блица 5

| Шварцман Г.М | |||

| Производство древес но-стружечных плит о М.: Лесная промьшшенность, 1977, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Пермикин И.П« Лревесно-стружечные плиты с огнезащитными добавками | |||

| Реферативная информация Механическая обработка древесины | |||

| М.: ВНИПИЭИлес- пром, 1968, 1 3, Со 10-12. | |||

Авторы

Даты

1988-06-30—Публикация

1986-12-29—Подача