1

Изобретение относится к металлургии, а именно к термической обработке изделий из углеродистых и легированных сталей.

Целью изобретения является уменьшение склонности закаливаемых деталей к трещинообразованию, улучшение санитарно-гигиенических условий труда и охраны окружающей среды.

Закалочная среда содержит щелочь NaOH О,5-,5%,побочные продукты гидролиза касторового масла 10-30% и во- .ДУ.

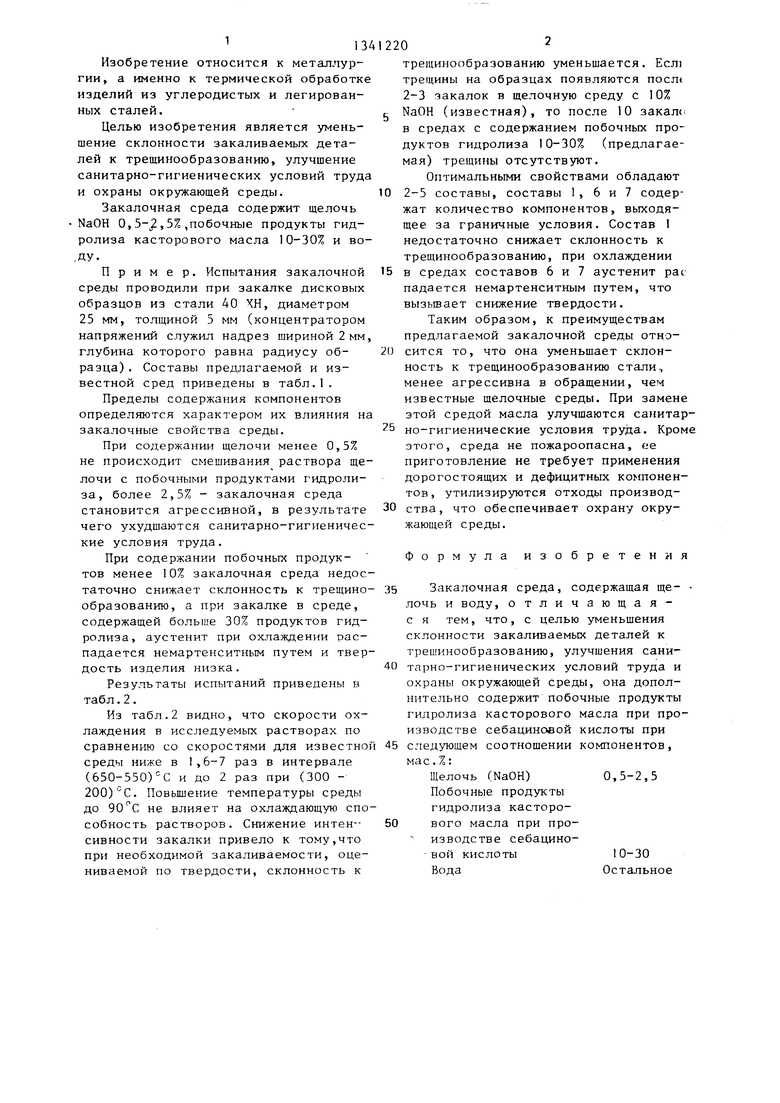

Пример. Испытания закалочной среды проводили при закалке дисковых образцов из стали 40 ЧН, диаметром 25 мм, толщиной 5 мм (концентратором напряжений служил надрез шириной 2 мм глубина которого равна радиусу образца) . Составы предлагаемой и известной сред приведены в табл.1.

Пределы содержания компонентов определяются характером их влияния на закалочные свойства среды.

При содержании щелочи менее 0,5% не происходит смешивания раствора щелочи с побочными продуктами гидролиза, более 2,5% - закалочная среда становится агрессивной, в результате чего ухудшаются санитарно-гигиенические условия труда.

При содержании побочных продуктов менее 10% закалочная среда недостаточно снижает склонность к трещинообразованию, а при закалке в среде, содержащей больше 30% продуктов гидролиза, аустенит при охлаждении распадается немартенситным путем и твердость изделия низка.

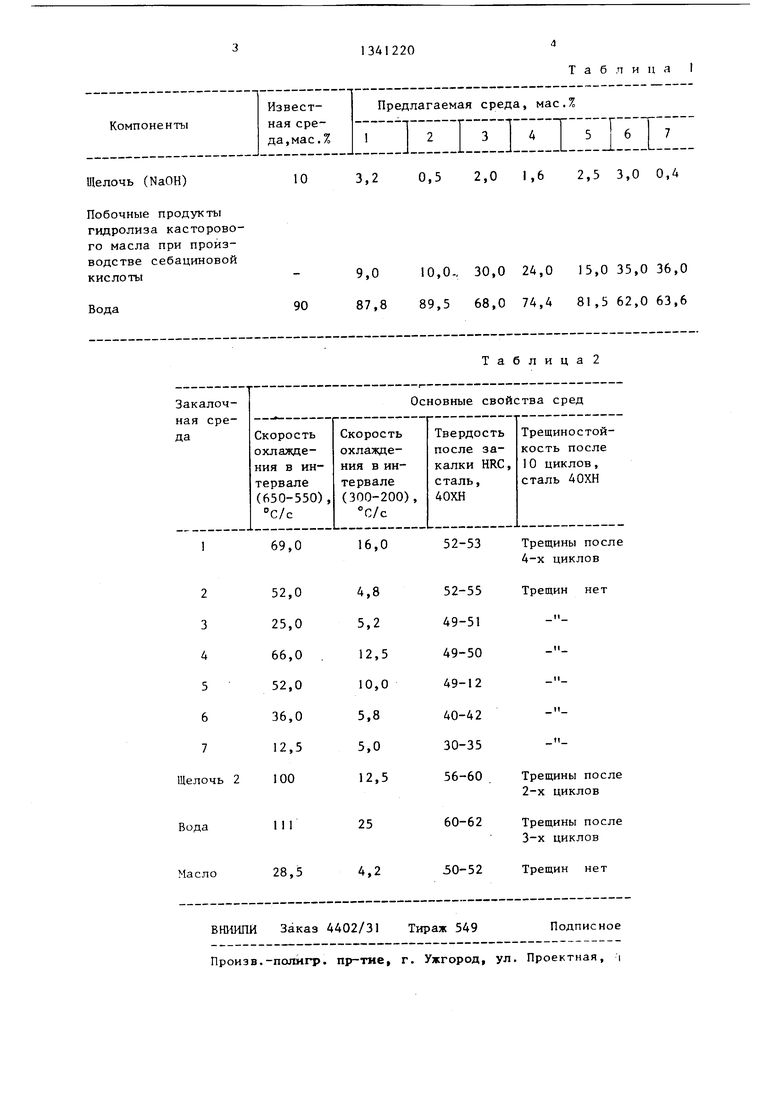

Результаты испытаний приведены в табл.2.

Из табл.2 видно, что скорости охлаждения в исследуемых растворах по сравнению со скоростями для известно среды ниже в 1,6-7 раз в интервале (650-550) С и до 2 раз при (300 - 200) С. Повышение температуры среды до не влияет на охлаждающую способность растворов. Снижение интенсивности закалки привело к тому,что при необходимой закаливаемости, оцениваемой по твердости, склонность к

й

12202

трещинообразованию уменьшается. Есл) трещины на образцах появляются поел 2-3 закалок в щелочную среду с 10%

g NaOH (известная), то после 10 закале в средах с содержанием побочных продуктов гидролиза 10-30% (предлагаемая) трещины отсутствуют.

Оптимальными свойствами обладают

10 2-5 составы, составы 1, 6 и 7 содержат количество компонентов, выходящее за граничные условия. Состав 1 недостаточно снижает склонность к трещинообразованию, при охлаждении

15 в средах составов 6 и 7 аустенит рас падается немартенситным путем, что вызьшает снижение твердости.

Таким образом, к преимуществам предлагаемой закалочной среды отно20 сится то, что она уменьщает склонность к трещинообразованию стали., менее агрессивна в обращении, известные щелочные среды. При замене этой средой масла улучшаются санитар25 но-гигиенические условия труда. Кроме этого, среда не пожароопасна, ее приготовление не требует применения дорогостоящих и дефицитных компонентов, утилизируются отходы производ30 ства, что обеспечивает охрану окружающей среды.

Формула изобретения

35 Закалочная среда, содержащая ще- лочь и воду, отличающая- с я тем, что, с целью уменьшения склонности закаливаемых деталей к трешинообразованию, улучшения сани- 40 тарно-гигиенических условий труда и охраны окружающей среды, она дополнительно содержит побочные продукты гидролиза касторового масла при производстве себациновой кислоты при 45 следующем соотношении компонентов, мае.%:

Щелочь (NaOH) 0,5-2,5 Побочные продукты гидролиза касторо- 50 вого масла при производстве себацино- вой кислоты10-30

ВодаОстальное

Извест-Предлагаемая среда, мас.%

Компоненты ная ере- -гт-тj

да,мас.%1 2345 61

Щелочь (NaOH) 103,2 0,5 2,0 1,6 2,5 3,0 0,4

Побочные продукты гидролиза касторового масла при производстве себациновой

кислоты -9,0 10,0., 30,0 24,0 15,0 35,0 36,0

Вода 9087,8 89,5 68,0 74,4 81,5 62,0 63,6

Таблица2

Закалоч-Основные свойства сред ная среда СкоростьСкорость Твердость Трещиностой- охлажде-охлажде- после за- кость после ния в ИИ-ния в ИИ- калки HRC, 10 циклов, тервалетервале сталь, сталь 40ХН (650-550),(300-200), 40ХН С/с С/с

2

69,0

52,0 25,0 66,0 52,0 36,0 12,5 100

111

28,5

ВЮ-иШЙ Заказ 4402/31 Тираж 549Подписное

Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, i

Таблица I

52-53

52-55 49-51 49-50 49-12 40-42 30-35 56-60

60-62 50-52

Трещины после 4-х циклов

Трещин нет

11

Трещины после 2-х циклов

Трещины после 3-х циклов

Трещин нет

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1982 |

|

SU1077931A1 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1985 |

|

SU1427008A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026421C1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1998 |

|

RU2130083C1 |

Изобретение относится к метал- дургии, конкретнее к термической обработке изделий из углеродистых и легированных сталей. Целью изобретения является уменьшение склонности закаливаемых деталей к трещинообразова- нию, улучшение санитарно-гигиенических условий труда и охраны окружающей среды. Закалочная среда содержит щелочь NaOH 0,5-2,5%, побочные продукты гидролиза касторового масла 10-30% и воду. Использование данной среды позволяет уменьшить склонность стали к трещинообразованию при закалке, снизить агрессивные свойства, а также утилизировать отходы производства, что обеспечивает охрану окружающей среды. 2 табл. i (Л со 4 o N3

| Филипов С.А | |||

| и Фиргер И.В | |||

| Справочник термиста | |||

| Л.: Машиностроение, 1975, с.62-70 | |||

| Попилов Л.Я | |||

| Советы заводскому технологу | |||

| Справочное пособие | |||

| Л.: Лениздат, 1975, с.76-78. |

Авторы

Даты

1987-09-30—Публикация

1985-11-25—Подача