со 00

ю

ел

со

ЧЭ

Изобретение относится к механической обработке металлов давлением листового материала с помощью валков специальной и предназначено для использования преимущественно в черной метал-аургии, а также сельскохозяйственном машиностроении,гражданском и промышленном строительстве

Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров и уменьшения тангенциальных деформаций растяжения.

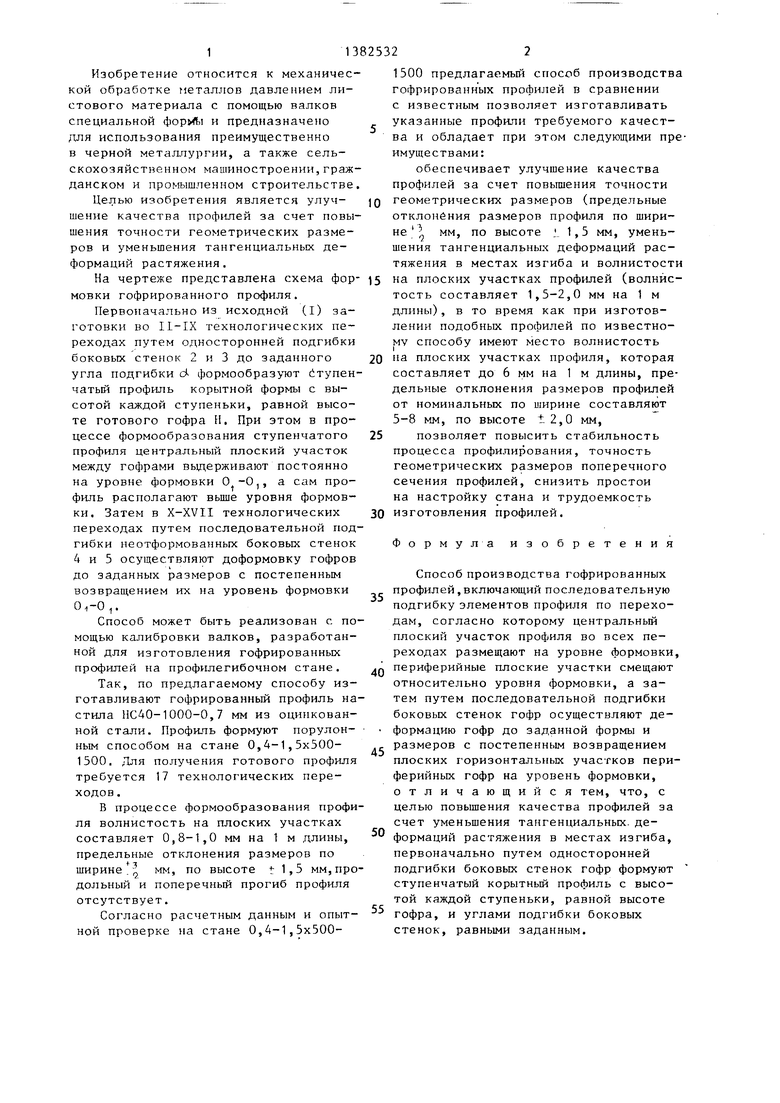

На чертеже представлена схема формовки гофрированного профиля.

Первоначально из исходной (I) заготовки во IL-IX технологических переходах путем о/тносторонней подгибки боковых стенок 2 и 3 до заданного угла подгибки d- формообразуют йтупен чатый профиль корытной формы с высотой каждой ступеньки, равной высоте готового гофра И. При этом в процессе формообразования ступенчатого профиля центральный плоский участок между гофрами выдерживают постоянно на уровне формовки 0-0,, а сам профиль располагают вьше уровня формовки. Затем в X-XVII технологических переходах путем последовательной подгибки неотформованных боковых стенок 4 и 5 осуществляют доформовку гофров до заданных размеров с постепенным возвращением их на уровень формовки О 1-0,.

Способ может быть реализован с помощью калибровки валков, разработанной для изготовления гофрированных профилей на профилегибочном стане.

Так, по предлагаемому способу изготавливают гофрированный профиль настила НС40-1000-0,7 мм из оцинкованной стали. Профиль формуют порулон- ным способом на стане 0,4-1,5x500- 1500. Для получения готового профиля требуется 17 технологических переходов .

В процессе формообразования профиля волнистость на плоских участках составляет 0,8-1,0 мм на 1 м длины, предельные отклонения размеров по ширине мм, по высоте t 1,5 мм, продольный и поперечный прогиб профиля отсутствует.

Согласно расчетным данным и опытной проверке на стане 0,4-1,5x500

1500 предлагаемый способ производства гофрированных профилей в сравнении с известным позволяет изготавливать указанные профили требуемого качества и обладает при этом следующими преимуществами:

обеспечивает улучшение качества профилей за счет повышения точности

геометрических размеров (предельные отклонения размеров профиля по ширине мм, по высоте i 1,5 мм, уменьшения тангенциальных деформаций растяжения в местах изгиба и волнистости

на плоских участках профилей (волнистость составляет 1,5-2,0 мм на 1 м длины), в то время как при изготовлении подобных профилей по известному способу имеют место волнистость

на плоских участках профиля, которая составляет до 6 мм на 1 м длины, предельные отклонения размеров профилей от номинальных по ширине составляют 5-8 мм, по высоте 12,0 мм,

позволяет повысить стабильность процесса профилирования, точность геометрических размеров поперечного сечения профилей, снизить простои на настройку стана и трудоемкость

изготовления профилей.

Формула изобретения

Способ производства гофрированных профилей,включающий последовательную подгибку элементов профиля по переходам, согласно которому центральный плоский участок профиля во всех переходах размещают на уровне формовки, периферийные плоские участки смещают относительно уровня формовки, а затем путем последовательной подгибки боковых стенок гофр осуществляют де- формацию гофр до заданной формы и

45

размеров с постепенным возвращением

плоских горизонтальных участков периферийных гофр на уровень формовки, отличающийся тем, что, с целью повьш1ения качества профилей за счет уменьшения тангенциальных, де- формаций растяжения в местах изгиба, первоначально путем односторонней подгибки боковых стенок гофр формуют ступенчатый корытный профиль с высотой каждой ступеньки, равной высоте гофра, и углами подгибки боковых стенок, равными заданным.

Пере)(оды

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ производства гофрированных профилей | 1988 |

|

SU1574314A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной металлургии, сельскохозяйственном машиностроении и промышленном строительстве. Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров и уменьшения тангенциальных деформаций растяжения. Первоначально из исходной заготовки формуют ступенчатый профиль корытной формы с высотой каждой ступеньки,равной высоте готового профиля, и углами подгибки боковых стенок, равными заданным. При этом центральный плоский участок между гофрами вьщержива- ют на уровне формовки, а периферийные плоские участки на первых переходах поднимают относительно уровня формовки. Затем путем подгибки неотформованных боковых стенок осуществляют доформовку гофров до заданных размеров, возвращая плоские межгоф- ровые участки на уровень формовки. Способ позволяет уменьшить поперечную вытяжку профиля и как следствие снизить тангенциальные деформации растяжения в местах изгиба, приводящие к уменьшению волнистости плоских участков. 1 ил. с S6 ел

| Способ изготовления гофрированных профилей | 1983 |

|

SU1174120A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1986-06-09—Подача