1134

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки.

Цель изобретения - повьшхение стойкости элементов штампа за сче.т снижения динамических нагрузок в начальный момент удара и повышение износостойкости узла гашения динамических нагрузок.

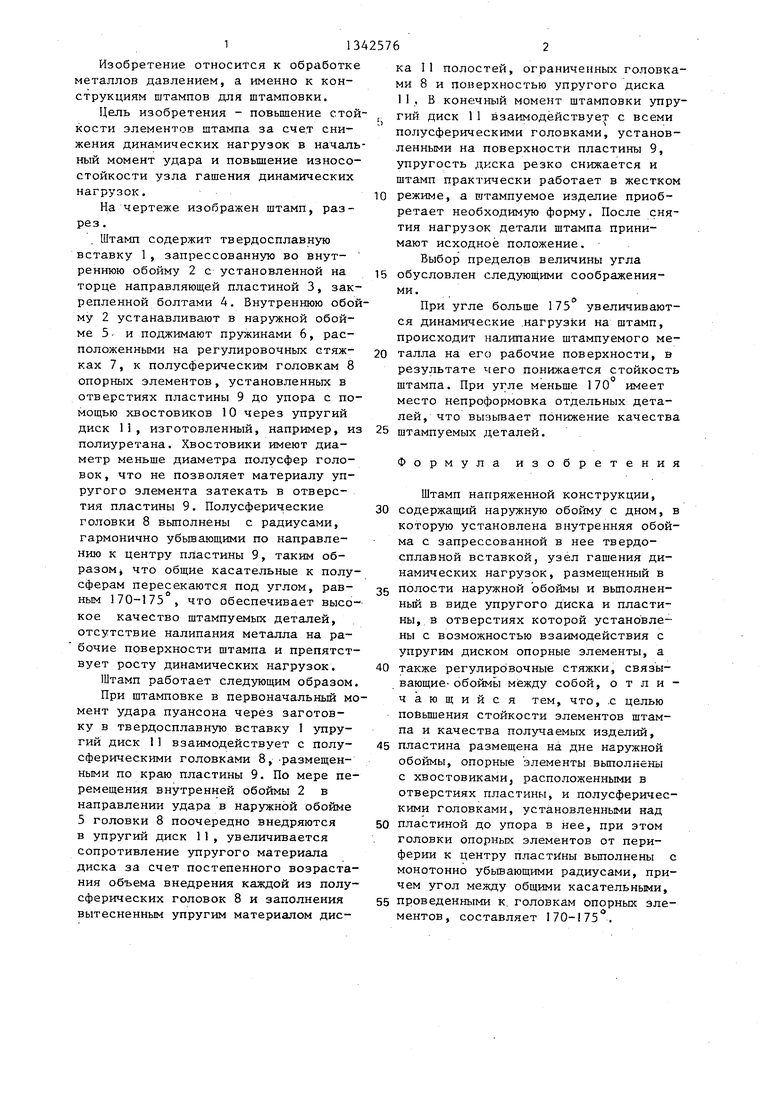

На чертеже изображен штамп, разрез .

Штамп содержит твердосплавную вставку 1, запрессованную во внут- реннюю обойму 2 с установленной на торце направляющей пластиной 3, закрепленной болтами А. Внутреннюю обойму 2 устанавливают в наружной обойме 5. и поджимают пружинами 6, расположенными на регулировочных стяжках 7, к полусферическим головкам 8 опорных элементов, установленных в отверстиях пластины 9 до упора с помощью хвостовиков 10 через упругий

диск 11, изготовленный, например, из полиуретана. Хвостовики имеют диаметр меньше диаметра полусфер головок, что не позволяет материалу упругого элемента затекать в отверстия пластины 9. Полусферические головки 8 выполнены с радиусами, гармонично убьшающими по направлению к центру пластины 9, таким образом j что общие касательные к полусферам пересекаются под углом, равным 170-175 , что обеспечивает высокое качество штампуемых деталей, отсутствие налипания металла на рабочие поверхности штампа и препятствует росту динамических нагрузок.

Штамп работает следующим образом.

При штамповке в первоначальный момент удара пуансона через заготовку в твердосплавную вставку 1 упругий диск 11 взаимодействует с полусферическими головками 8, -размещенными по краю пластины 9. По мере перемещения внутренней обоймы 2 в направлении удара в наружной обойме 5 головки 8 поочередно внедряются в упругий диск 11, увеличивается сопротивление упругого материала диска за счет постепенного возрастания объема внедрения каждой из полусферических головок 8 и заполнения вытесненным упругим материалом дис

ка 11 полостей, ограниченных головками 8 и поверхностью упругого диска II, В конечный момент штамповки упругий диск 11 взаимодействует с всеми полусферическими головками, установленными на поверхности пластины 9, упругость диска резко снижается и штамп практически работает в жестком режиме, а штампуемое изделие приобретает необходимую форму. После снятия нагрузок детали штампа принимают исходное положение.

Выбор пределов величины угла обусловлен следующими соображениями.

При угле больше 175 увеличиваются динамические нагрузки на штамп, происходит налипание штампуемого металла на его рабочие поверхности, в

результате -сего понижается стойкость штампа. При угле меньше 170 имеет

есто непроформовка отдельных деталей, что вызьшает понижение качества штампуемых деталей.

Формула изобретения

Штамп напряженной конструкции,

содержащий обойму с дном, в которую установлена внутренняя обойма с запрессованной в нее твердосплавной вставкой, узел гашения динамических нагрузок, размещенный в

полости наружной обоймы и вьшолнен- ный в виде упругого диска и пластины, в отверстиях которой установлены с возможностью взаимодействия с упругим диском опорные элементы, а

также регулировочные стяжки, связывающие- обоймы между собой, отличающийся тем, что, .с целью побьщ1ения стойкости элементов штампа и качества получаемых изделий,

пластина размещена на дне наружной обоймы, опорные элементы вьтолнены с хвостовиками, расположенными в отверстиях пластины, и полусферическими головками, установленными над

пластиной до упора в нее, при этом головки опорных элементов от периферии к центру пластины выполнены с монотонно убьшающими радиусами, причем угол между общими касательными,

проведенными к. головкам опорных элементов, составляет 170-175.

да

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп напряженной конструкции | 1983 |

|

SU1159711A1 |

| Штамп напряженной конструкции | 1988 |

|

SU1648626A1 |

| Инструмент для горячей штамповки | 1979 |

|

SU825261A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Прецизионный штамп | 1980 |

|

SU946731A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ | 1991 |

|

RU2025251C1 |

| Штамп для холодной штамповки | 1986 |

|

SU1323165A1 |

| АДАПТИВНЫЙ УЗЕЛ КРЕПЛЕНИЯ ГОРНОРЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2395686C1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов. Целью изобретения является повьшение стойкости элементов штампа и качества получаемых изделий. Цель достигается за счет снижения динамических нагрузок в начальный момент.удара и повышения износостойкости узла гашения нагрузок. Узел гашения нагрузок имеет пластину, размещенную на дне наружной обоймы, охватьшающей внутреннюю обойму, в которую запрессована твердосплавная вставка. При штамповке в начальный момент удара пуансона че- рез заготовку в твердосплавную вставку упругий диск узла гашения нагрузок взаимодействует с головками опорных элементов, которые поочередно внедряются в упругий диск. 1 ил. с

Составитель В.Карпычев Редактор П.Гереши Техред А.Кравчук

Заказ 4547/7 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор И.Муска

| Штамп напряженной конструкции | 1983 |

|

SU1159711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-21—Подача