(Л

4

О СО

to ел

4

37

Изобретение относится к технологическому оборудованию для производства электрических машин и может быть использовано в электротехнической промышленности при сборке пакетов магнитопроводов с валом.

Цель изобретения - улучшение условий эксплуатации и качества магнитопровода.

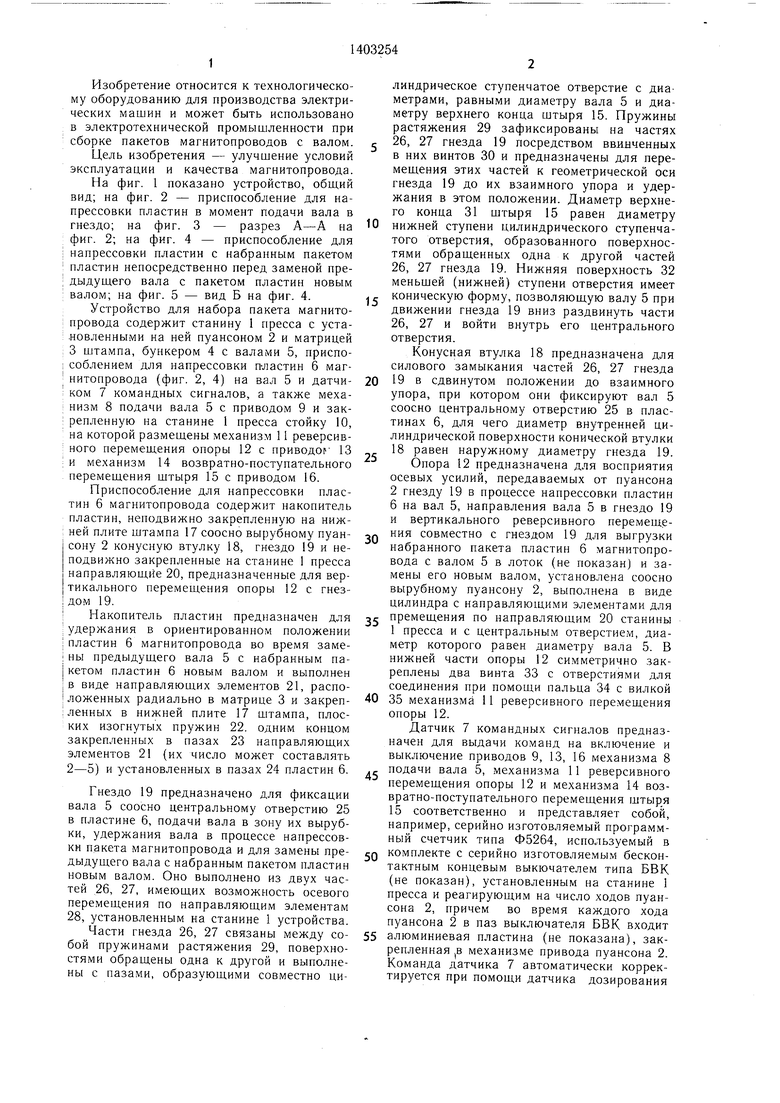

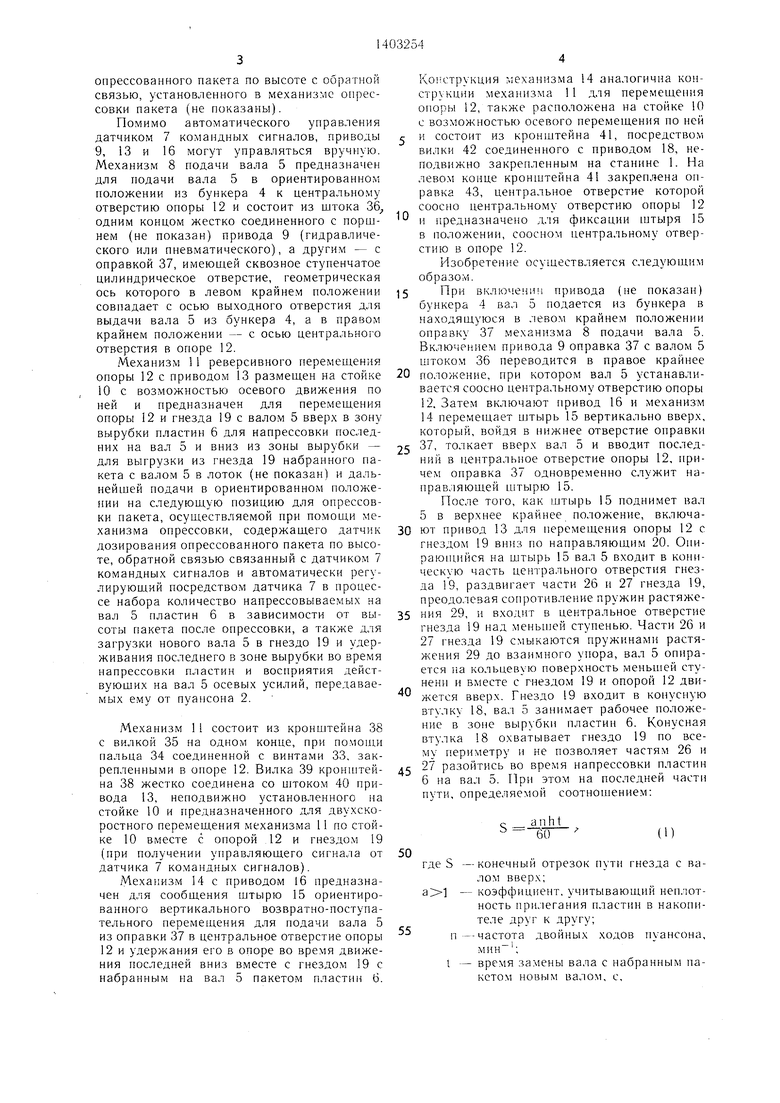

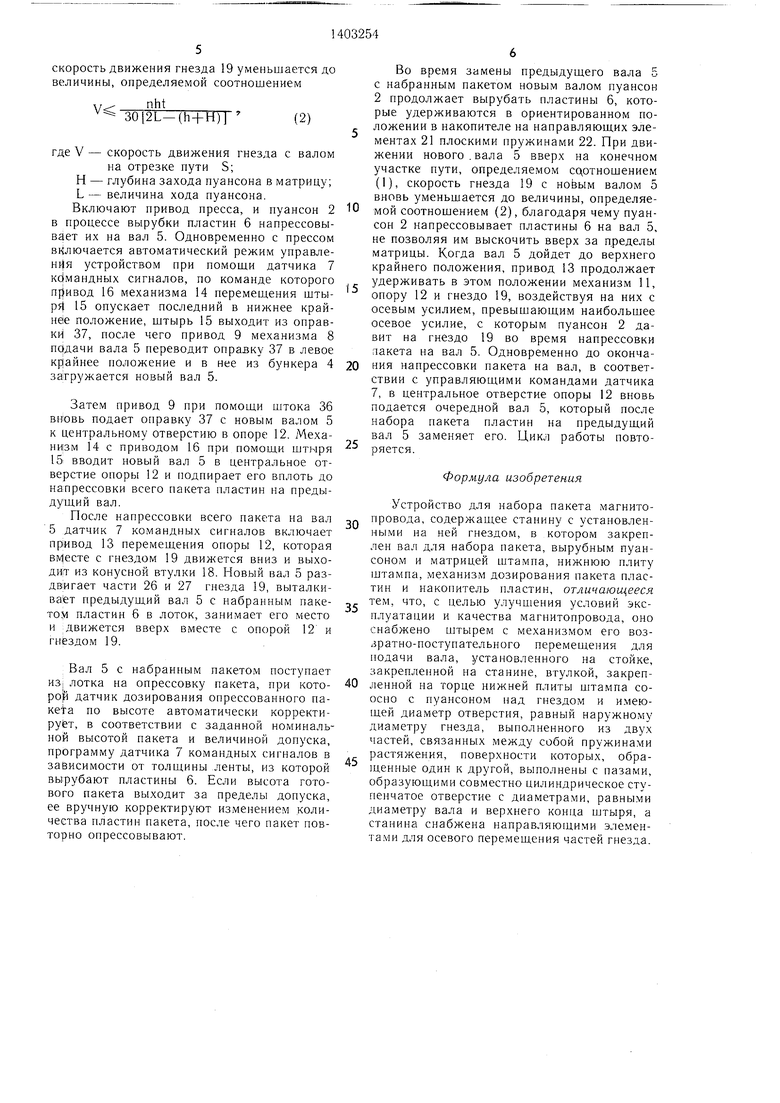

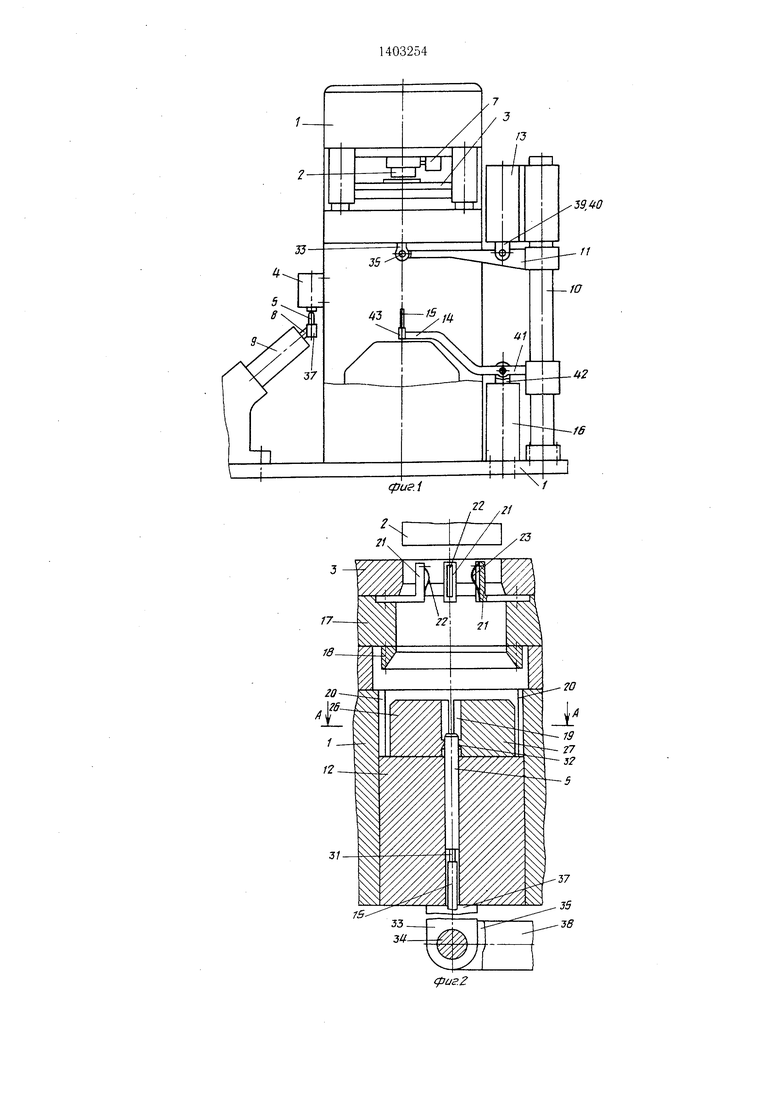

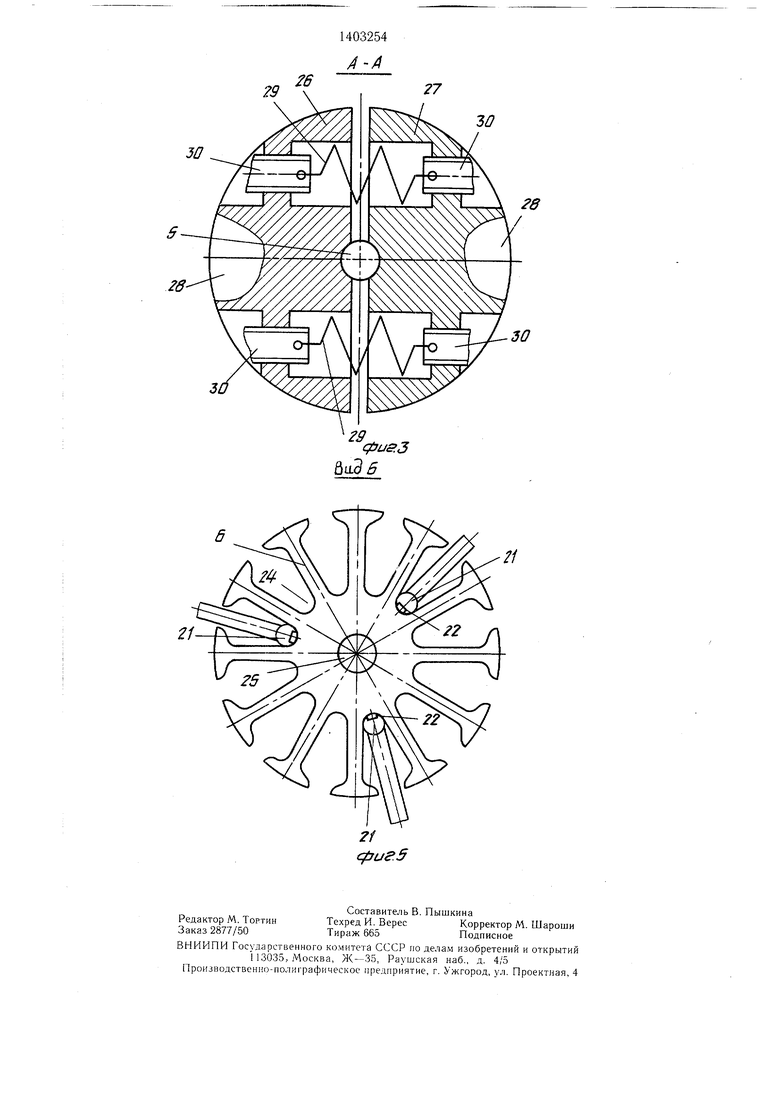

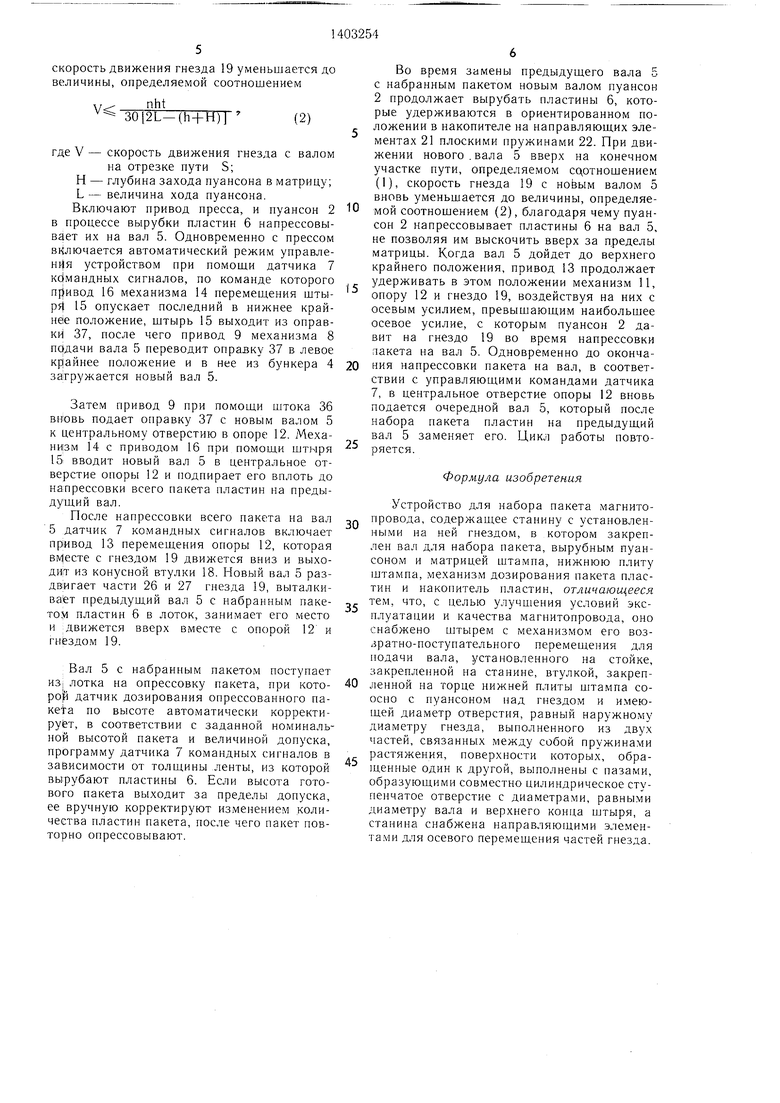

На фиг. 1 показано устройство, общий вид; на фиг. 2 - приспособление для на- прессовки пластин в момент подачи вала в гнездо; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - приспособление для напрессовки пластин с набранным пакетом пластин непосредственно перед заменой предыдущего вала с пакетом пластин новым валом; на фиг. 5 - вид Б на фиг. 4.

Устройство для набора пакета магнитопровода содержит станину 1 пресса с установленными на ней пуансоном 2 и матрицей 3 штампа, бункером 4 с валами 5, приспособлением для напрессовки п-ластин 6 маг- нитопровода (фиг. 2, 4) на вал 5 и датчиком 7 командных сигналов, а также механизм 8 подачи вала 5 с приводом 9 и закрепленную на станине 1 пресса стойку 10, на которой размещены механизм 11 реверсивного перемещения опоры 12 с приводор 13 и механизм 14 возвратно-поступательного перемещения щтыря 15 с приводом 16.

Приспособление для напрессовки пластин 6 магнитопровода содержит накопитель пластин, неподвижно закрепленную на нижней плите щтампа 17 соосно вырубному пуансону 2 конусную втулку 18, гнездо 19 и неподвижно закрепленные на станине 1 пресса направляющие 20, предназначенные для вер- 1 тикального перемещения опоры 12 с гнез- I дом 19.

I Накопитель пластин предназначен для ; удержания в ориентированном положении ;пластин 6 магнитопровода во время заме- i ны предыдущего вала 5 с набранным пакетом пластин 6 новым валом и выполнен в виде направляющих элементов 21, распо- ложенных радиально в матрице 3 и закреп- пленных в нижней плите 17 штампа, плоских изогнутых пружин 22. одним концом закрепленных в пазах 23 направляющих элементов 21 (их число может составлять 2-5) и установленных в пазах 24 пластин 6.

Гнездо 19 предназначено для фиксации вала 5 соосно центральному отверстию 25 в пластине 6, подачи вала в зону их вырубки, удержания вала в процессе напрессовки пакета магнитопровода и для замены предыдущего вала с набранным пакетом пластин новым валом. Оно выполнено из двух частей 26, 27, имеющих возможность осевого перемещения по направляющим элементам 28, установленным на станине 1 устройства.

Части гнезда 26, 27 связаны между собой пружинами растяжения 29, поверхностями обращены одна к другой и выполнены с пазами, образующими совместно ци

0

5

0

5

0

5

0

5

линдрическое ступенчатое отверстие с диаметрами, равными диаметру вала 5 и диаметру верхнего конца штыря 15. Пружины растяжения 29 зафиксированы на частях 26, 27 гнезда 19 посредством ввинченных в них винтов 30 и предназначены для перемещения этих частей к геометрической оси гнезда 19 до их взаимного упора и удержания в этом положении. Диаметр верхнего конца 31 штыря 15 равен диаметру нижней ступени цилиндрического ступенчатого отверстия, образованного поверхностями обращенных одна к другой частей 26, 27 гнезда 19. Нижняя поверхность 32 меньщей (нижней) ступени отверстия имеет коническую форму, позволяющую валу 5 при движении гнезда 19 вниз раздвинуть части 26, 27 и войти внутрь его центрального отверстия.

Конусная втулка 18 предназначена для силового замыкания частей 26, 27 гнезда 19 в сдвинутом положении до взаимного упора, при котором они фиксируют вал 5 соосно центральному отверстию 25 в пластинах 6, для чего диаметр внутренней цилиндрической поверхности конической втулки 18 равен наружному диаметру гнезда 19.

Опора 12 предназначена для восприятия осевых усилий, передаваемых от пуансона 2 гнезду 19 в процессе напрессовки пластин 6 на вал 5, направления вала 5 в гнездо 19 и вертикального реверсивного перемещения совместно с гнездом 19 для выгрузки набранного пакета пластин 6 магнитопровода с валом 5 в лоток (не показан) и замены его новым валом, установлена соосно вырубному пуансону 2, выполнена в виде цилиндра с направляющими элементами для премещения по направляющим 20 станины 1 пресса и с центральным отверстием, диаметр которого равен диаметру вала 5. В нижней части опоры 12 симметрично закреплены два винта 33 с отверстиями для соединения при помощи пальца 34 с вилкой 35 механизма 11 реверсивного перемещения опоры 12.

Датчик 7 командных сигналов предназначен для выдачи команд на включение и выключение приводов 9, 13, 16 механизма 8 подачи вала 5, механизма 11 реверсивного перемещения опоры 12 и механизма 14 возвратно-поступательного перемещения 15 соответственно и представляет собой, например, серийно изготовляемый программный счетчик типа Ф5264, используемый в комплекте с серийно изготовляемым бесконтактным концевым выкючателем типа БВК (не показан), установленным на станине 1 пресса и реагирующим на число ходов пуансона 2, причем во время каждого хода пуансона 2 в паз выключателя БВК входит алюминиевая пластина (не показана), закрепленная |В механизме привода пуансона 2. Команда датчика 7 автоматически корректируется при помощи датчика дозирования

опрессованного пакета по высоте с обратной связью, установленного в механизме опрес- совки пакета (не показаны).

Помимо автоматического управления датчиком 7 командных сигналов, приводы 9, 13 и 16 могут управляться вручную. Механизм 8 подачи вала 5 предназначен для подачи вала 5 в ориентированном положении из бункера 4 к центральному отверстию опоры 12 и состоит из штока 36., одним концом жестко соединенного с поршнем (не показан) привода 9 (гидравлического или пневматического), а другим - с оправкой 37, имеющей сквозное ступенчатое цилиндрическое отверстие, геометрическая ось которого в левом крайнем положении совпадает с осью выходного отверстия для выдачи вала 5 из бункера 4, а в правом крайнем положении - с осью центрального отверстия в опоре 12.

Механизм 11 реверсивного перемещения опоры 12 с приводом 13 размешен на стойке 10 с возможностью осевого движения по ней и предназначен для перемещения опоры 12 и гнезда 19 с валом 5 вверх в зону вырубки пластин 6 для напрессовки последних на вал 5 и вниз из зоны вырубки - для выгрузки из гнезда 19 набранного пакета с валом 5 в лоток (не показан) и дальнейшей подачи в ориентированном положении на следующую позицию для опрессов- ки пакета, осуществляемой при помощи механизма опрессовки, содержащего датчик дозирования опрессованного пакета по высоте, обратной связью связанный с датчиком 7 командных сигналов и автоматически регулирующий посредством датчика 7 в процессе набора количество напрессовываемых на вал 5 пластин 6 в зависимости от высоты пакета после опрессовки, а также для загрузки нового вала 5 в гнездо 19 и удерживания последнего в зоне вырубки во время напрессовки пластин и восприятия действующих на вал 5 осевых усилий, передаваемых ему от пуансона 2.

Механизм 11 состоит из кронштейна 38 с вилкой 35 на одном конце, при помощи пальца 34 соединенной с винтами 33, закрепленными в опоре 12. Вилка 39 кронштейна 38 жестко соединена со штоком 40 привода 13, неподвижно установленного на стойке 10 и предназначенного для двухско- ростного перемещения механизма 11 по стойке 10 вместе с опорой 12 и гнездом 19 (при получении управляющего сигнала от датчика 7 командных сигналов).

Механизм 14 с приводом 16 предназначен для сообщения щтырю 15 ориентированного вертикального возвратно-поступательного перемещения для подачи вала 5 из оправки 37 в центральное отверстие опоры 12 и удержания его в опоре во время движения последней вниз вместе с гнездом 19 с набранным на вал 5 пакетом пластин 6.

0

5

0

5

0

5

0

5

0

5

Конструкция механизма 14 аналогична конструкции механизма 11 для перемещения опоры 12, также расположена на стойке 10 с возможностью осевого перемещения но ней и состоит из кронщтейна 41, посредством вилки 42 соединенного с приводом 18, неподвижно закрепленным на станине 1. На левом конце кронщтейна 41 закреплена оправка 43, центральное отверстие которой соосно центральному отверстию опоры 12 и Г1редназначено для фиксации штыря 15 в положении, соосном центральному отверстию в опоре 12.

Изобретение осуществляется следующим образом.

При включении привода (не показан) бункера 4 вал 5 подается из бункера в находящуюся в левом крайнем положении оправку 37 механизма 8 подачи вала 5. Включением привода 9 оправка 37 с валом 5 щтоком 36 переводится в правое крайнее положение, при котором вал 5 устанавливается соосно центральному отверстию опоры 12, Затем включают привод 16 и механизм 14 перемещает штырь 15 вертикально вверх, который, войдя в нижнее отверстие оправки 37, толкает вверх вал 5 и вводит последний в центральное отверстие опоры 12, причем оправка 37 одновременно служит направляющей штырю 15.

После того, как щтырь 15 поднимет вал

5в верхнее крайнее положение, включают привод 13 для перемещения опоры 12 с гнездом 19 вниз но направляющим 20. Опирающийся на штырь 15 вал 5 входит в коническую часть центрального отверстия гнезда 19, раздвигает части 26 и 27 гнезда 19, преодолевая сопротивление пружин растяжения 29, и ВХОД11Т в центральное отверстие гнезда 19 над меныней ступенью. Части 26 и 27 гнезда 19 смыкаются пружинами растяжения 29 до взаимного упора, вал 5 опирается на кольцевую поверхность меньшей ступени и вместе с гнездом 19 и опорой 12 движется вверх. Гнездо 19 входит в конусную втулку 18, вал 5 занимает рабочее положение в зоне вырубки пластин 6. Конусная втулка 18 охватывает гнездо 19 по всему периметру и не позволяет частям 26 и 27 разойтись во время напрессовки пластин

6на вал 5. При этом на последней части пути, определяемой соотношением:

с anht

(1)

где S -конечный отрезок пути гнезда с валом вверх;

- коэффициент, учитывающий неплотность прилегания пластин в накопителе друг к другу; п -частота двойных ходов пуансона,

1 - время замены вала с набранным пакетом новым валом, с.

скорость движения гнезда 19 уменьшается до величины, определяемой соотношением

V

nht

(h + H)

(2)

где V

скорость движения гнезда с валом на отрезке пути S;

Н - глубина захода пуансона в матрицу;

L - величина хода пуансона.

Включают привод пресса, и пуансон 2 в процессе вырубки пластин 6 напрессовывает их на вал 5. Одновременно с прессом включается автоматический режим управления устройством при помощи датчика 7 командных сигналов, по команде которого пДивод 16 механизма 14 перемещения штыри 15 опускает последний в нижнее крайнее положение, штырь 15 выходит из оправки 37, после чего привод 9 механизма 8 подачи вала 5 переводит оправку 37 в левое крайнее положение и в нее из бункера 4 загружается новый вал 5.

Затем привод 9 при помощи штока 36 ввовь подает оправку 37 с новым валом 5 к центральному отверстию в опоре 12. Механизм 14 с приводом 16 при помощи штыря 15 вводит новый вал 5 в центральное отверстие опоры 12 и подпирает его вплоть до напрессовки всего пакета пластин на предыдущий вал.

После напрессовки всего пакета на вал 5 д,атчик 7 командных сигналов включает привод 13 перемещения опоры 12, которая вместе с гнездом 19 движется вниз и выходит из конусной втулки 18. Новый вал 5 раздвигает части 26 и 27 гнезда 19, выталкивает предыдуш.ий вал 5 с набранным пакетом пластин 6 в лоток, занимает его место и движется вверх вместе с опорой 12 и гнездом 19.

Вал 5 с набранным пакетом поступает ИЗ; лотка на опрессовку пакета, при кото- ро|й датчик дозирования опрессованного па- Keta по высоте автоматически корректирует, в соответствии с заданной номинальной высотой пакета и величиной допуска, программу датчика 7 командных сигналов в зависимости от толщины ленты, из которой вырубают пластины 6. Если высота готового пакета вь ходит за пределы допуска, ее вручную корректируют изменением количества пластин пакета, после чего пакет повторно опрессовывают.

5

0

5

0

5

Во время замены предыдущего вала 5 с набранным пакетом новым валом пуансон 2 продолжает вырубать пластины 6, которые удерживаются в ориентированном положении в накопителе на направляющих элементах 21 плоскими пружинами 22. При движении нового.вала 5 вверх на конечном участке пути, определяемом сс отнощением (1), скорость гнезда 19 с ноёым валом 5 вновь уменьшается до величины, определяемой соотношением (2), благодаря чему пуансон 2 напрессовывает пластины 6 на вал 5, не позволяя им выскочить вверх за пределы матрицы. Когда вал 5 дойдет до верхнего крайнего положения, привод 13 продолжает удерживать в этом положении механизм 11, опору 12 и гнездо 19, воздействуя на них с осевым усилием, превыщающим наибольщее осевое усилие, с которым пуансон 2 давит на гнездо 19 во время напрессовки пакета на вал 5. Одновременно до окончания напрессовки пакета на вал, в соответствии с управляющими командами датчика 7, в центральное отверстие опоры 12 вновь подается очередной вал 5, который после набора пакета пластин на предыдущий вал 5 заменяет его. Цикл работы повторяется.

Формула изобретения

Устройство для набора пакета магнито- провода, содержащее станину с установленными на ней гнездом, в котором закреплен вал для набора пакета, вырубным пуансоном и матрицей штампа, нижнюю плиту штампа, механизм дозирования пакета пластин и накопитель пластин, отличающееся тем, что, с целью улучшения условий эксплуатации и качества магнитопровода, оно снабжено штырем с механизмом его воз- лратно-поступательного перемещения для подачи вала, установленного на стойке, закрепленной на станине, втулкой, закрепленной на торце нижней плиты штампа со- осно с пуансоном над гнездом и имеющей диаметр отверстия, равный наружному диаметру гнезда, выполненного из двух частей, связанных между собой пружинами растяжения, поверхности которых, обращенные один к другой, выполнены с пазами, образующими совместно цилиндрическое ступенчатое отверстие с диаметрами, равными диаметру вала и верхнего конца щтыря, а станина снабжена направляю цими элементами для осевого перемещения частей гнезда.

3/

35 «

w

29 фигЗ

fla35

ъо

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для набора пакета магнитопровода | 1985 |

|

SU1282269A1 |

| Способ сборки якоря электрической машины | 1983 |

|

SU1101977A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

| Устройство для сборки коллекторного пакета | 1981 |

|

SU1003220A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

| Устройство для сборки сердечников роторов электрических машин | 1987 |

|

SU1557637A1 |

| Автоматическая линия для изготовления пакетов магнитопроводов | 1980 |

|

SU970572A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Автомат для сборки пластин коллек-TOPOB элЕКТРичЕСКиХ МАшиН B ТЕХНОлОги-чЕСКую ОбОйМу | 1979 |

|

SU838842A1 |

Изобретение относится к технологическому оборудованию для производства электрических машин и м.б. иснользовано в электротехнической промышленности. Цель изобретения - улучшение условий эксплуатации и качества магнитопровода. Штырь 15 поднимает вал 5 в верхнее положение, который занимает рабоее положение. В процессе вырубки пластин 6 пуансон 2 напрессовывает их на вал 5. Штырь 15 опускается в нижнее положение и выходит из оправки 37, а привод переводит оправку 37 в левое положение и в нее из бункера загружается новый вал 5. Это достигается применением в устройстве штыря 15 с механизмом его подачи в центральное отверстие опоры 12, выполнением гнезда 19 для фиксации вала 5 из двух одинаковых подпружиненных деталей и понижением скорости движения гнезда 19 с валом 5 на конечном отрезке пути в зоне вырубки пластин. 5 ил.

| Устройство для набора пакета магнитопровода | 1985 |

|

SU1282269A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-06-15—Публикация

1986-06-18—Подача