Изобретение относится к обработке исполнительных поверхностей оптических деталей плоской, сферической и асферической формы путем удаления излишка материала с полированной поверхности.

Цель изобретения - повышение производительности и расширение номенклатуры обрабатываемых деталей за счет увеличения глубины удаляемого материала и снижения требований к режимам обработки.

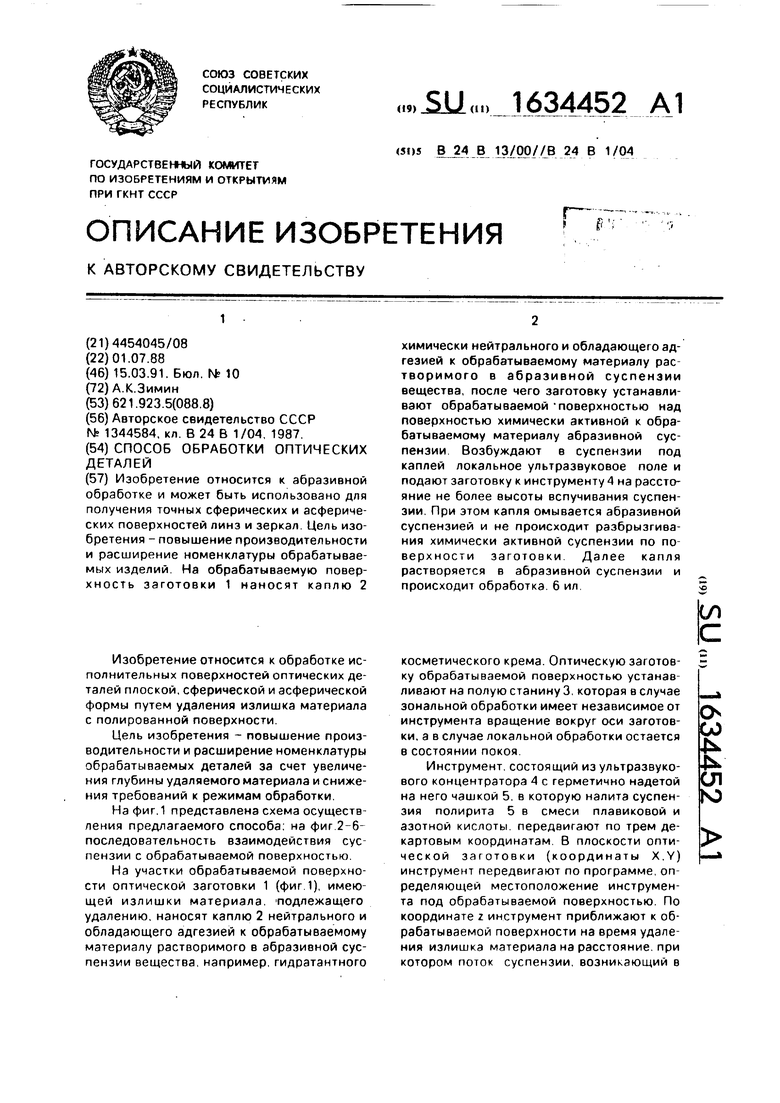

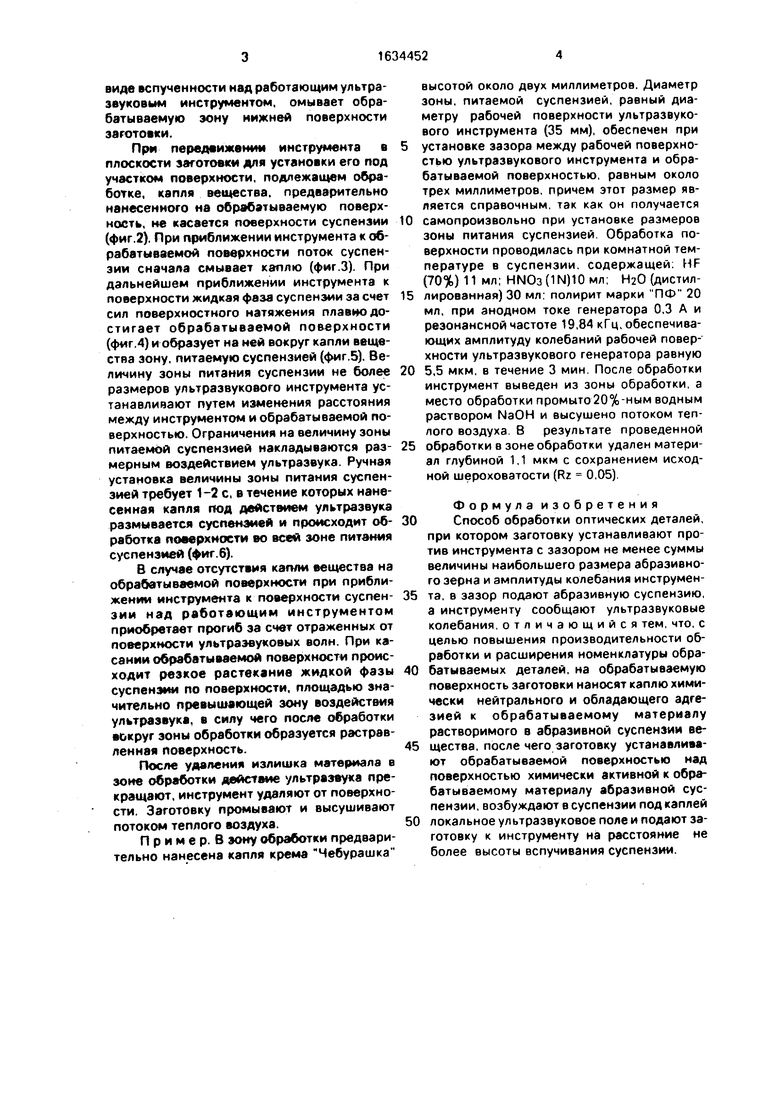

На фиг. 1 представлена схема осуществления предлагаемого способа: на фиг 2-6- последовательность взаимодействия суспензии с обрабатываемой поверхностью.

На участки обрабатываемой поверхности оптической заготовки 1 (фиг.1), имеющей излишки материала, подлежащего удалению, наносят каплю 2 нейтрального и обладающего адгезией к обрабатываемому материалу растворимого в абразивной суспензии вещества, например, гидратантного

косметического крема. Оптическую заготовку обрабатываемой поверхностью устанавливают на полую станину 3. которая в случае зональной обработки имеет независимое от инструмента вращение вокруг оси заготовки, а в случае локальной обработки остается в состоянии покоя.

Инструмент, состоящий из ультразвукового концентратора 4 с герметично надетой на него чашкой 5. в которую налита суспензия полирита 5 в смеси плавиковой и азотной кислоты, передвигают по трем декартовым координатам. В плоскости оптической заготовки (координаты X.Y) инструмент передвигают по программе, определяющей местоположение инструмента под обрабатываемой поверхностью. По координате z инструмент приближают к обрабатываемой поверхности на время удаления излишка материала на расстояние, при котором поток суспензии, возникающий в

О А

СЛ

Ю

виде вспученности над работающим ультразвуковым инструментом, омывает обрабатываемую зону нижней поверхности заготовки.

При передвижении инструмента в плоскости заготовки для установки его под участком поверхности, подлежащем обработке, капля вещества, предварительно нанесенного на обрабатываемую поверхность, не касается поверхности суспензии (фиг.2), При приближении инструмента к обрабатываемой поверхности поток суспензии сначала смывает каплю (фиг.З). При дальнейшем приближении инструмента к поверхности жидкая фаза суспензии за счет сил поверхностного натяжения плавно достигает обрабатываемой поверхности (фиг.4) и образует на ней вокруг капли вещества зону, питаемую суспензией (фиг.5). Величину зоны питания суспензии не более размеров ультразвукового инструмента устанавливают путем изменения расстояния между инструментом и обрабатываемой поверхностью. Ограничения на величину зоны питаемой суспензией накладываются размерным воздействием ультразвука. Ручная установка величины зоны питания суспензией требует 1-2 с, в течение которых нанесенная капля под действием ультразвука размывается суспензией и происходит обработка поверхности во всей зоне питания суспензией (фит.6).

В случае отсутствия капли вещества на обрабатываемой поверхности при приближении инструмента к поверхности суспензии над работающим инструментом приобретает прогиб за счет отраженных от поверхности ультразвуковых волн. При касании обрабатываемой поверхности происходит резкое растекание жидкой фазы суспензии по поверхности, площадью значительно превышающей зону воздействия ультразвука, в силу чего после обработки вокруг зоны обработки образуется растравленная поверхность.

После удаления излишка материала в зоне обработки действие ультразвука прекращают, инструмент удаляют от поверхности. Заготовку промывают и высушивают потоком теплого воздуха.

П р и м е р. В зону обработки предварительно нанесена капля крема Чебурашка

высотой около двух миллиметров. Диаметр зоны, питаемой суспензией, равный диаметру рабочей поверхности ультразвукового инструмента (35 мм), обеспечен при

установке зазора между рабочей поверхностью ультразвукового инструмента и обрабатываемой поверхностью, равным около трех миллиметров, причем этот размер является справочным, так как он получается

самопроизвольно при установке размеров зоны питания суспензией. Обработка поверхности проводилась при комнатной температуре в суспензии, содержащей. HF (70%) 11 мл; НМОз(1М)10мл; Н20 (дистиллированная) 30 мл: полирит марки ПФ 20 мл, при анодном токе генератора 0,3 А и резонансной частоте 19,84 кГц, обеспечивающих амплитуду колебаний рабочей поверхности ультразвукового генератора равную

5,5 мкм, в течение 3 мин. После обработки инструмент выведен из зоны обработки, а место обработки промыто20%-ным водным раствором NaOH и высушено потоком теплого воздуха. В результате проведенной

обработки в зоне обработки удален материал глубиной 1,1 мкм с сохранением исходной шероховатости (Rz 0,05).

Формула изобретения

Способ обработки оптических деталей,

при котором заготовку устанавливают против инструмента с зазором не менее суммы величины наибольшего размера абразивного зерна и амплитуды колебания инструмента, в зазор подают абразивную суспензию, а инструменту сообщают ультразвуковые колебания, отличающийся тем, что, с целью повышения производительности обработки и расширения номенклатуры обрабатываемых деталей, на обрабатываемую поверхность заготовки наносят каплю химически нейтрального и обладающего адгезией к обрабатываемому материалу растворимого в абразивной суспензии вещества, после чего заготовку устанавливают обрабатываемой поверхностью над поверхностью химически активной к обрабатываемому материалу абразивной суспензии, возбуждают в суспензии под каплей

локальное ультразвуковое поле и подают заготовку к инструменту на расстояние не более высоты вспучивания суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| Способ обработки оптическихдАТЕлЕй | 1979 |

|

SU848300A1 |

| Способ обработки оптических деталей | 1978 |

|

SU764947A1 |

| Полировальный раствор для обработки стеклоизделий в ультразвуковом поле | 1987 |

|

SU1560497A1 |

| Способ обработки внеосевых асферических поверхностей оптических деталей | 1989 |

|

SU1689035A1 |

| Инструмент для обработки оптических деталей | 1978 |

|

SU745654A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| Способ изготовления притира | 1987 |

|

SU1657361A1 |

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

Изобретение относится к абразивной обработке и может быть использовано для получения точных сферических и асферических поверхностей линз и зеркал. Цель изобретения - повышение производительности и расширение номенклатуры обрабатываемых изделий. На обрабатываемую поверхность заготовки 1 наносят каплю 2 химически нейтрального и обладающего адгезией к обрабатываемому материалу растворимого в абразивной суспензии вещества, после чего заготовку устанавливают обрабатываемой поверхностью над поверхностью химически активной к обрабатываемому материалу абразивной суспензии Возбуждают в суспензии под каплей локальное ультразвуковое поле и подают заготовку к инструменту 4 на расстояние не более высоты вспучивания суспензии. При этом капля омывается абразивной суспензией и не происходит разбрызгивания химически активной суспензии по поверхности заготовки. Далее капля растворяется в абразивной суспензии и происходит обработка. 6 ил.

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-03-15—Публикация

1988-07-01—Подача