Изобретение относится к подготовке металлургического сырья в металлургии, а именно к окускованию металлургического сырья методом агломерации.

Цель изобретения - повышение точности определения структуры агломерационного спека.

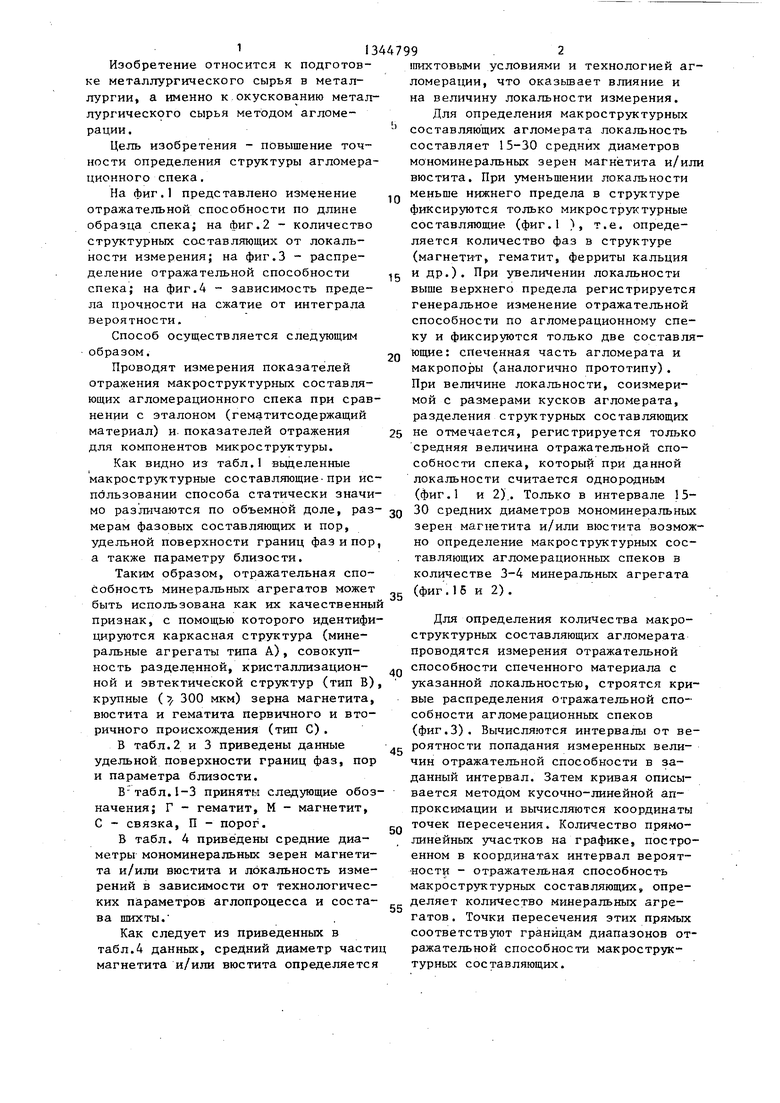

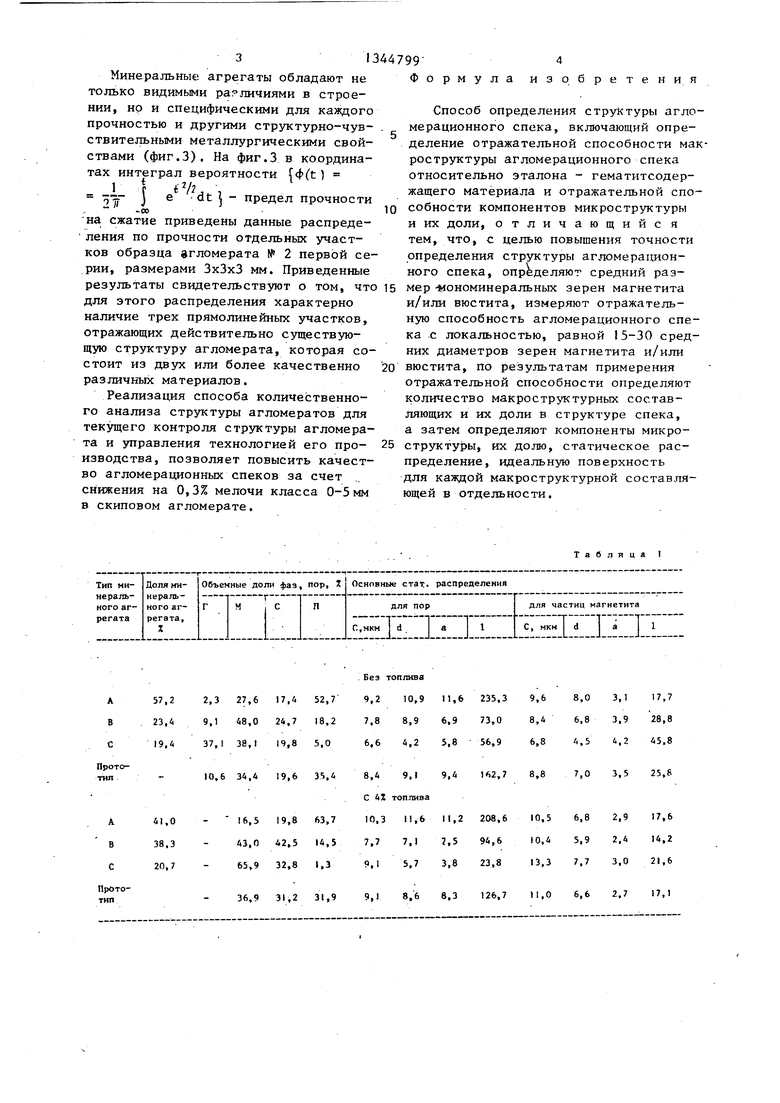

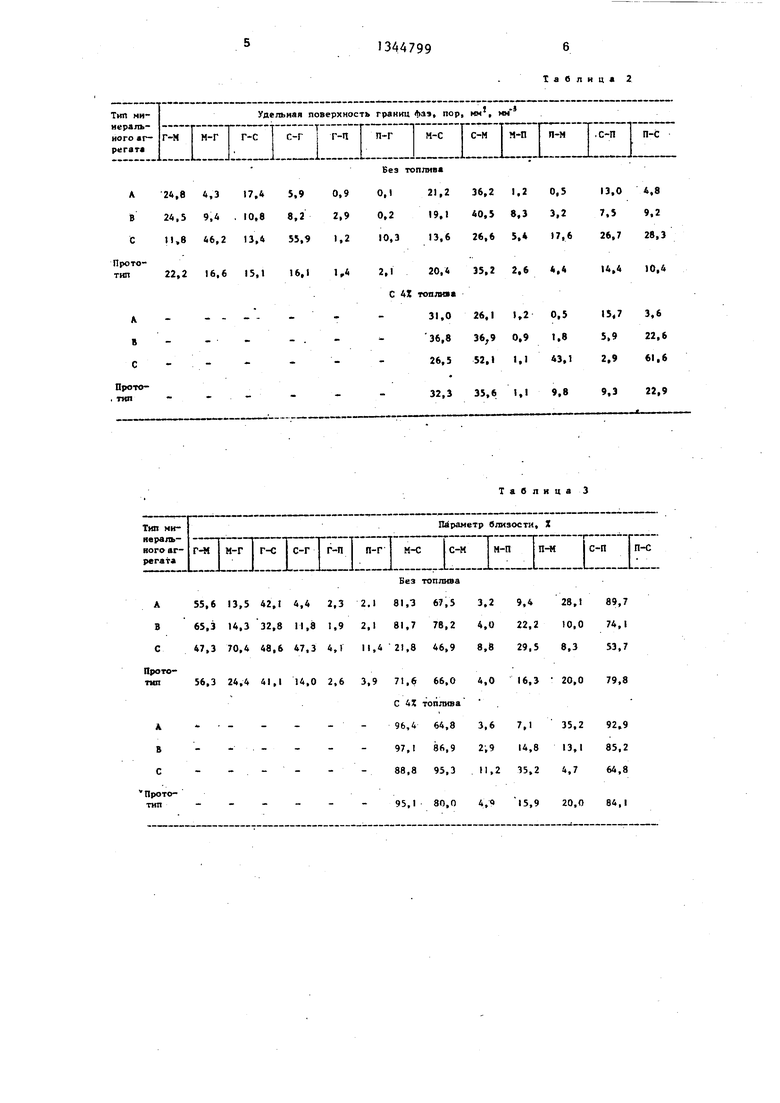

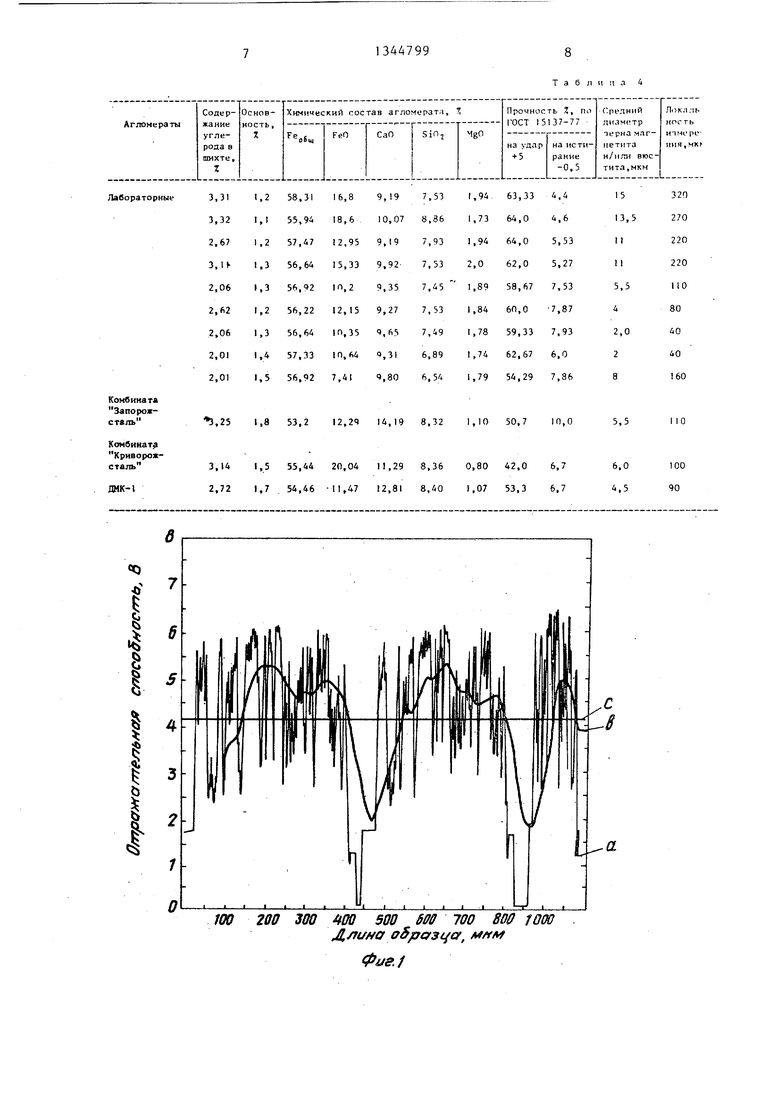

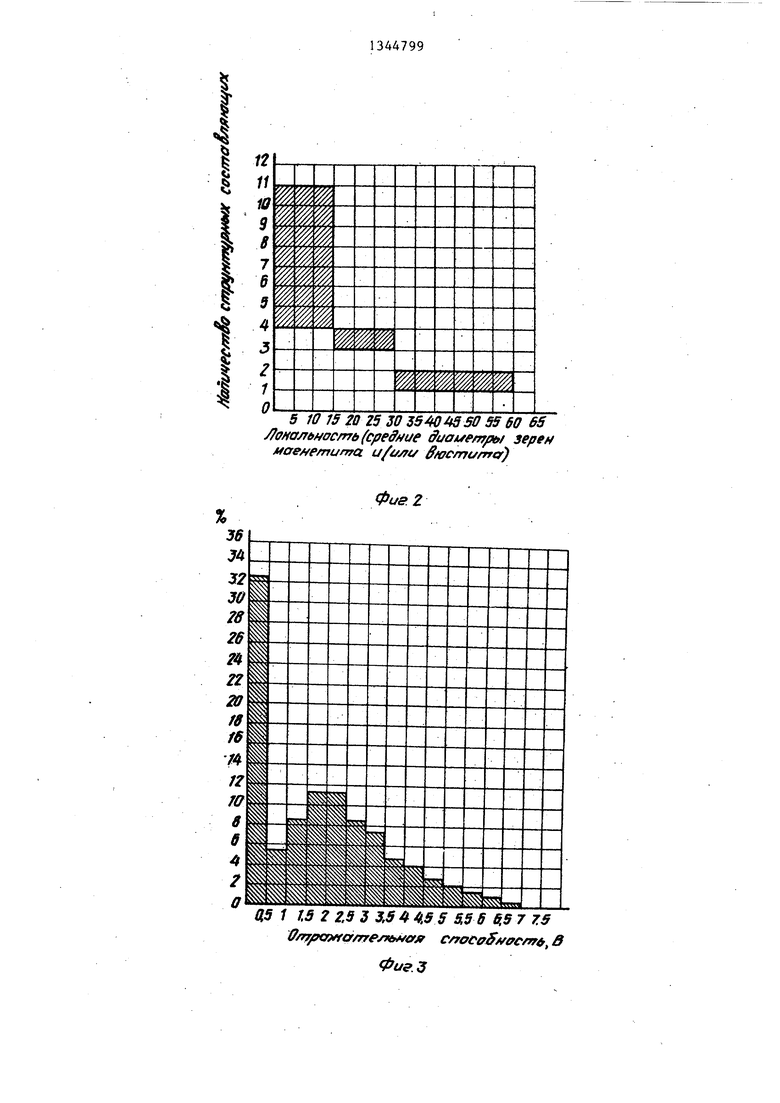

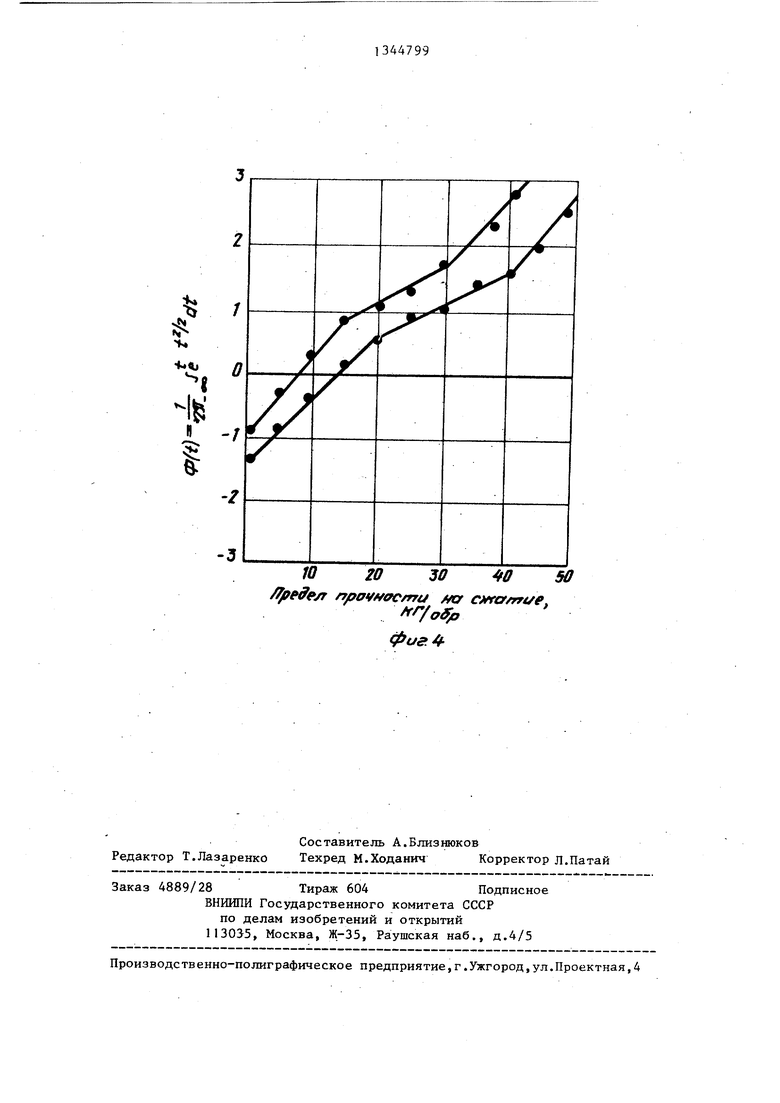

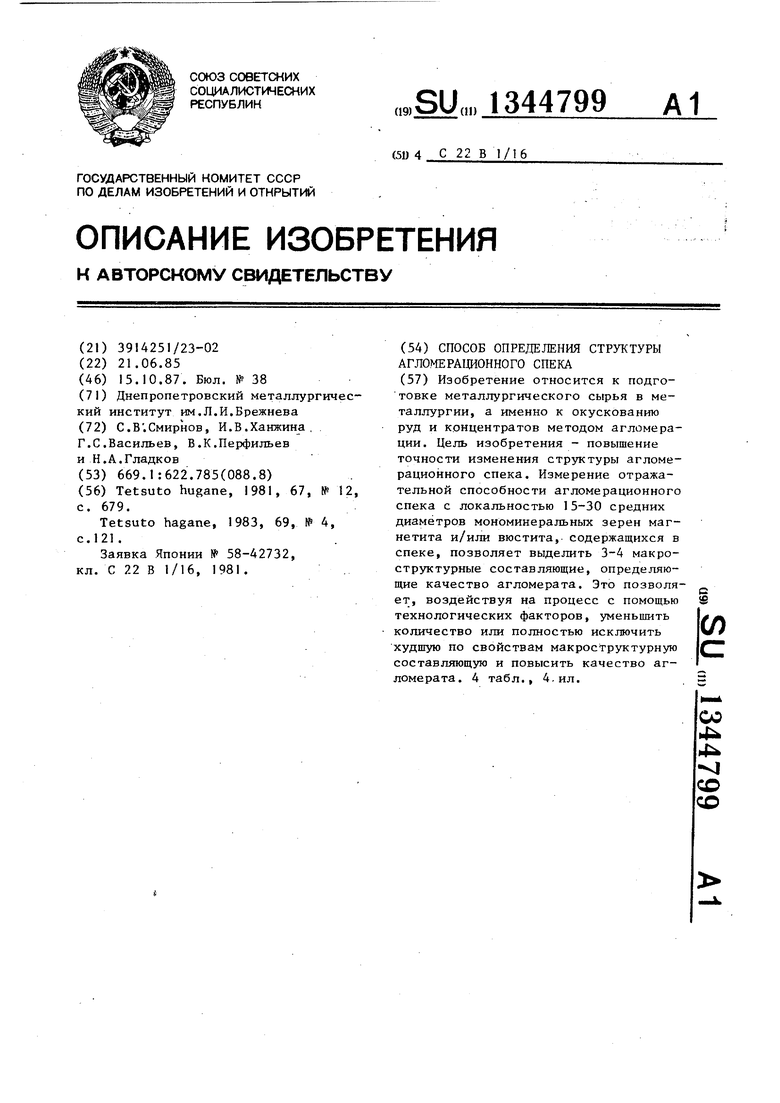

На фиг.1 представлено изменение отражательной способности по длине образца спека; на фиг.2 - количество структурных составляющих от локальности измерения; на фиг.З - распределение отражательной способности спека; на фиг.4 - зависимость предела прочности на сжатие от интеграла вероятности.

Способ осуществляется следующим образом.

Проводят измерения показателей отражения макроструктурных составляющих агломерационного спека при сравнении с эталоном (гематитсодержащий материал) и. показателей отражения для компонентов микроструктуры.

Как видно из табл.1 выделенные макроструктурные составляющие-при использовании способа статически значиМО различаются по объемной доле, раз- gg 30 средних диаметров мономинеральных

зерен магнетита и/или вюстита возможно определение макроструктурных составляющих агломерационных спеков в количестве 3-4 минеральных агрегата (фиг.16 и 2).

мерам фазовых составляющих и пор, удельной поверхности границ фаз и пор, а также параметру близости.

Таким образом, отражательная способность минеральных агрегатов может быть использована как их качественный признак, с помощью которого идентифицируются каркасная структура (минеральные агрегаты типа А), совокупность разделенной, кристаллизационной и эвтектической структур (тип В), крупные ( 7 300 мкм) зерна магнетита, вюстита и гематита первичного и вторичного происхождения (тип С).

В табл.2 и 3 приведены данные удельной поверхности границ фаз, пор и параметра близости.

B-табл.1-3 приняты следующие обозначения; Г - гематит, М - магнетит, С - связка, П - порог.

В табл. 4 приведены средние диаметры мономинеральных зерен магнетита и/или вюстита и локальность измерений в зависимости от технологических параметров аглопроцесса и состава шихты.

Как следует из приведенных в табл.4 данных, средний диаметр частиц магнетита и/или вюстита определяется

0

шихтовыми условиями и технологией агломерации, что оказьшает влияние и на величину локальности измерения.

Для определения макроструктурных составляющих агломерата локальность составляет 15-30 средних диаметров мономинеральных зерен магнетита и/или вюстита. При уменьшении локальности меньше нижнего предела в структуре фиксируются только микроструктурные составляющие (фиг.1 ), т.е. определяется количество фаз в структуре (магнети-т, гематит, ферриты кальция 5 и др.). При увеличении локальности выше верхнего предела регистрируется генеральное изменение отражательной способности по агломерационному спеку и фиксируются только две составляющие: спеченная часть агломерата и макропоры (аналогично прототипу). При величине локальности, соизмеримой с размерами кусков агломерата, разделения структурных составляющих не отмечается, регистрируется только средняя величина отражательной способности спека, который при данной локальности считается однородным (фиг.1 и 2).. Только в интервале 150

5

30 средних диаметров мономинеральных

зерен магнетита и/или вюстита возможно определение макроструктурных составляющих агломерационных спеков в количестве 3-4 минеральных агрегата (фиг.16 и 2).

Для определения количества макроструктурных составляющих агломерата проводятся измерения отражательной способности спеченного материала с указанной локальностью, строятся кривые распределения отражательной способности агломерационных спеков (фиг.З). Вычисляются интервалы от вероятности попадания измеренных велиин отражательной способности в заанный интервал. Затем кривая описывается методом кусочно-линейной аппроксимации и вычисляются координаты точек пересечения. Количество прямолинейных участков на графике, построенном в координатах интервал вероятности - отражательная способность макроструктурных составляющих, определяет количество минеральных агрегатов . Точки пересечения этих прямых соответствуют границам диапазонов отражательной способности макроструктурных составляющих.

Минеральные; агрегаты обладают не только видимыми различиями в строении, но и специфическими для казкдого прочностью и другими структурно-чувствительными металлургическими свойствами (фиг.З). На фиг.З в координатах интеграл вероятности (4(t )

i-.I

f

2 J

t V

Формула изобретения

Способ определения структуры агломерационного спека, включающий определение отражательной способности мак роструктуры агломерационного спека относительно эталона - гематитсодер- жащего материала и отражательной спое -dtl - предел прочности

а 10собности компонентов микроструктуры

на сжатие приведены данные распреде-и их доли, отличающийс я ления по прочности отдельных участ-тем, что, с целью повышения точности ков образца агломерата № 2 первой се-определения структуры агломерацион- рии, размерами 3x3x3 мм. Приведенныеного спека, определяют средний раэ- результаты свидетельствуют о том, что 15мер -мономинеральных зерен магнетита для этого распределения характернои/или вюстита, измеряют отражатель- наличие трех прямолинейных участков,ную способность агломерационного спе- отражающих действительно существую-ка .с локальностью, равной 15-30 сред- щую структуру агломерата, которая со-них диаметров зерен магнетита и/или стоит из двух или более качественно 20вюстита, по результатам примерения различных материалов.отражательной способности определяют

Реализация способа количественно-количество макроструктурных состав- го анализа структуры агломератов дляляющих и их доли в структуре спека, текущего контроля структуры агломера-а затем определяют компоненты микро- та и управления технологией его про- 25структуры, их долю, статическое рас- изводства, позволяет повысить качает-пределение, идеальную поверхность во агломерационных спеков за счет ..для каждой мак ро структурно и составля- снижения на 0,3% мелочи класса 0-5 ммющей в отдельности. в скиповом агломерате.

Формула изобретения

Способ определения структуры агломерационного спека, включающий определение отражательной способности макроструктуры агломерационного спека относительно эталона - гематитсодер- жащего материала и отражательной спо

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590034C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ стабилизации гранулометрического состава агломерационной шихты Готовцева А.А. | 1976 |

|

SU908875A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ механической обработки аглоспека | 1989 |

|

SU1696529A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2462520C1 |

Изобретение относится к подго- тонка металлургического сырья в металлургии, а именно к окускованию руд и концентратов методом агломерации. Цель изобретения - повышение точности изменения структуры агломерационного спека. Измерение отражательной способности агломерационного спека с локальностью 15-30 средних диаметров мономинеральньпс зерен магнетита и/или вюстита,- содержащихся в спеке, позволяет выделить 3-4 макро- структурные составляющие, определяющие качество агломерата. Это позволяет, воздействуя на процесс с помощью технологических факторов, уменьшить количество или полностью исключить худшую по свойствам макросТруктурную составляющую и повысить качество агломерата. 4 табл., 4. ил. с S (Л со 4 4 СО со

41,0 - 16,519,863,7

36,931,231,9

плива

10,911,6235,3

8,96,973,0

4,25,856,9

9,19,4162,7 8,8

оплива

11,611,2208,6 10,5

7,17,594,610,4 5,73,823,8 13.3

7,0 3,5 25,в

6,8 3,9 7.7

2,9 2.4 3,0

17,6 14,2 21,6

9,1

8,6 8,3

126,7

11,0 6,6 2,7 17,1

Тип минерального агрегат

Удельная поверхность гранки фаз пор, нм , мн

г-м м-г г-с с-г г-п п-г м-с с-м я-п п-м . с-п I п-с

24,84,317,45.90,9

24,59,4. 10,88,22,9

Я,в46,,455,91,2

22,216,615,116,1,

/V

В

с

Прото- . тип

А В С

Прототип

А

В С

Прототип

Без топлива

55,6 13,5 42,1 4,4 2,3 2,1 81,3 67,5 3,2 9,428,1 89,7

65,3 14,3 32,8 11,8 1,9 2,1 81,7 78,2 4,0 22,2 10,0 74,1

47,3 70,4 48,6 47,3 4,1 11,4 21,8 46,9 8,8 29,5 8,3

88,8 95,3 11,2 35,2 4,7

53,7

56,3 24,4 41,1 14,0 2,6 3,9 71,6 66,04,016,3 20,079,8

С 4Z топлива

- - - - - 96,4 64,83,67,135,292.9

- - - - - 97,1 86,92,914,813,185,2

64,8

95,1 80,0 4,0 15,9 20,0 84,1

Таблице 2

Без топлива

Таблица 3

53,7

88,8 95,3 11,2 35,2 4,7

64,8

95,1 80,0 4,0 15,9 20,0 84,1

бораторные

2,06 2,62

1,3 1,3

1,2

1,3

55,,6 ,10,07 8,86

57,4712,959,19

56,6415,339,9256,921П,29,35

56,2212,159,27

55,64in,359,fi.S

57,33in,649,31

2,011,5 56.92 7,41 9,80 6,54

«О

JOO 200 300 400 500 SffO 700 800 1000 М,лина oSpcysifcf, MftM

aff./

5 10 15 2Q 25 SO 55 60 65 амалмость (cpefff ue ffuai em/ftf/ sepftf Afae emuma fffocmi/rrfcr)

Фиг. 2

ЦЭ 1 1.5 2 2.5 3 3.54 4.5 S 5.55 7.S 0/ /ya ffCffrre,ftbffe/ff crroCff ffcm 0

Фиг.З

О

/

/2

/

ZA

1020 30 40 90

/7oa f/ffc/rru му cj a/rri/e. r/af

фиг. 4

| Tetsuto hugane, 1981, 67, № 12, с | |||

| Мост | 1912 |

|

SU679A1 |

| Tetsuto hagane, 1983, 69, № 4, с.121 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-15—Публикация

1985-06-21—Подача