Изобретение относится к оборудованию для обработки металлов с подогревом в контролируемой атмосфере и может быть использовано для термообработки металлов и сплавов, сварных швов, диффузионной сварки и пайки в различных отраслях промышленности.

Целью изобретения является упрощение конструкции, снижение стоимости, увеличение мощности и регулирование температуры на отдельных участках изделий.

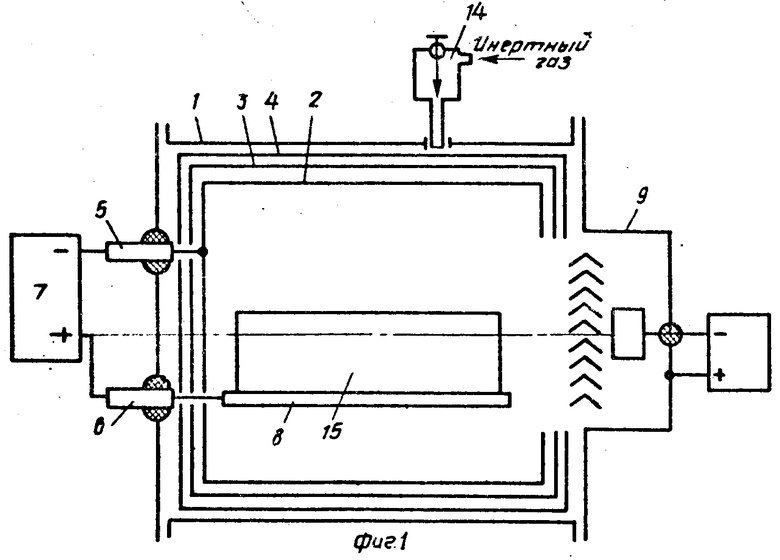

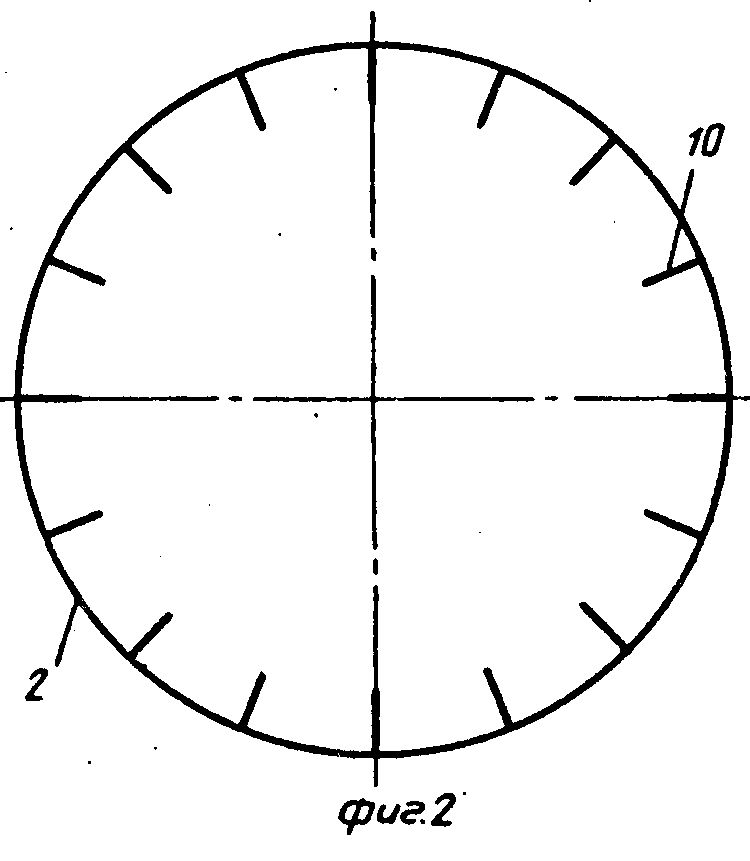

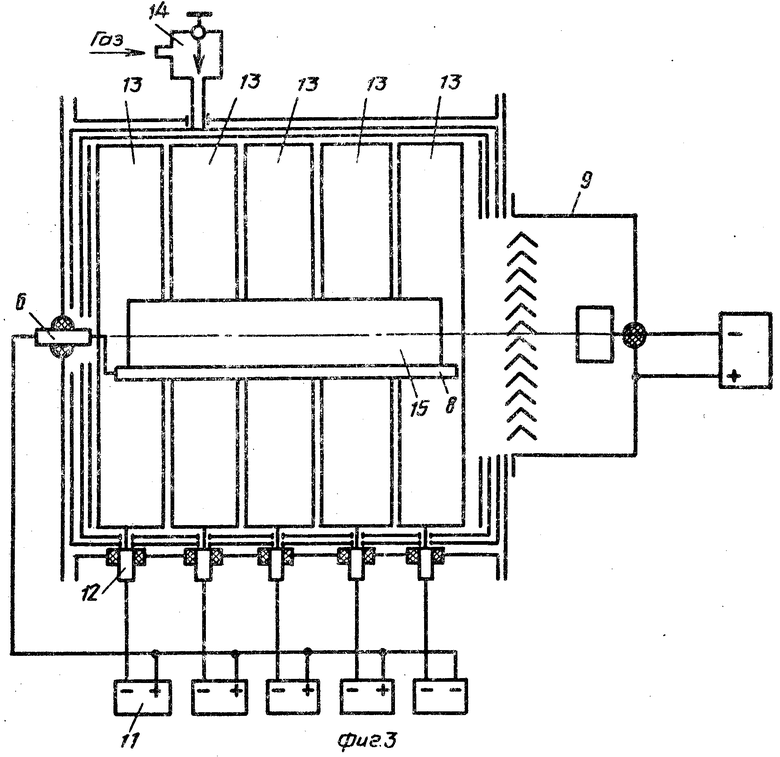

На фиг. 1 показана схема вакуумной печи; на фиг.2 внутренний слой теплоизолирующего экрана, выполненный ребристым; на фиг.3 то же, выполненный в виде изолированных секций.

Вакуумная печь содержит камеру 1 (фиг.1) с многослойным теплоизолирующим экраном из слоев 2, 3 и 4, токовводы 5 и 6, соединенные с отрицательным и положительным полюсами источника тока 7, держатель 8 изделия и высоковакуумный электродуговой насос 9.

Токоввод 5, соединенный с отрицательным полюсом источника тока, подключен к внутреннему слою 2 многослойного теплоизолирующего экрана, а токоввод 6, соединенный с положительным полюсом источника тока, подключен к держателю 8 изделия.

С целью увеличения мощности внутренний слой 2 теплоизолирующего экрана может быть выполнен с ребрами 10 (фиг.2).

С целью регулирования температур на отдельных участках изделия вакуумная печь содержит дополнительные регулируемые источники тока 11 (фиг.3) и токовводы 12. Внутренний слой теплоизолирующего экрана выполнен в виде изолированных секций 13, секции соединены с токовводами 12, которые подключены к отрицательным полюсам регулируемых источников тока 11, положительные полюса которых соединены между собой и подключены к токовводу 6, соединенному с держателем 8 изделия.

Кроме того, вакуумная печь снабжена игольчатым натекателем 14 для подачи инертного газа.

Вакуумная печь работает следующим образом.

С помощью высоковакуумного электродугового насоса 9 в камере 1 создают вакуум 1˙10-5 мм рт.ст. Затем через натекатель 14 камеру 1 заполняют инертным газом до парциального давления 1˙10-4-1˙10-2 мм рт.ст. От источника тока 7 (фиг.1) или регулируемых источников тока 11 с помощью токовводов 5, 6, 12 на внутренний слой 2 или его секции 13 и держатель 8 изделий 15 подают напряжение, в результате которого между изделием 15 и внутренним экраном создается несамостоятельный газовой разряд, созданию которого способствует инжекция электронов от электродугового источника плазмы электродугового насоса. Электроды газовой плазмы в электрическом поле электродугового промежутка вакуумной печи ускоряются, производят ионизацию газа, образуя сильноточный несамостоятельный газовый разряд. Изделие нагревают до необходимой температуры за счет электронной бомбардировки (20-40% подводимой мощности) и излучения с поверхности катода внутреннего экрана (60-80%).

После обработки изделие охлаждают и извлекают из камеры.

Благодаря подключению внутреннего слоя теплоизолирующего экрана к отрицательному полюсу и держателя изделия к положительному источнику тока обеспечиваетcя возможность нагрева изделия в несамостоятельном газовом разряде за счет электронной бомбардировки изделия и излучения с поверхности катода, что позволяет исключить дорогостоящие нагреватели и тем самым упростить и удешевить конструкцию печи.

Выполнение внутреннего теплоизолирующего слоя теплоизолирующего экрана ребристым увеличивает мощность излучения за счет увеличения его поверхности.

Выполнение внутреннего слоя теплоизолирующего экрана в виде изолированных секций и наличие регулируемых источников тока, отрицательные полюса которых соединены с каждой секций, а положительные полюса с держателем изделия, обеспечивает возможность регулирования температуры нагрева на отдельных участках при термообработке длинномерных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2010031C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1314717A1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1987 |

|

SU1473373A1 |

| Установка для нанесения покрытий | 1992 |

|

SU1834912A3 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2004 |

|

RU2275433C1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2023 |

|

RU2816469C1 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ | 1990 |

|

SU1762577A1 |

Изобретение относится к оборудованию для обработки металлов с подогревом в контролируемой атмосфере и может быть использовано для термообработки металлов и сплавов, сварных швов, диффузионной сварки и пайки в различных отраслях промышленности. Целью изобретения является упрощение конструкции, увеличение мощности и регулирование температуры на отдельных участках. Вакуумная печь содержит камеру с многослойным теплоизолирующим экраном, внутренний слой которого соединен с отрицательным полюсом источника тока, положительный полюс которого соединен с держателем изделия. Внутренний слой теплоизолирующего экрана с целью увеличения его мощности может быть выполнен ребристым или в виде изолированных секций, что позволяет регулировать температуру на отдельных участках при нагреве длинномерных изделий. Между обрабатываемым изделием и внутренним экраном создают сильноточный несамостоятельный газовый разряд, под действием которого изделие нагревается. 2 з.п. ф-лы, 3 ил.

| Казаков Н.Ф | |||

| Диффузионная сварка в вакууме | |||

| М.: Машиностроение, 1986, с.98 | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1995-08-20—Публикация

1985-09-10—Подача