Изобретение относится к станкостроению, может быть использовано в бабках расточных станков единой гаммы, встроенных в автоматические линии, а также в гибких переналаживаемых линиях и является усовершенствованием устройства по авт. св. № 1187929.

„ Цепь изобретения - повышение точ- нести и производительности обработки ;за счет устранения дисбаланса.

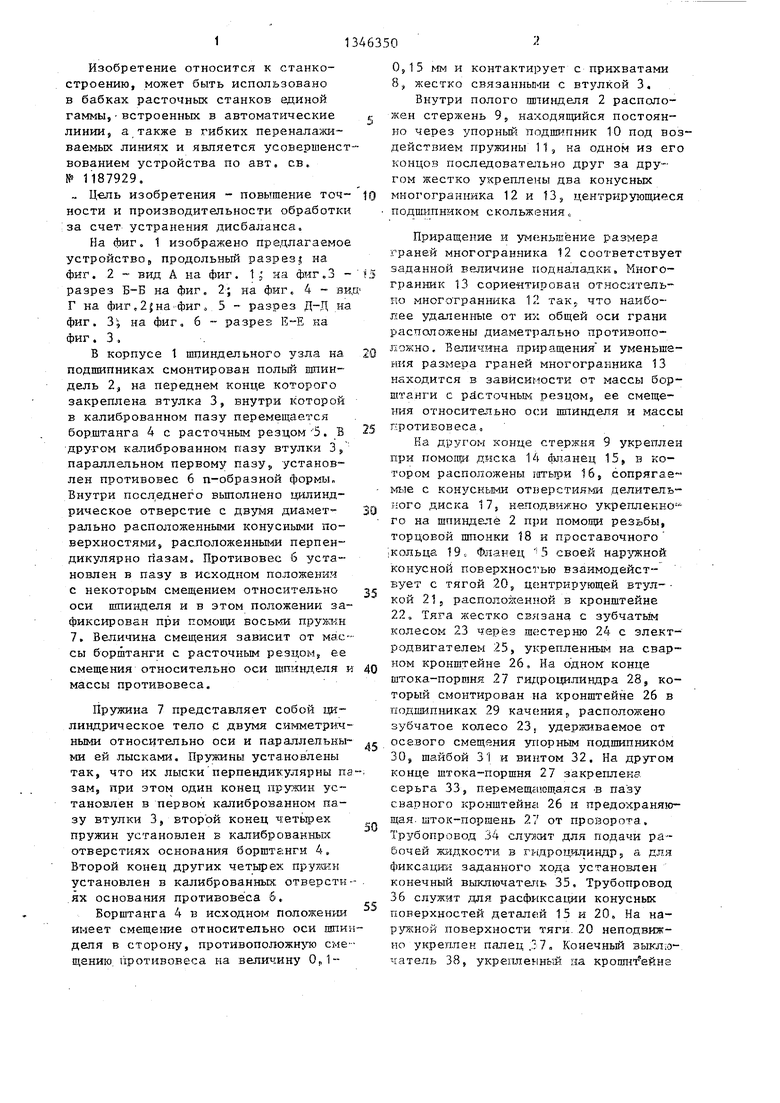

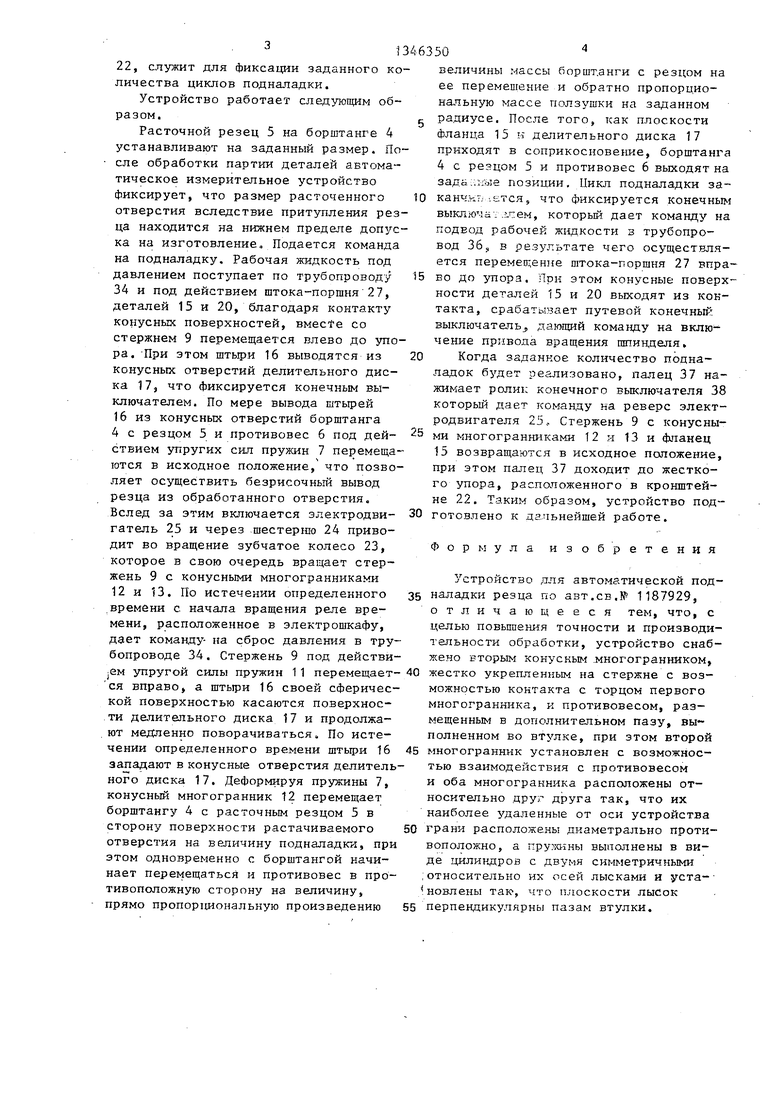

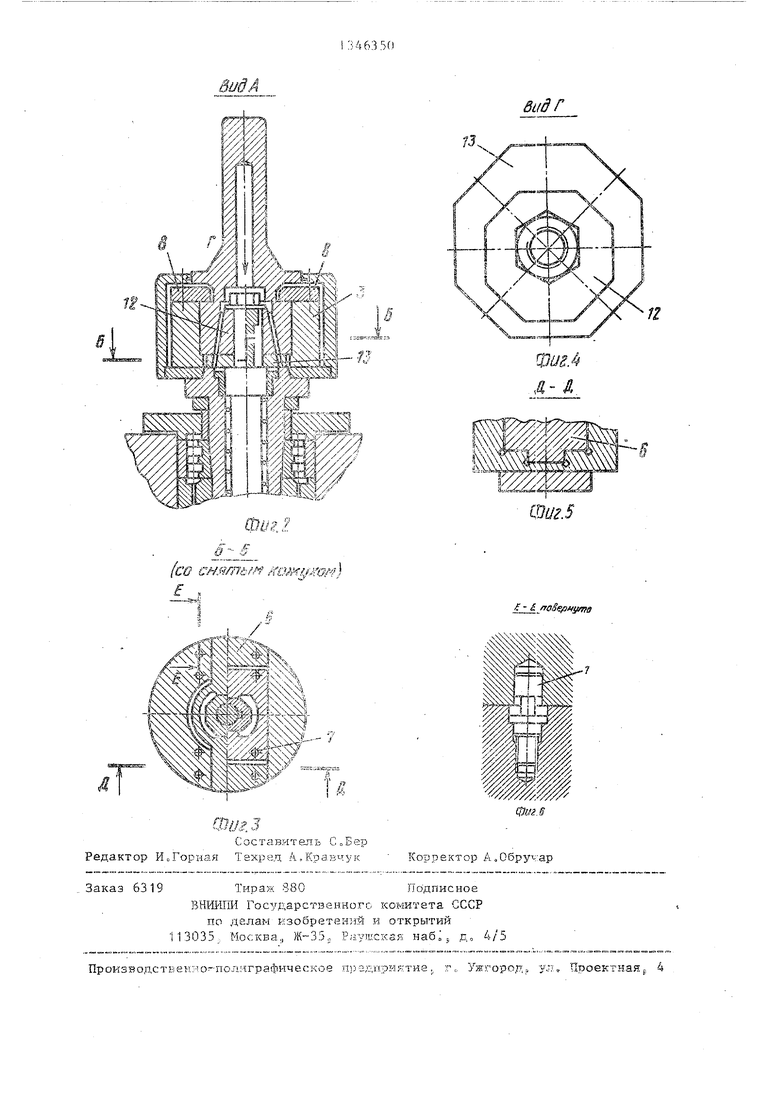

На фиг. 1 изображено предлагаемое устройство9 продольный разрез на фиг. 2 - вид А на фиг. 1; на фиг.З - разрез Б-Б на фиг. 2; на фиг. 4 ви Г на фиг,21на-фиг о 5 - разрез Д-Д на фиг. 3 на фиг, б - разрез Е-Е на фиг. 3„

В корпусе t шпиндельного узла на подшипниках смонтирован полый шпиндель 2, на переднем конце которого закреплена втулка 3, внутри которой в калиброванном пазу иеремещаегся бор.штанга 4 с расточным резцом 5. В другом калиброванном пазу втулки 3/ параллельном первому пазу„ установлен противовес 6 п-образной формы Внутри последнего вьшолнено далинд- рическое отверстие с двут-ш диамет- рально расположенными конусными поверхностями, расположенными перпендикулярно пазам. Противовес б установлен в пазу в исходном положении с некоторым смещением относительно оси шпинделя и в этом положении зафиксирован при помощи восьми пруйжн 7. Величина смещения зависит от массы борштанги с расточным резцом,, ее смещения относительно оси пэтинделя и массы противовеса.

Пружина 7 представляет собой цилиндрическое тело с двумя симметричными относительно оси и параллельны- ми ей лысками. Пружины уста.новлены так, что их лыски перпендикулярны па зам, при этом один конец npyiroiH установлен в первом калиброванном пазу втулки 3, второй конец четьфех пружин установлен в калиброванных отверстиях основания борштгнгн 4. Второй конец других четырех прулшн установлен в калиброванных отверстк .ях основания противовеса 6,

Ворштанга 4 в исходном положенрш имеет смещение относительно оси шпи деля в сторону, противоположимте смещению, противовеса на величину 0,,1-

,-

0 0 5 0

,

0

5

0,15 мм и контактирует с прихватами 8j жестко связанньпу и с втулкой 3,

Внутри полого шпинделя 2 расположен стержень 9, находящийся постоянно через упорный подшилник 10 под воздействием пружины 11J ка одном из его концов последовательно друг за другом жестко укреплены два конусных многогранника 12 и 13, центрирующиеся подшипником скольжения.

Приращение и уменыпёние размера граней многогранника 12 соответствует заданной величине подналадкк. Многогранник 13 сориентирован относительно многогранника 12 так что наиболее удапен1-1ые от их общей оси грани расположены диаметрально противоположно. Величина приращения и уменьшения размера граней многогранника 13 находится в зависимости от массы бор- штанги с рйсточным резцом, ее смещения относительно оси шпинделя и массы противовеса,

На другом конце стержня 9 укреплен при помощи диска 14 фланец 15, в котором расположены игтьгои 16, сопрягав- Mtje с конускыуш отверстиями делительного диска 17, неподвижно укреилекно - го на щпинделё 2 при помощи резьбы, торцовой шпонки 18 и проставочного Кольца 19, Фланец LS своей наружной конусной поверхностью взаимодействует с тягой 205 центрирующей втул- кой 21, располойсенной в кронштейне 22 „ Тяга жестко с зубчать М колесом 23 через шггстерню 24 с электродвигателем 25, укрепленным на сварном кронштейне 26, На одном конце штока-поршня 27 гидроцилиндра 28., который смонтирован на кронштейне 26 в подшипниках 29 качения., расположено зубчатое колесо 23, удерживаемое от осевого смещения упорным подшипникам 30, шайбой 31 и винтом 32. На другом конце штока-порщня 27 закреплена серьга 33, перемещспощаяся -в пазу сварного кронштейна 26 и предохраняющая, шток-поршень 27 от проэорота. Трубопровод 34 слуясит для подачи рабочей ж;идкости в п-щроцатшндрэ Для фиксацш заданного хода установлен конечный выключатель 35, Трубопровод 36 служит для расфиксации конусных поверхностей деталей 15 и 20. На наружной поверхности тяги. 20 неподвижно укреплен палец.. 7, Конечньй зыкла- гатель 38, укре1тае -1Н ый на крошнт ейне

22, служит для фиксации заданного количества циклов подналадки.

Устройство работает следующим образом,

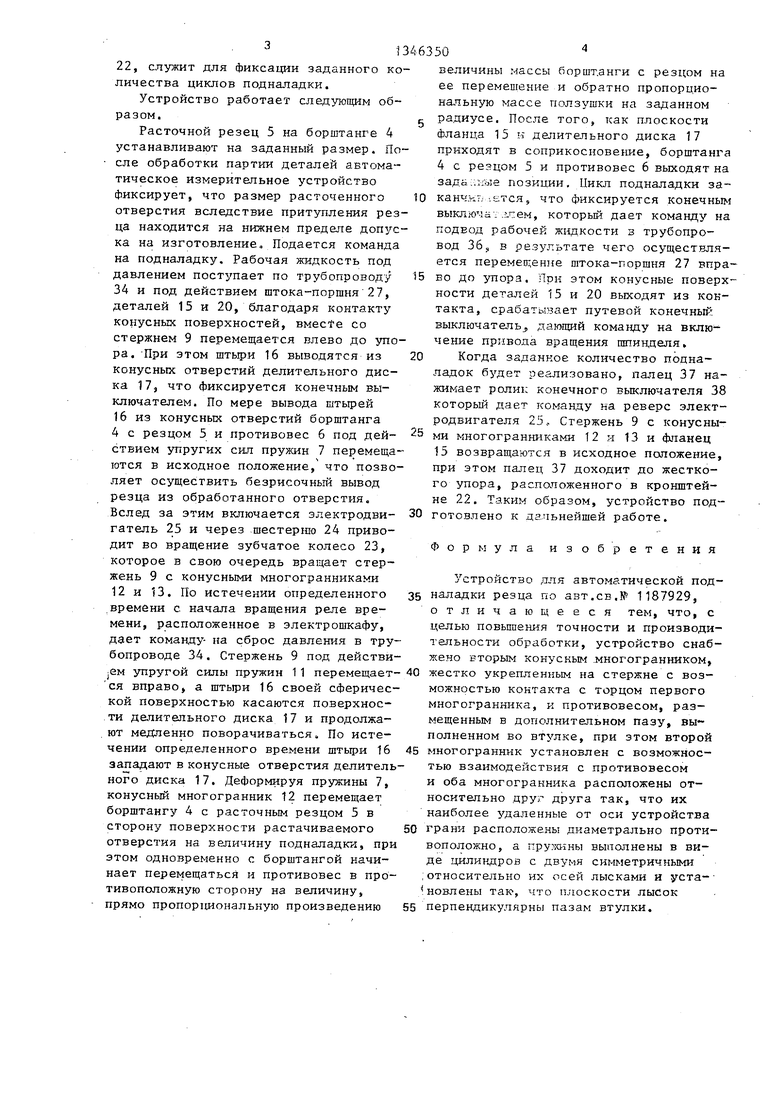

Расточной резец 5 на борштанге 4 устанавливают на заданный размер. После обработки партии деталей автоматическое измерительное устройство фиксирует, что размер расточенного отверстия вследствие притупления резца находится на нижнем пределе допуска на изготовление Подается команда на подналадку. Рабочая жидкость под давлением поступает по трубопроводу 34 и под действием штока-поршня 27, деталей 15 и 20, благодаря контакту конусных поверхностей, вместе со стержнем 9 перемещается влево до упора. -При этом штьфи 16 выводятся из конусных отверстий делительного диска 17, что фиксируется конечным выключателем. По мере вывода штырей 16 из конусных отверстий борштанга 4 с резцом 5 и противовес 6 под дей- ствием упругих сил прулсин 7 перемещаются в исходное положение, что позволяет осуществить безрисочный вывод резца из обработанного отверстия. Вслед за этим включается электродви- гатель 25 и через шестершо 24 приводит во вращение зубчатое колесо 23, которое в свою очередь вращает стержень 9 с конусными многогранниками 12 и 13. По истечении определенного времени с начала вращения реле времени, расположенное в электрошкафу, дает команду- на сброс давления в трубопроводе 34. Стержень 9 под действи

ем упругой силы пружин 11 перемещает- 40 жестко укрепленным на стержне с воз-

ся вправо, а штыри 16 своей сферической поверхностью касаются поверхности делительного диска 17 и продолжают медленно поворачиваться. По истечении определенного времени штыри 16 45 западают в конусные отверстия делительного диска 17. Деформируя пружины 7, конусный многогранник 12 перемежает борштангу 4 с расточным резцом 5 в сторону поверхности растачиваемого 50 отверстия на величину подналадки, при этом одновременно с борштангой начинает перемещаться и противовес в противоположную сторону на величину, прямо пропорциональную произведению

можностью контакта с торцом первого многогранника, и противовесом, размещенным в дополнительном пазу, выполненном во втулке, при этом второй многогранник установлен с возможностью взаимодействия с противовесом и оба многогранника расположены относительно друг друга так, что их наиболее удаленные от оси устройства грани расположены диаметрально противоположно, а пружины выполнены в виде ЦИЛИ1-ЩРОВ с двумя симметричными :относительно их осей лысками и уста- новлены так, что плоскости лысок

55 перпендикулярны пазам втулки.

величины массы боршт.анги с резцом на ее перемещение и обратно пропорциональную массе ползушки на заданном радиусе. После того, как плоскости фланца 15 к делительного диска 17 приходят в соприкосновение, борштанга 4 с резцом 5 и противовес 6 выходят на зада:л;Ь е позиции, Пикл подналадки за- канч.нг;-.sTCH, что фиксируется конечным выключа : леем, который дает команду на подвод рабочей жидкости в трубопровод 36, в результате чего осуществляется перемещение штока-поршня 27 вправо до упора. При этом конусные поверхности деталей 15 и 20 выходят из контакта, срабатывает путевой конечный выключатель дающий команду на включение привода вращения шпин,целя.

Когда заданкое количество подна- ладок будет реализовано, палец 37 нажимает ролик конечного вьключателя 38 который дает команду на реверс электродвигателя 25,- Стержень 9 с конусными многогранниками 12 я 13 и фланец 15 возвращаются в исходное положение, при этом палец 37 доходит до жесткого упора, расположенного в кронштейне 22, Таким образом, устройство подготовлено к дальнейшей работе.

Формула изобретения

to 15 20 25 30

автоматической под35 наладки резца по авт.св.№ 1187929, отличающееся тем, что, с целью повьппения точности и производительности обработки, устройство снабжено вторьм конусным .многогранником,

можностью контакта с торцом первого многогранника, и противовесом, размещенным в дополнительном пазу, выполненном во втулке, при этом второй многогранник установлен с возможностью взаимодействия с противовесом и оба многогранника расположены относительно друг друга так, что их наиболее удаленные от оси устройства грани расположены диаметрально противоположно, а пружины выполнены в виде ЦИЛИ1-ЩРОВ с двумя симметричными :относительно их осей лысками и уста- новлены так, что плоскости лысок

45 50

55 перпендикулярны пазам втулки.

Фиг.5

да CH mdfff /fOMf/jfof

f- frOSiyi lfff S

UIU/. ,j

Составитель СоБер Редактор ИсГорная Техред А,Кравчук

Заказ 6319 Тираж 880Подписное

ВНИИПИ Государстзенногс, комитета СССР

по делам изобретений и открытий 113035., Москва,, Ж-ЗЗ, Раутская наб До 4/5

ПроизводстЕенно -пол11:графическое П1:адприктие,, г Ужгород ул Проектная,,

Корректор A,06pyt:ap

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1984 |

|

SU1187929A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| СИЛОВАЯ РАСТОЧНАЯ ГОЛОВКА | 1971 |

|

SU314600A1 |

| Алмазно-расточной станок | 1972 |

|

SU452439A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Расточная головка | 1979 |

|

SU772736A1 |

| Устройство для автоматической подналадки резцов борштанги | 1988 |

|

SU1558559A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Изобрет.ение относится к станкостроению и может быть использовано в бабках расточных станков единой гаммы, встроенных в автоматические линии, а также в гибких переналаживаемых линиях. Целью изобретения является повышение точности и производительности обработки за счет устранения дисбаланса. Борштанга 4 радиаль- но перемещается первым многогранником 12, а противовес вТорым многогранником 13, сориентированными так, что их наиболее удаленные от оси устройства грани расположены диаметрально противоположно. При перемещения борштанги,4 перемещается противовес что позволяет устранить явление дисбаланса и обеспечить высокую точность обрабатьшаемых отверстий. Для обеспечения перемещения борштанги и противовеса в исходное положение используются пружины, выполненные в виде цилиндров с двумя симметричными . относительно их осей лысками. 6 ил. сл 00 kjiiii 05 00 сл ГЧ) Л JJ ff

| Устройство для автоматической подналадки резца | 1984 |

|

SU1187929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-23—Публикация

1985-10-08—Подача