Изобретение относится к области вибрационной обработки и может бьггь использовано на операциях зачистки заусенцев и полировки наружных поверхностей деталей.

Цель изобретения - расптирение технологических возможностей путем обеспечения дополнительного воздействия на обрабатываемые детали за счет вибрации сердЦевины.

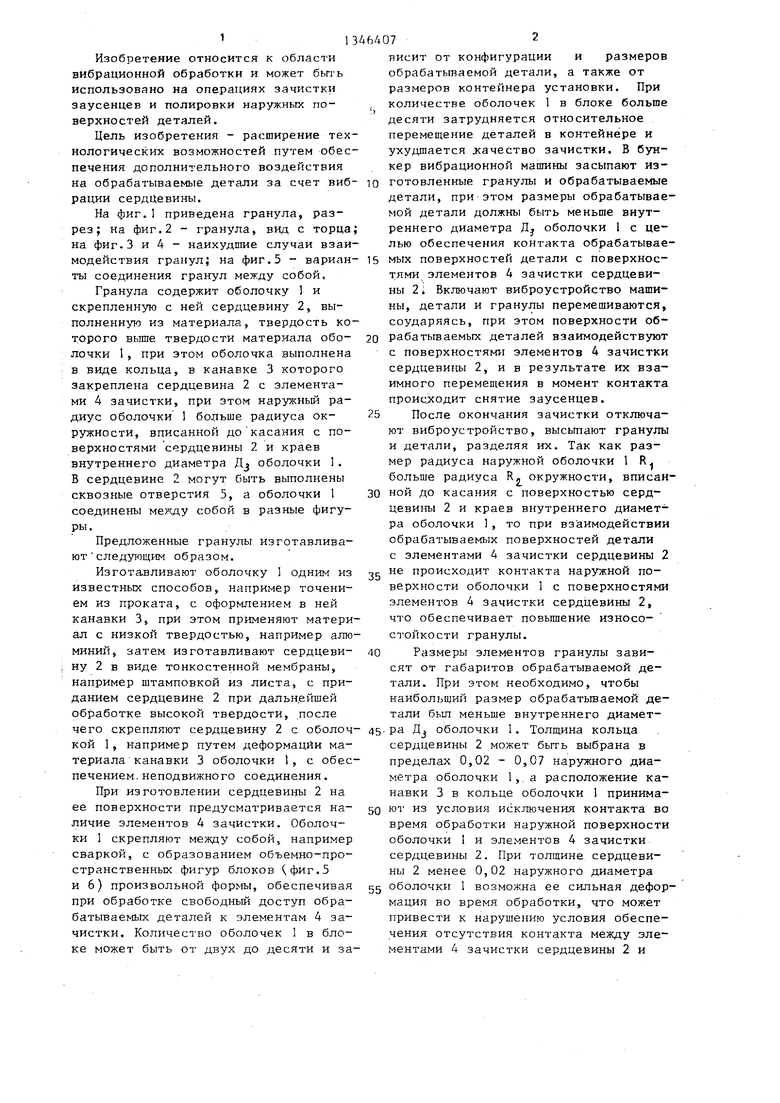

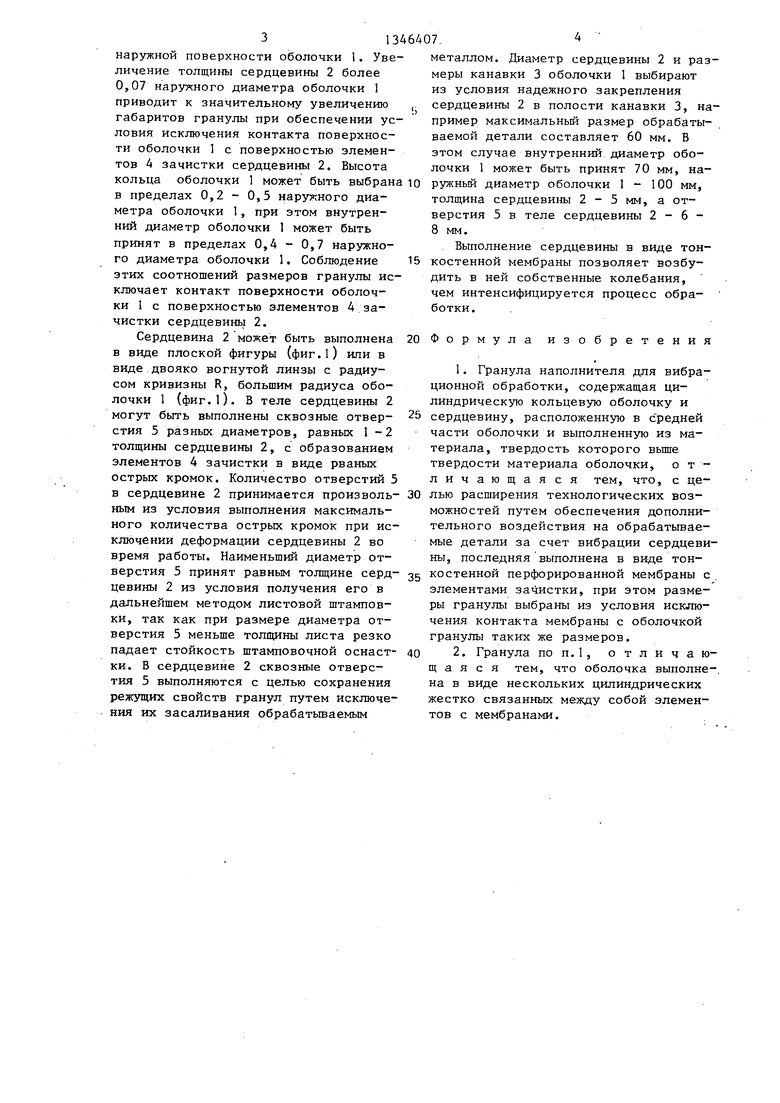

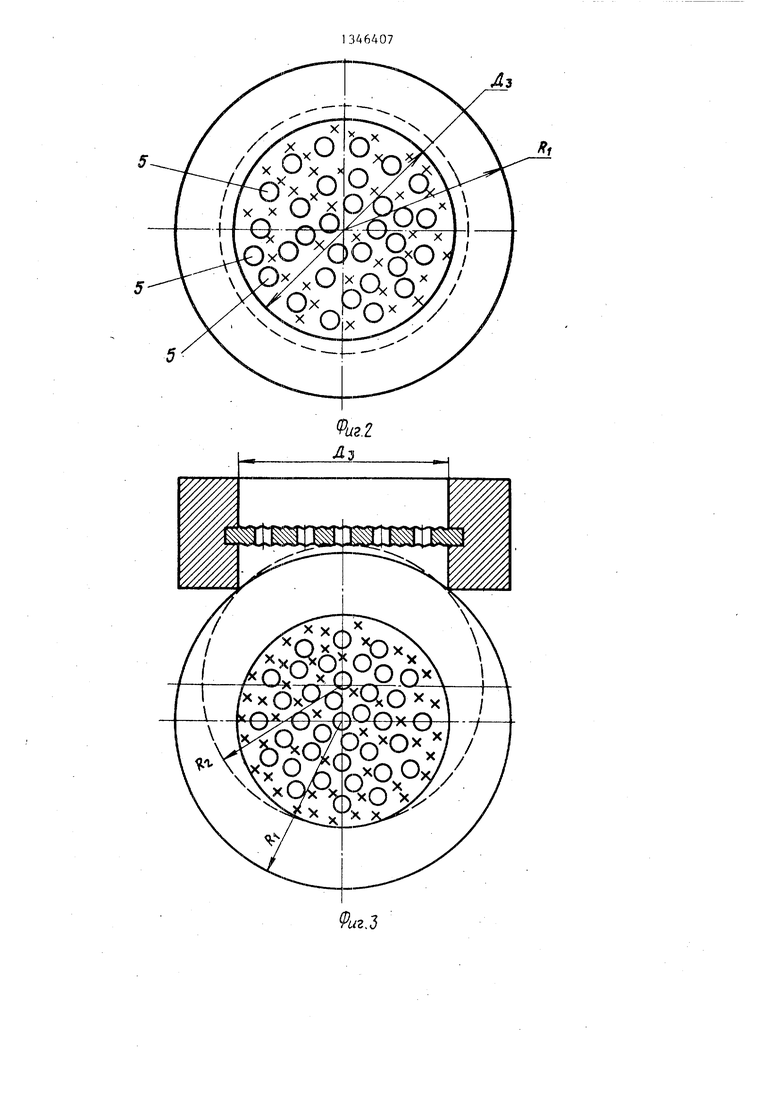

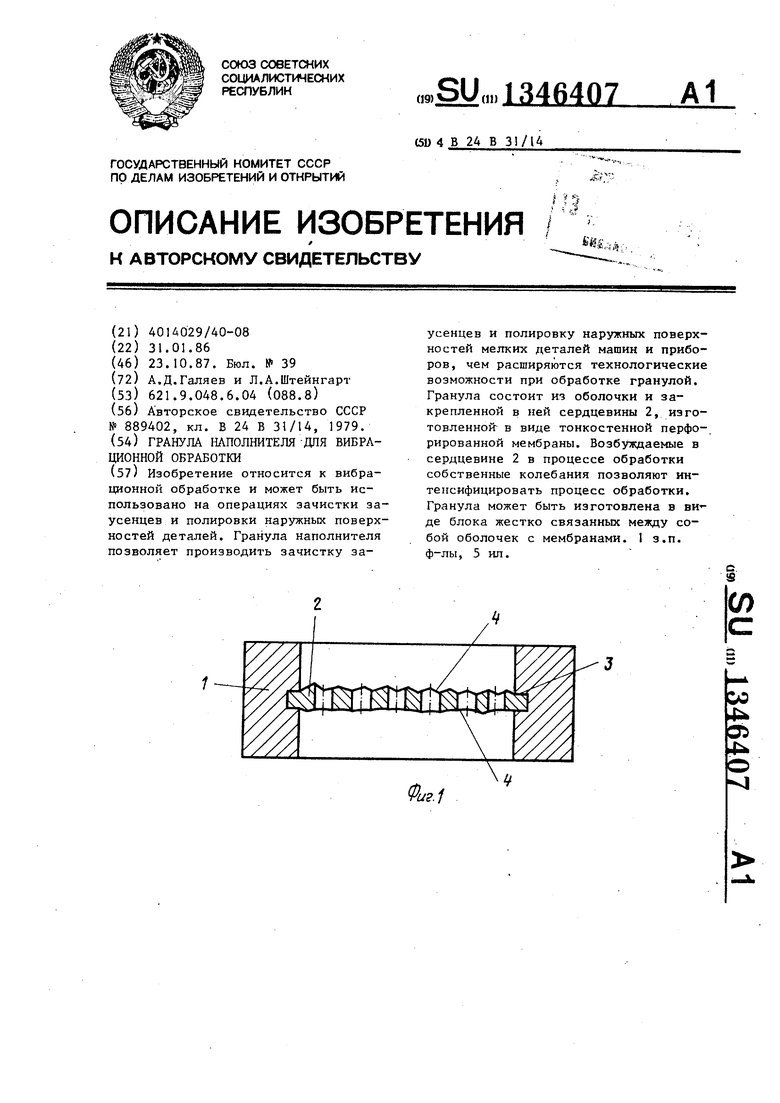

На фиг.I приведена гранула, разрез ; на фиг.2 - гранула, вцц с торца на фиг.З и 4 - наихудпше случаи взаимодействия гранул; на фиг.З - вариан- 15 мых поверхностей детали с поверхность соединения гранул между собой. Гранула содержит оболочку 1 и скрепленную с ней сердцевину 2, выполненную из материала, твердость которого вьше твердости материала оболочки 1, при этом оболочка выполнена в виде кольца, в канавке 3 которого закреплена сердцевина 2 с элементами 4 зачистки, при этом наружный радиус оболочки 1 больше радиуса окружности, вписанной до касания с поверхностями сердцевины 2 и краев внутреннего диаметра Д оболочки I. В сердцевине 2 могут быть выполнены сквозные отверстия 5, а оболочки 1 соединены мекду собой в рг1зные фигуры .

Предложенные гранулы изготавливают следующим образом.

Изготавливают оболочку 1 одним из 5 ® происходит контакта наружной поизвестных способов, например точением из проката, с оформлением в ней канавки 3, при этом применяют материал с низкой твердостью, например алюминий, затем изготавливают сердцевину 2 в виде тонкостенной мембраны, например штамповкой из листа, с приданием сердцевине 2 при дальнейшей обработке высокой твердости, после

верхности оболочки 1 с поверхностями элементов 4 зачистки сердцевины 2, что обеспечивает повьшзение износостойкости гранулы.

W Размеры элементов гранулы зависят от габаритов обрабатываемой детали. При этом необходимо, чтобы наибольший размер обрабатьгоаемой детали был меньше внутреннего диаметчего скрепляют сердцевину 2 с оболоч- 45- Д оболочки 1. Толщина кольца кой 1, например путем деформации ма- сердцевины 2 может быть выбрана в

териала канавки 3 оболочки 1, с обеспечением, неподвижного соединения.

При изготовлении сердцевины 2 на ее поверхности предусматривается наличие элементов 4 зачистки. Оболочки I скрепляют между собой, например сваркой, с образованием объемно-пространственных фигур блоков (фиг.5 и 6) произвольной формы, обеспечивая при обработке свободный доступ обрабатываемых деталей к элементам 4 зачистки. Количество оболочек 1 в блоке может быть от двух до десяти и за

писит от конфигурации и размеров обрабатываемой детали, а также от размеров контейнера установки. При количестве оболочек 1 в блоке больше десяти затрудняется относительное перемещение деталей в контейнере и ухудшается лсачество зачистки. В бункер вибрационной мапганы засыпают изготовленные гранулы и обрабатываемые детали, при этом размеры обрабатываемой детали должны быть меньше внутреннего диаметра Д оболочки 1 с целью обеспечения контакта обрабатываетями элементов 4 зачистки сердцевины 2i Включают виброустройство машины, детали и гранулы перемешиваются, соударяясь, при этом поверхности обрабатываемых деталей взаимодействуют с поверхностям 1 элементов 4 зачистки сердцевины 2, и в результате их взаимного перемещения в момент контакта происходит снятие заусенцев.

После окончания зачистки отключают виброустройство, высыпают гранулы и детали, разделяя их. Так как размер радиуса наружной оболочки 1 R больше радиуса R окружности, вписанной до касания с поверхностью сердцевины 2 и краев внутреннего диаметра оболочки 1, то при взаимодействии обрабатываемых поверхностей детали с элементами 4 зачистки сердцевины 2

® происходит контакта наружной поверхности оболочки 1 с поверхностями элементов 4 зачистки сердцевины 2, что обеспечивает повьшзение износостойкости гранулы.

Размеры элементов гранулы зависят от габаритов обрабатываемой детали. При этом необходимо, чтобы наибольший размер обрабатьгоаемой детали был меньше внутреннего диаметпределах 0,02 - 0,07 наружного диаметра оболочки 1,.а расположение канавки 3 в кольце оболочки 1 принима50 ют из условия исключения контакта во время обработки наружной поверхности оболочки и элементов 4 зачистки сердцевины 2. При толщине сердцевины 2 менее 0,02 наружного диаметра

55 оболочки 1 возможна ее сильная деформация во время обработки, что может привести к нарушению условия обеспечения отсутствия контакта между элементами 4 зачистки сердцевины 2 и

наружной поверхности оболочки 1. Увеличение толщины сердцевины 2 более 0,07 наружного диаметра оболочки 1 приводит к значительному увеличению габаритов гранулы при обеспечении условия исключения контакта поверхности оболочки 1 с поверхностью элементов 4 зачистки сердцевины 2. Высота

кольца оболочки 1 может быть выбрана ю ружный диаметр оболочки 1-100 мм,

в пределах 0,2 - 0,5 наружного диаметра оболочки 1, при этом внутренний диаметр оболочки 1 может быть принят в пределах 0,4 - 0,7 наружного диаметра оболочки 1. Соблюдение этих соотношений размеров гранулы исключает контакт поверхности оболочки 1 с поверхностью элементов 4 зачистки сердцевины 2.

Сердцевина 2 может быть выполнена в виде плоской фигуры (фиг.1) или в виде двояко вогнутой линзы с радиусом кривизны R, большим радиуса оболочки 1 (фиг.1). В теле сердцевины 2

толщина сердцевины 2 - 5 мм, а отверстия 5 в теле сердцевины 2 - 6 - 8 мм.

Выполнение сердцевины в виде тон- 15 костенной мембраны позволяет возбудить в ней собственные колебания, чем интенсифицируется процесс обработки.

20 Формула изобретения

1. Гранула наполнителя для вибрационной обработки, содержащая цилиндрическую кольцевую оболочку и

могут быть выполнены сквозные отвер- 25 сердцевину, расположенную в с редней стия 5 разных диаметров, равных 1 -2 толщины сердцевины 2, с образованием элементов 4 зачистки в виде рваных острых кромок. Количество отверстий 5

части оболочки и выполненную из материала, твердость которого вьше твердости материала оболочки, отличающаяся тем, что, с цев сердцевине 2 принимается произволь- 30 лью расширения технологических воз- ным из условия выполнения максималь- можностей путем обеспечения дополни- ного количества острых кромок при ис- тельного воздействия на обрабатывае- ключении деформации сердцевины 2 во мые детали за счет вибрации сердцеви- время работы. Наименьший диаметр от- ны, последняя выполнена в виде тон- верстия 5 принят равным толщине серд- 35 костенной перфорированной мембраны с . цевины 2 из условия получения его в элементами зачистки, при этом разме- дальнейшем методом листовой штампов- ры гранулы выбраны из условия исклю- ки, так как при размере диаметра отверстия 5 меньше толпщны листа резко падает стойкость штамповочной оснаст- 40 ки. В сердцевине 2 сквозные отверстия 5 выполняются с целью сохранения режущих свойств гранул путем исключечения контакта мембраны с оболочкой гранулы таких же размеров.

2. Гранула поп.1, отличающаяся тем, что оболочка выполнена в виде нескольких цилиндрических жестко связанных между собой элементов с мембранами.

НИН их засаливания обрабатьшаемым

металлом. Диаметр сердцевины 2 и размеры канавки 3 оболочки 1 выбирают из условия надежного закрепления сердцевины 2 в полости канавки 3, например максимальный размер обрабатываемой детали составляет 60 мм. В этом случае внутренний диаметр оболочки 1 может быть принят 70 мм, натолщина сердцевины 2 - 5 мм, а отверстия 5 в теле сердцевины 2 - 6 - 8 мм.

Выполнение сердцевины в виде тон- костенной мембраны позволяет возбудить в ней собственные колебания, чем интенсифицируется процесс обработки.

Формула изобретения

1. Гранула наполнителя для вибрационной обработки, содержащая цилиндрическую кольцевую оболочку и

сердцевину, расположенную в с редней

части оболочки и выполненную из материала, твердость которого вьше твердости материала оболочки, отличающаяся тем, что, с целью расширения технологических воз- можностей путем обеспечения дополни- тельного воздействия на обрабатывае- мые детали за счет вибрации сердцеви ны, последняя выполнена в виде тон- костенной перфорированной мембраны с элементами зачистки, при этом разме- ры гранулы выбраны из условия исклю-

чения контакта мембраны с оболочкой гранулы таких же размеров.

лью расширения технологических воз- можностей путем обеспечения дополни- тельного воздействия на обрабатывае- мые детали за счет вибрации сердцеви- ны, последняя выполнена в виде тон- костенной перфорированной мембраны с элементами зачистки, при этом разме- ры гранулы выбраны из условия исклю-

2. Гранула поп.1, отличающаяся тем, что оболочка выполнена в виде нескольких цилиндрических жестко связанных между собой элементов с мембранами.

Лъ

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346406A1 |

| Гранула для вибрационной обработки | 1988 |

|

SU1541032A1 |

| Гранула для полировочных устройств | 1988 |

|

SU1634457A2 |

| Гранула для вибрационной обработки | 1987 |

|

SU1426763A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1576294A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1696276A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1773697A1 |

| Контейнер устройства для вибрационной обработки | 1987 |

|

SU1465279A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1616804A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1664531A1 |

Изобретение относится к вибрационной обработке и может быть использовано на операциях зачистки заусенцев и полировки наружных поверхностей деталей. Гранула наполнителя позволяет производить зачистку заусенцев и полировку наружных поверхностей мелких деталей машин и приборов, чем расширяются технологические возможности при обработке гранулой. Гранула состоит из оболочки и закрепленной в ней сердцевины 2, изго- товленной в виде тонкостенной перфорированной мембраны. Возбуждаемые в сердцевине 2 в процессе обработки собственные колебания позволяют интенсифицировать процесс обработки. Гранула может быть изготовлена в вн де блока жестко связанных между собой оболочек с мембранами. I з.п. ф-лы, 5 ил. СО со 4 О

Редактор В.Данко

Составитель А.Букатов Техред Л.Олийнык

Заказ 5078/13 Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Способ изготовления комбинированных гранул наполнителя | 1979 |

|

SU889402A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-31—Подача