Изобретение относится к машино- и приборостроению и может быть использовано при зачистке заусенцев и полировке наружных поверхностей детали

Цель изобретения - повышение производительности обработки путем увеличения количества контактов зачистных элементов гранулы с обрабатываемыми деталями

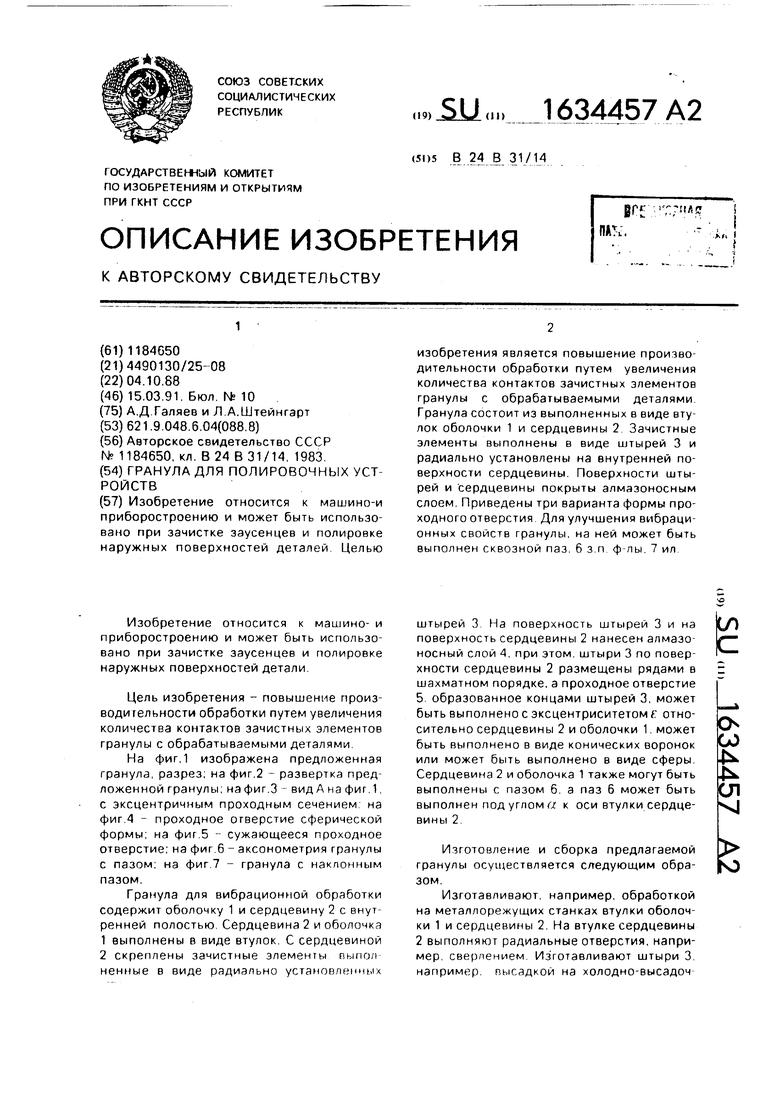

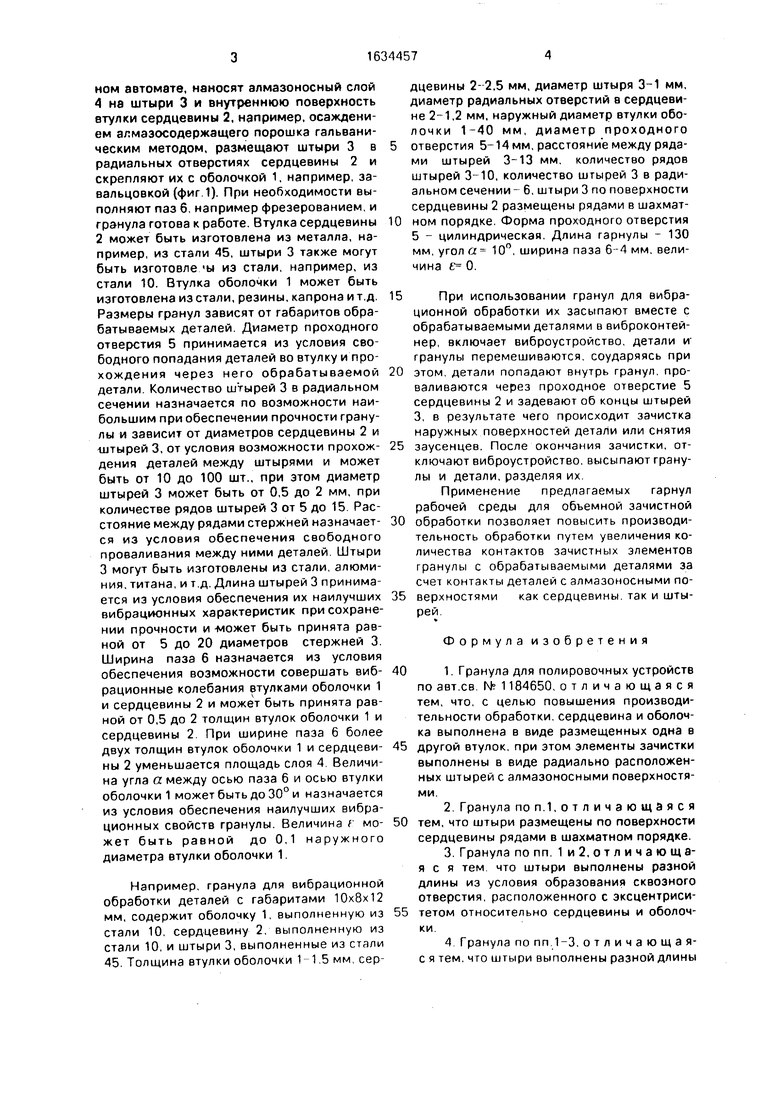

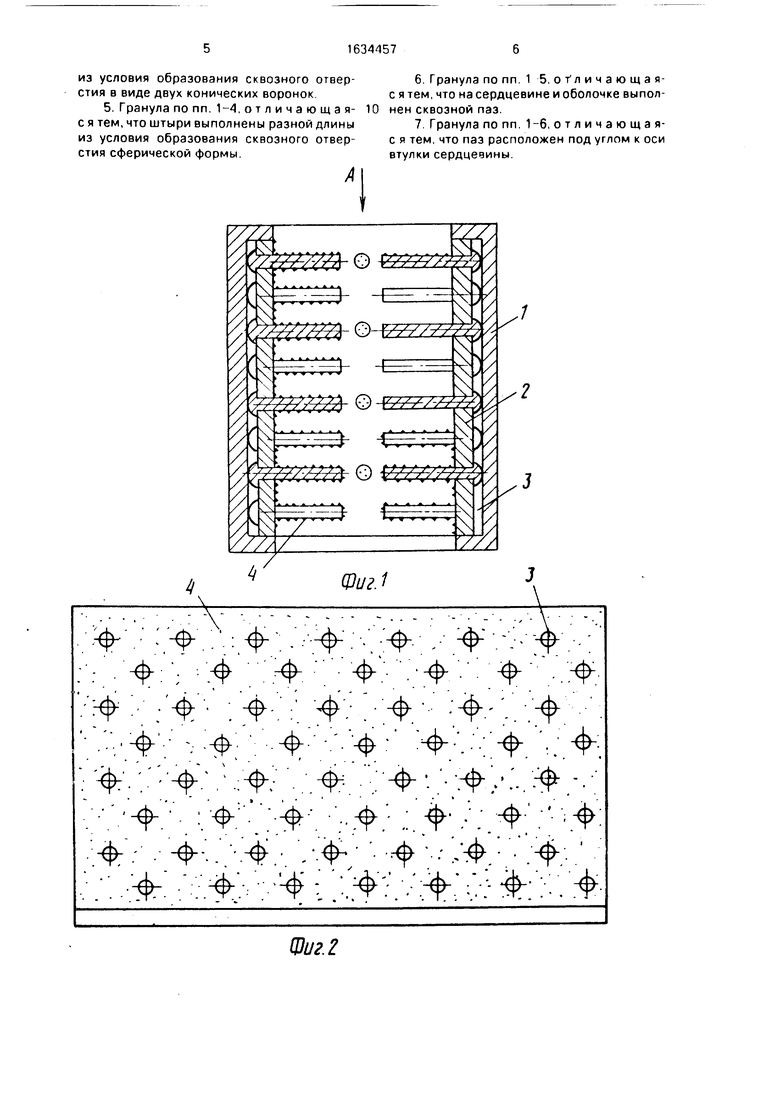

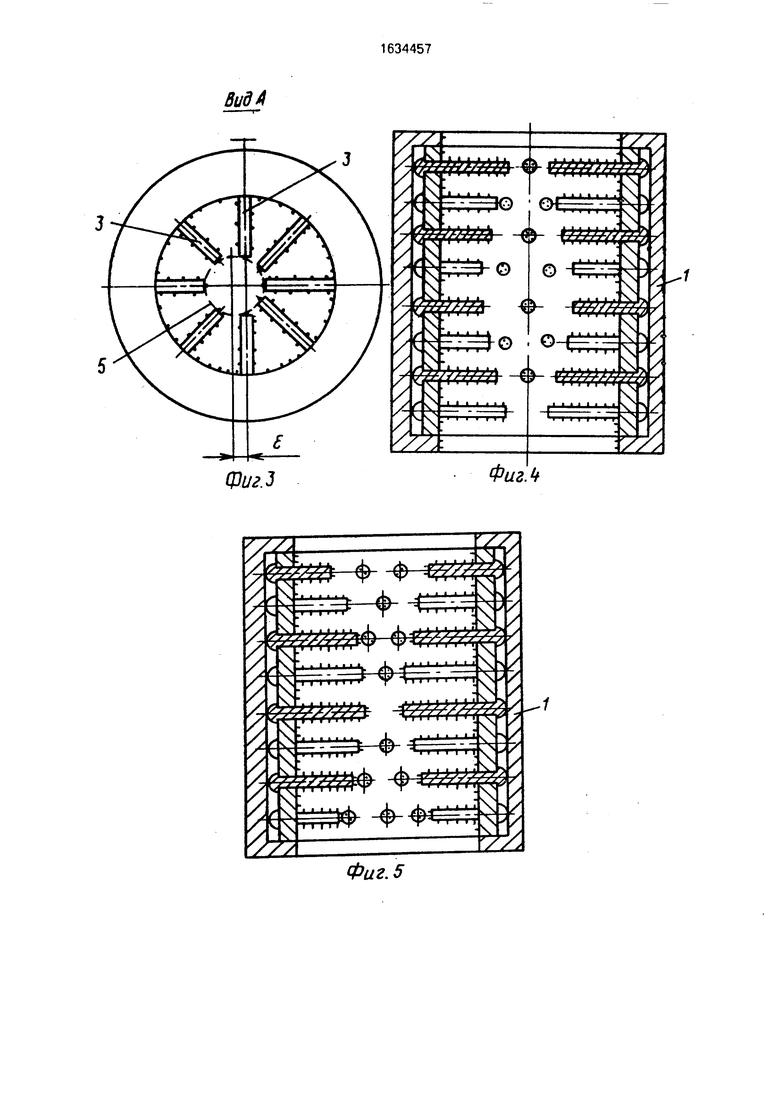

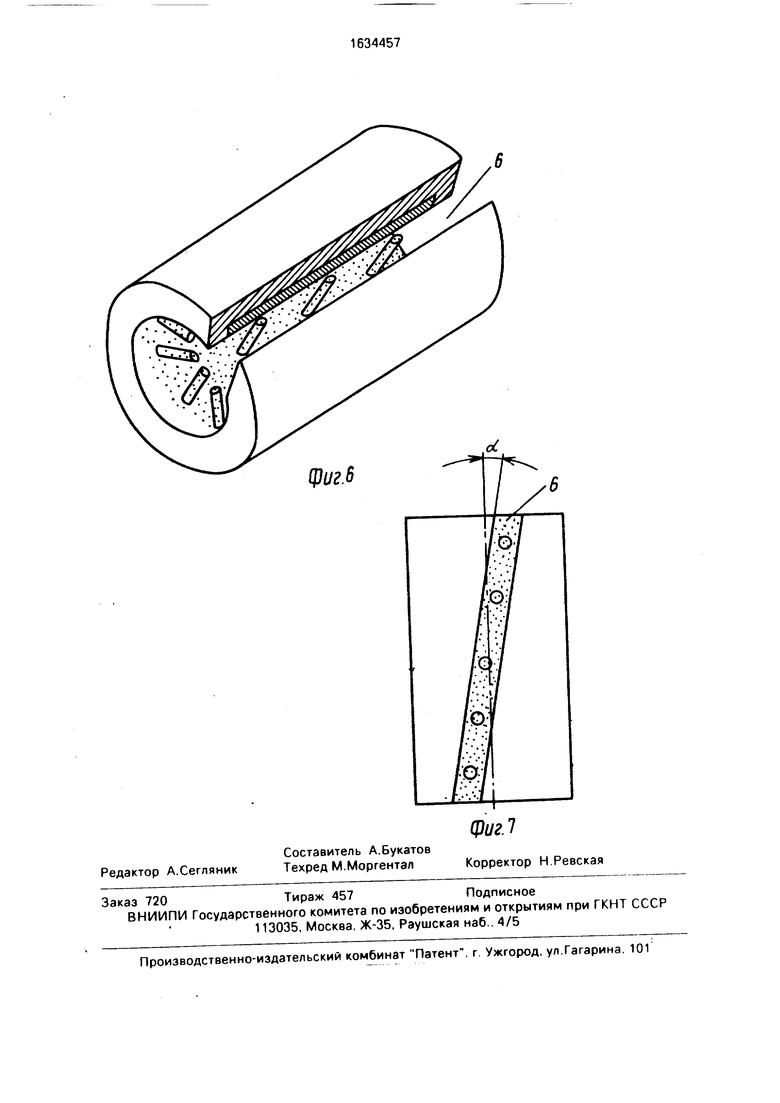

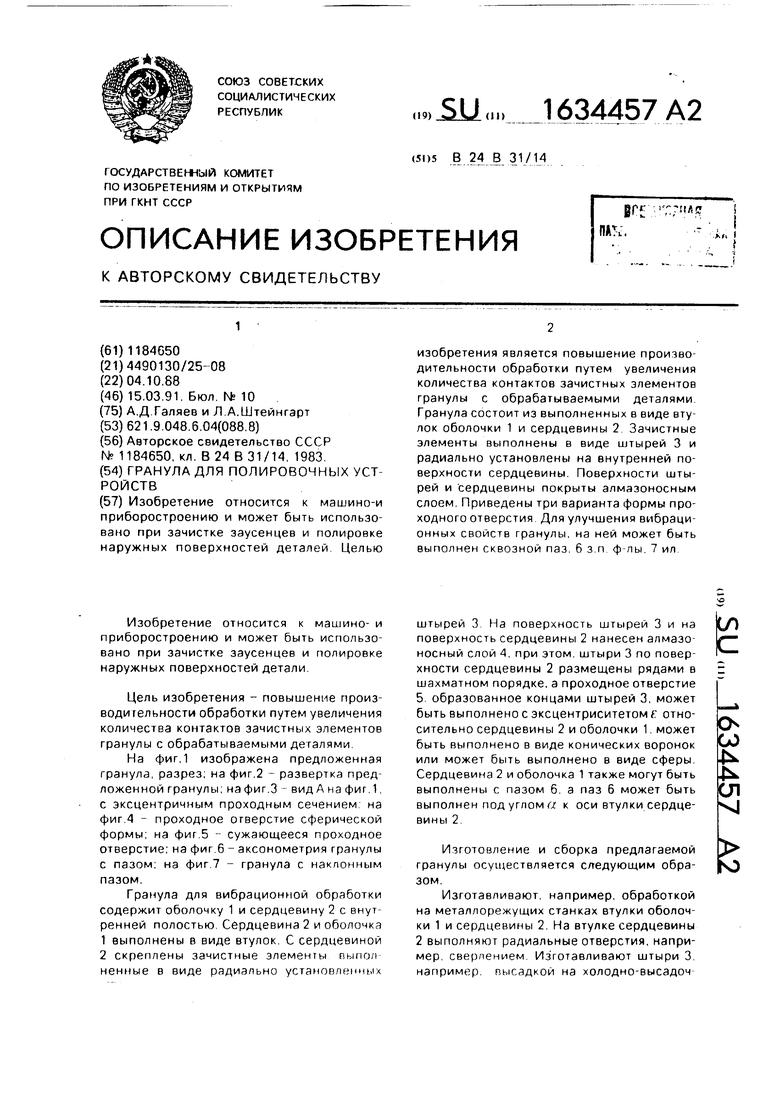

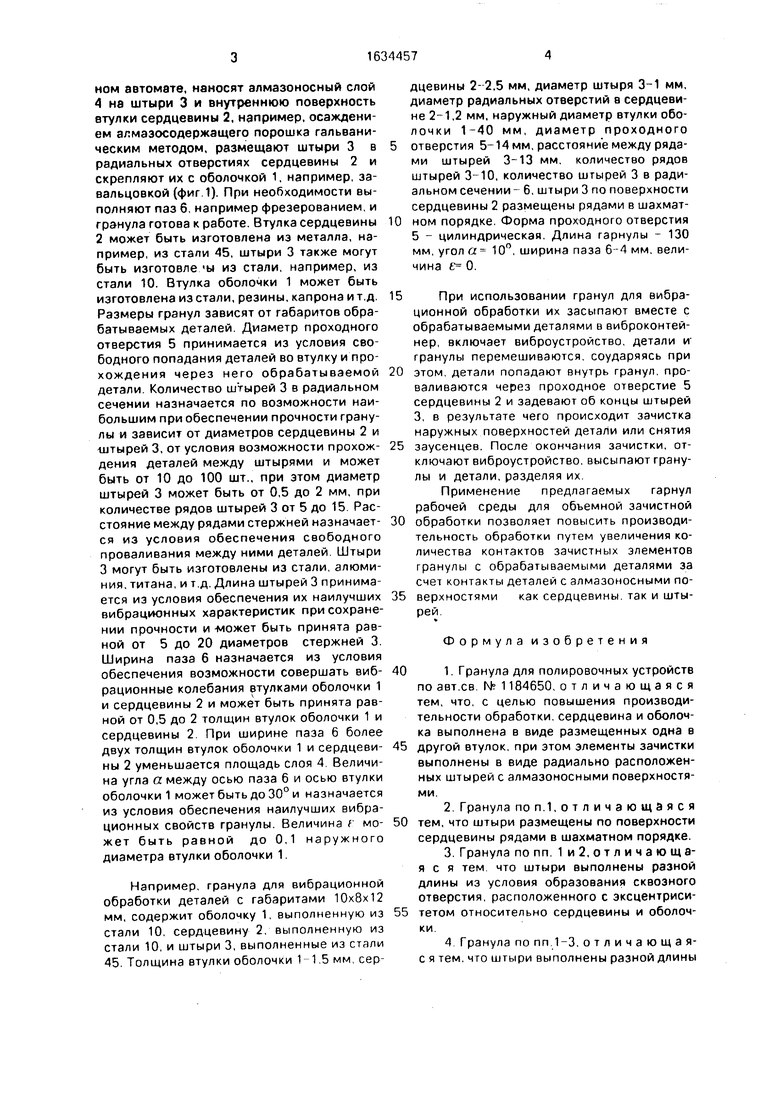

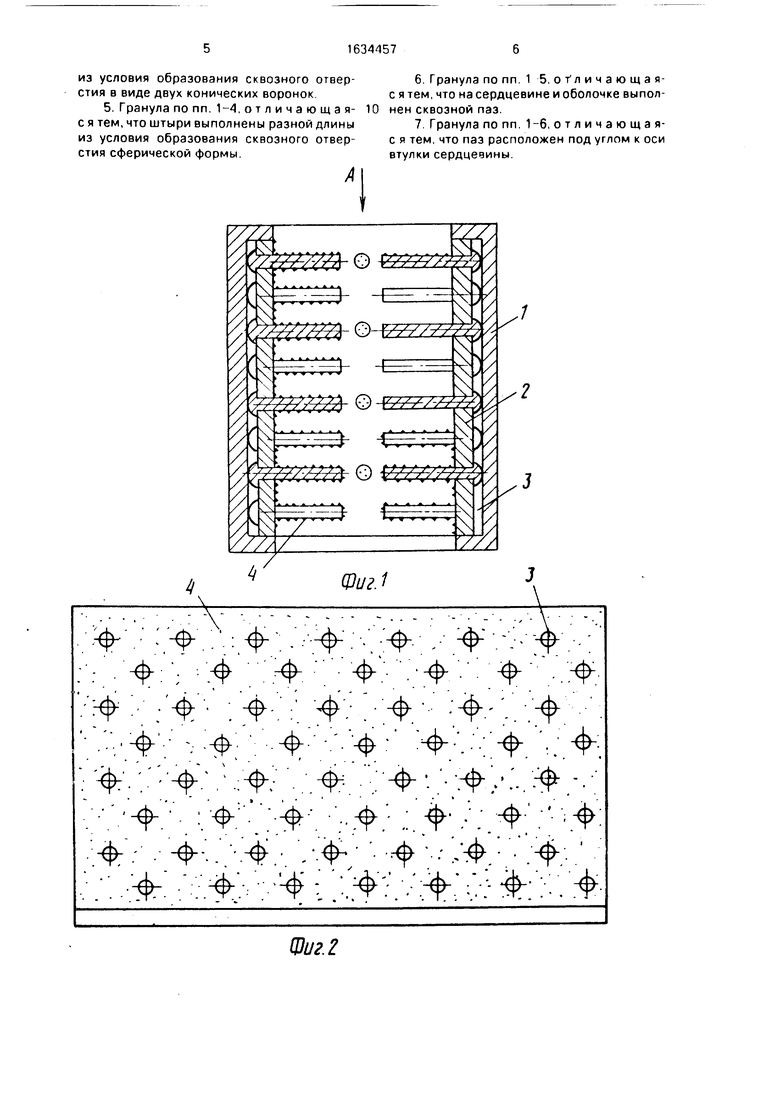

На фиг.1 изображена предложенная гранула, разрез, на фиг 2 - развертка предложенной гранулы, на фиг 3 - вид А на фиг 1 с эксцентричным проходным сечением на фиг 4 - проходное отверстие сферической формы, на фиг 5 - сужающееся проходное отверстие; на фиг 6 - аксонометрия гранулы с пазом, на фиг 7 - гранула с наклонным пазом.

Гранула для вибрационной обработки содержит оболочку 1 и сердцевину 2 с внутренней полостью Сердцевина 2 и оболочка

1выполнены в виде втулок С сердцевиной

2скреплены зачистные элементы пыпол ненные в виде радиально установленных

штырей 3 На поверхность штырей 3 и на поверхность сердцевины 2 нанесен алмазо носный слой 4, при этом штыри 3 по поверхности сердцевины 2 размещены рядами в шахматном порядке, а проходное отверстие 5 образованное концами штырей 3, может быть выполнено с эксцентриситетом f относительно сердцевины 2 и оболочки 1 может быть выполнено в виде конических воронок или может быть выполнено в виде сферы Сердцевина 2 и оболочка 1 также могут быть выполнены с пазом 6 а паз 6 может быть выполнен под углом а к оси втулки сердцевины 2

Изготовление и сборка предлагаемой гранулы осуществляется следующим образом

Изготавливают например, обработкой на металлорежущих станках втулки оболочки 1 и сердцевины 2 На втулке сердцевины 2 выполняют радиальные отверстия, например сверлением Изготавливают штыри 3 например высадкой на холодно-высадоч

Ј

k

СА

сл

:

го

ном автомате, наносят алмазоносный слой 4 на штыри 3 и внутреннюю поверхность втулки сердцевины 2, например, осаждением алмазосодержащего порошка гальваническим методом, размещают штыри 3 в радиальных отверстиях сердцевины 2 и скрепляют их с оболочкой 1, например, за- вальцовкой (фиг,1). При необходимости выполняют паз б, например фрезерованием, и гранула готова к работе. Втулка сердцевины

2может быть изготовлена из металла, например, из стали 45, штыри 3 также могут быть изготовле ы из стали, например, из стали 10. Втулка оболочки 1 может быть изготовлена из стали, резины, капрона и т.д. Размеры гранул зависят от габаритов обрабатываемых деталей. Диаметр проходного отверстия 5 принимается из условия свободного попадания деталей во втулку и прохождения через него обрабатываемой детали. Количество штырей 3 в радиальном сечении назначается по возможности наибольшим при обеспечении прочности гранулы и зависит от диаметров сердцевины 2 и -штырей 3, от условия возможности прохождения деталей между штырями и может быть от 10 до 100 шт., при этом диаметр штырей 3 может быть от 0,5 до 2 мм, при количестве рядов штырей 3 от 5 до 15. Расстояние между рядами стержней назначается из условия обеспечения свободного проваливания между ними деталей. Штыри

3могут быть изготовлены из стали, алюминия, титана, и т.д. Длина штырей 3 принимается из условия обеспечения их наилучших вибрационных характеристик при сохранении прочности и -может быть принята равной от 5 до 20 диаметров стержней 3. Ширина паза 6 назначается из условия обеспечения возможности совершать вибрационные колебания втулками оболочки 1 и сердцевины 2 и может быть принята равной от 0,5 до 2 толщин втулок оболочки 1 и сердцевины 2. При ширине паза 6 более двух толщин втулок оболочки 1 и сердцевины 2 уменьшается площадь слоя 4. Величина угла а между осью паза 6 и осью втулки оболочки 1 может быть до 30° и назначается из условия обеспечения наилучших вибрационных свойств гранулы. Величина с может быть равной до 0,1 наружного диаметра втулки оболочки 1.

Например, гранула для вибрационной обработки деталей с габаритами 10x8x12 мм, содержит оболочку 1, выполненную из стали 10, сердцевину 2, выполненную из стали 10, и штыри 3, выполненные из стали 45. Толщина втулки оболочки 1-1,5 мм, сердцевины 2-2,5 мм, диаметр штыря 3-1 мм, диаметр радиальных отверстий в сердцевине 2-1,2 мм, наружный диаметр втулки обо- лочки 1-40 мм, диаметр проходного

отверстия 5-14 мм, расстояние между рядами штырей 3-13 мм, количество рядов штырей 3-10, количество штырей 3 в радиальном сечении- 6, штыри 3 по поверхности сердцевины 2 размещены рядами в шахматном порядке. Форма проходного отверстия 5 - цилиндрическая. Длина гарнулы - 130 мм, угол а 10°, ширина паза 6-4 мм. величина Е 0.

При использовании гранул для вибрационной обработки их засыпают вместе с обрабатываемыми деталями в виброконтейнер, включает виброустройство, детали и гранулы перемешиваются, соударяясь при

этом, детали попадают внутрь гранул, проваливаются через проходное отверстие 5 сердцевины 2 и задевают об концы штырей 3, в результате чего происходит зачистка наружных поверхностей детали или снятия

заусенцев. После окончания зачистки, отключают виброустройство, высыпают гранулы и детали, разделяя их.

Применение предлагаемых гарнул рабочей среды для объемной зачистной

обработки позволяет повысить производительность обработки путем увеличения количества контактов зачистных элементов гранулы с обрабатываемыми деталями за счет контакты деталей с алмазоносными поверхностями как сердцевины, так и штырей.

ъ

Формула изобретения

1. Гранула для полировочных устройств

по авт.св. № 1184650, отличающаяся тем, что, с целью повышения производительности обработки, сердцевина и оболочка выполнена в виде размещенных одна в

другой втулок, при этом элементы зачистки выполнены в виде радиально расположенных штырей с алмазоносными поверхностями.

2.Гранула по п.1,отличающаяся тем, что штыри размещены по поверхности

сердцевины рядами в шахматном порядке.

3.Гранула по пп. 1 и2,отличающа- я с я тем что штыри выполнены разной длины из условия образования сквозного отверстия, расположенного с эксцентриситетом относительно сердцевины и оболочки.

4 Гранула по пп 1-3, отличающая- с я тем, что штыри выполнены разной длины

из условия образования сквозного отверстия в виде двух конических воронок

5 Гранула по пп 1-4 отличающая- с я тем, что штыри выполнены разной длины из условия образования сквозного отверстия сферической формы

6Гранула по пп 1 5ofnn4atou4afl- с я тем, что на сердцевине и оболочке выполнен сквозной паз

7Гранула по пп 1-6, отличающая- с я тем что паз расположен под углом к оси втулки сердцевины

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1803309A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1813614A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1703407A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1576293A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1590349A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1771928A1 |

| Гранула наполнителя для объемной абразивной обработки | 1989 |

|

SU1683989A2 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1696276A1 |

| Гранула наполнителя для объемной вибрационной обработки | 1988 |

|

SU1609621A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

Изобретение относится к машино-и приборостроению и может быть использовано при зачистке заусенцев и полировке наружных поверхностей деталей Целью изобретения является повышение производительности обработки путем увеличения количества контактов зачистных элементов гранулы с обрабатываемыми деталями Гранула состоит из выполненных в виде втулок оболочки 1 и сердцевины 2 Зачистные элементы выполнены в виде штырей 3 и радиально установлены на внутренней поверхности сердцевины Поверхности штырей и сердцевины покрыты алмазоносным слоем Приведены три варианта формы проходного отверстия Для улучшения вибрационных свойств гранулы, на ней может быть выполнен сквозной паз 6 з п ф лы 7 ил

Шиг.2

ф/. -.Ф

tM

I

ь

фуг.б

| Гранула для полировочных устройств | 1983 |

|

SU1184650A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-03-15—Публикация

1988-10-04—Подача