(Л

Л

Oi

vl

О5

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула для вибрационной обработки | 1988 |

|

SU1541032A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1773697A1 |

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346407A1 |

| Гранула для вибрационной обработки | 1989 |

|

SU1696277A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815187A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346406A1 |

| Гранула для полировочных устройств | 1988 |

|

SU1634457A2 |

| Гранула для вибрационной обработки | 1987 |

|

SU1465280A1 |

Изобретение относится к вибрационной обработке и может быть использовано для зачистки заусенцев на наружных поверхностях деталей. Использование изобретения позволит повысить производительность обработки путем обеспечения возможноот) ,;.и - ментом гранулы совсрнипь ко.юбате.li.i i.io движения II 1к ifi K р 4(i,iii4ecTiUj i) кромок за счет Hi.i::o.iiiciniH f-paneii и пиде дисков I, снабженных .юнестками 2 и скрепленных собой стержнем 3. при этом лепестки расположены с ; ,а.юр()м между собой и с образованием те.ла по контуру в виде сферы. Поперечрюе сечение лепестков 2 выполнено волнистым. При обработке деталь, соударяясь с гранулой, соприкасается с режущими кромками и происходит обработка, при этом лепестки колеблются и совер1пают дополнительное рабочее движение. I з. п. ф-лы, 4 ил.

fpU2. 2

i Изобретение относится к вибрационной обработке и может быть использовано дЛя зачистки заусенцев .на наружных поверхностях деталей.

: Целью изобретения является повышение производительности обработки путем увеличения количества режущих кромок.

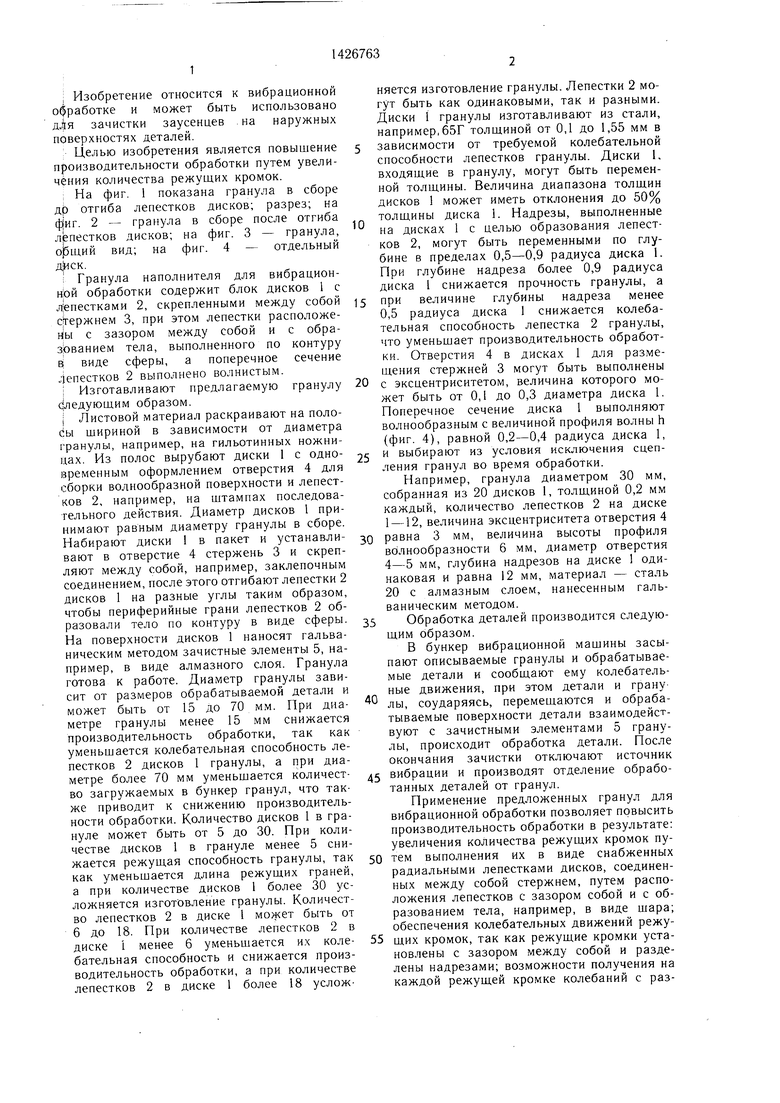

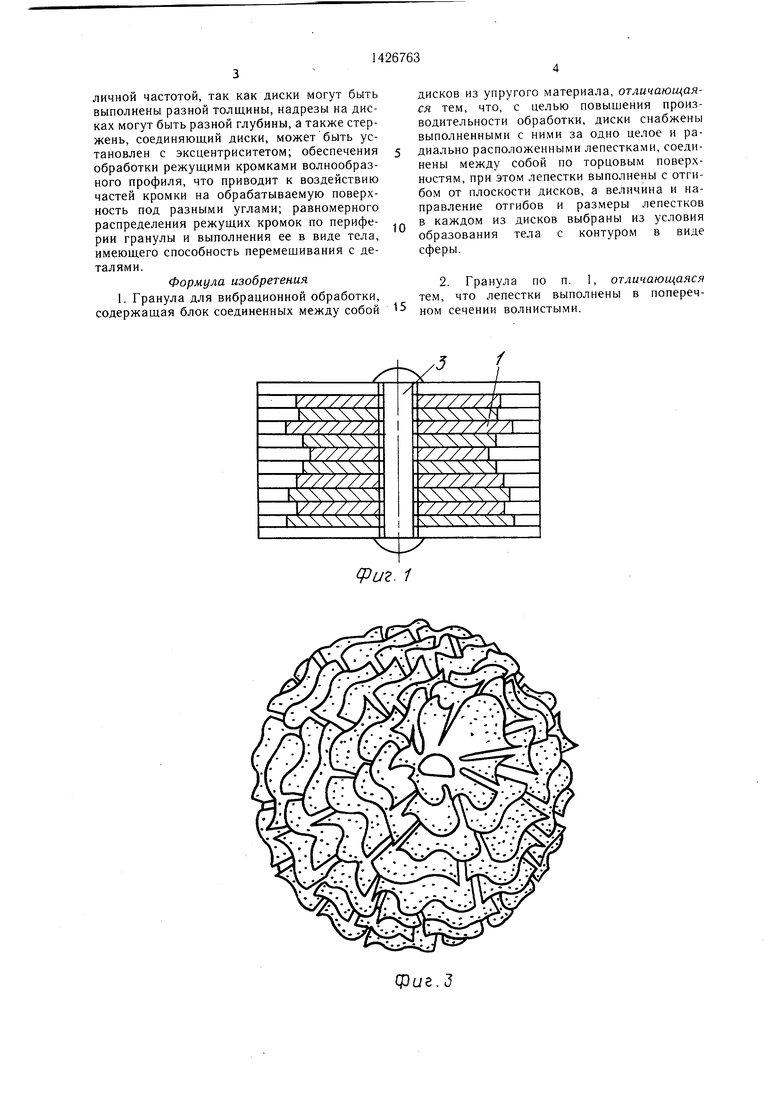

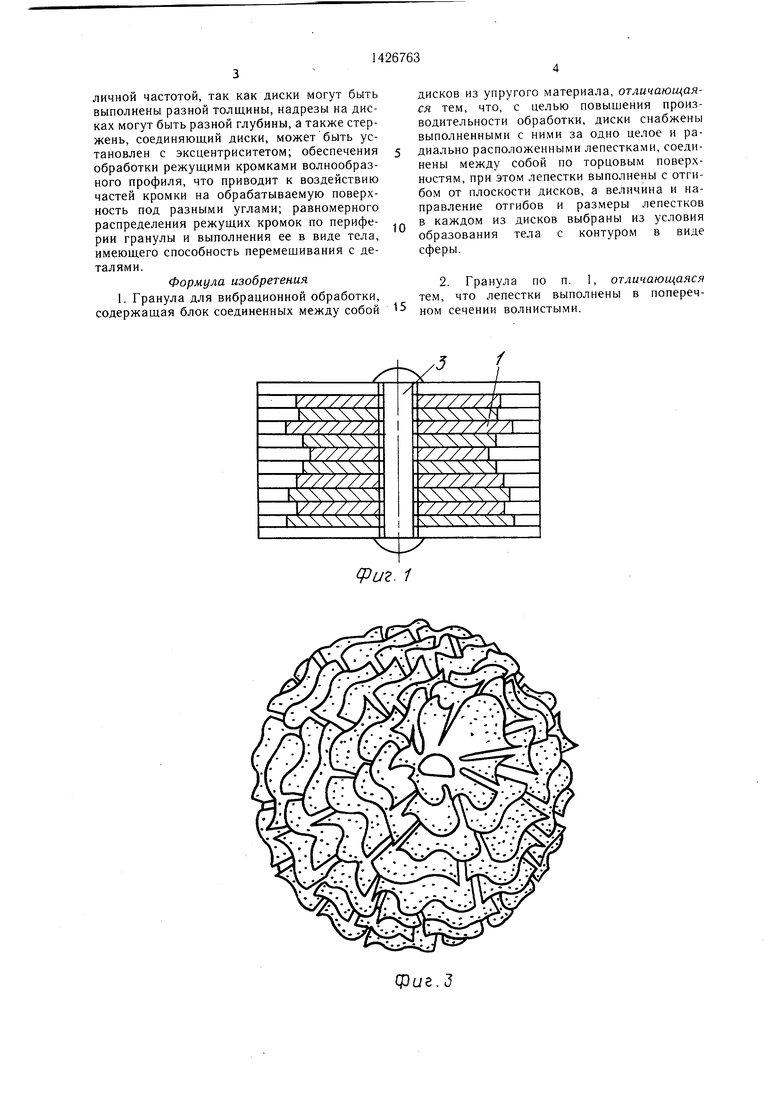

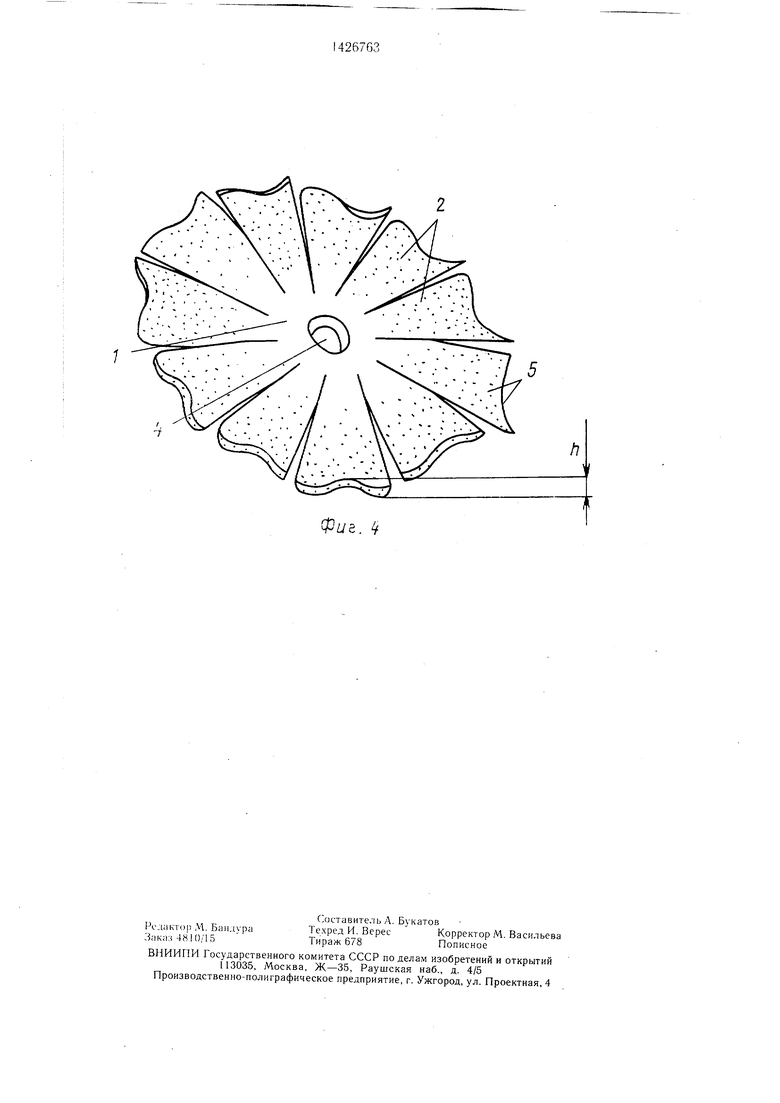

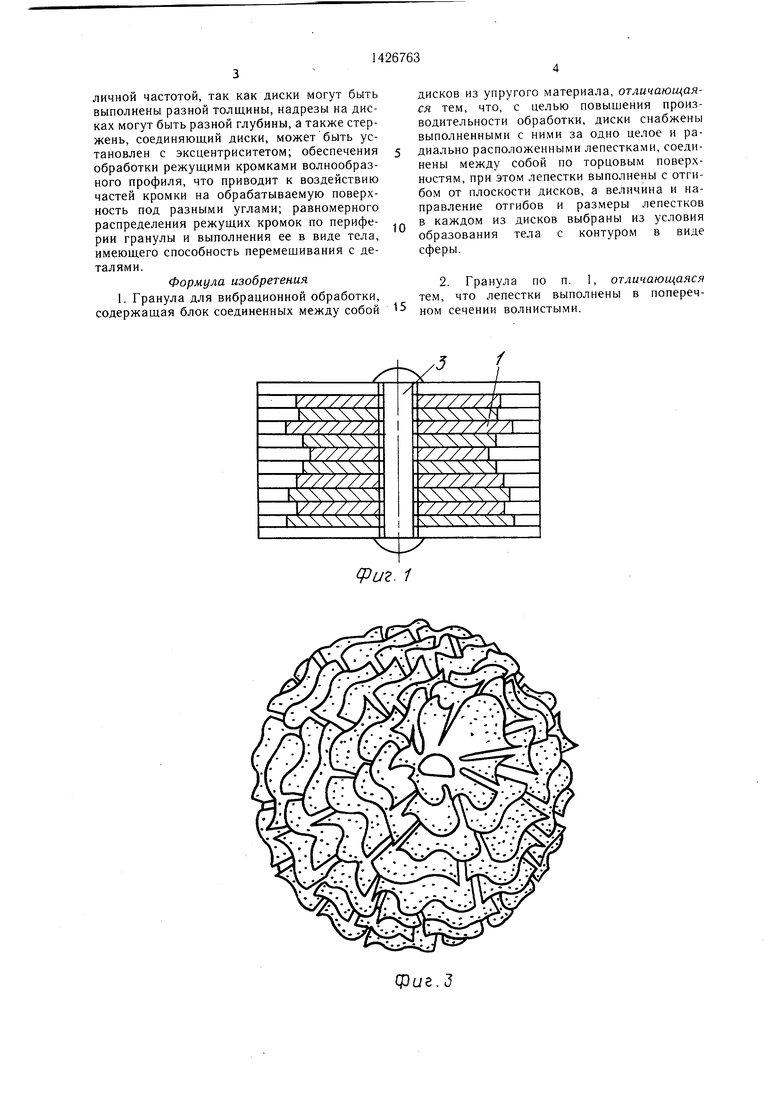

; На фиг. 1 показана гранула в сборе др отгиба лепестков дисков; разрез; на ф|иг. 2 - гранула в сборе после отгиба лепестков дисков; на фиг. 3 - гранула, орщий вид; на фиг. 4 - отдельный .

; Гранула наполнителя для вибрационной обработки содержит блок дисков 1 с л;епестками 2, скрепленными между собой с|гержнем 3, при этом лепестки расположе- йы с зазором между собой и с образованием тела, выполненного по контуру в виде сферы, а поперечное сечение „ienecTKOB 2 выполнено волнистым. I Изготавливают предлагаемую гранулу Следующим образом.

j Листовой материал раскраивают на полосы шириной в зависимости от диаметра гранулы, например, на гильотинных ножницах. Из полос вырубают диски 1 с одновременным оформлением отверстия 4 для сборки волнообразной поверхности и лепестков 2, например, на штампах последовательного действия. Диаметр дисков 1 принимают равным диаметру гранулы в сборе. Набирают диски 1 в пакет и устанавливают в отверстие 4 стержень 3 и скрепляют между собой, например, заклепочным соединением, после этого отгибают лепестки 2 дисков 1 на разные углы таким образом, чтобы периферийные грани лепестков 2 образовали тело по контуру в виде сферы. На поверхности дисков 1 наносят гальваническим методом зачистные элементы 5, например, в виде алмазного слоя. Гранула готова к работе. Диаметр гранулы зависит от размеров обрабатываемой детали и может быть от 15 до 70 мм. При диаметре гранулы менее 15 мм снижается производительность обработки, так как уменьшается колебательная способность лепестков 2 дисков 1 гранулы, а при диаметре более 70 мм уменьшается количество загружаемых в бункер гранул, что также приводит к снижению производительности обработки. Количество дисков 1 в грануле может быть от 5 до 30. При количестве дисков 1 в грануле менее 5 снижается режущая способность гранулы, так как уменьшается длина режущих граней, а при количестве дисков 1 более 30 усложняется изготовление гранулы. Количество лепестков 2 в диске 1 может быть от 6 до 18. При количестве лепестков 2 в диске 1 менее 6 уменьшается их колебательная способность и снижается производительность обработки, а при количестве лепестков 2 в диске 1 более 18 усложняется изготовление гранулы. Лепестки 2 могут быть как одинаковыми, так и разными. Диски 1 гранулы изготавливают из стали, например, 65Г толщиной от 0,1 до 1,55 мм в

зависимости от требуемой колебательной способности лепестков гранулы. Диски 1. входящие в гранулу, могут быть переменной толщины. Величина диапазона толщин дисков 1 может иметь отклонения до 50% толщины диска 1. Надрезы, выполненные на дисках 1 с целью образования лепестков 2, могут быть переменными по глубине в пределах 0,5-0,9 радиуса диска 1. При глубине надреза более 0,9 радиуса диска 1 снижается прочность гранулы, а

5 при величине глубины надреза менее 0,5 радиуса диска 1 снижается колебательная способность лепестка 2 гранулы, что уменьшает производительность обработки. Отверстия 4 в дисках 1 для размещения стержней 3 могут быть выполнены

0 с эксцентриситетом, величина которого может быть от 0,1 до 0,3 диаметра диска 1. Поперечное сечение диска 1 выполняют волнообразным с величиной профиля волны h (фиг. 4), равной 0,2-0,4 радиуса диска 1,

5 и выбирают из условия исключения сцепления гранул во время обработки.

Например, гранула диаметром 30 мм, собранная из 20 дисков 1, толщиной 0,2 мм каждый, количество лепестков 2 на диске 1 -12, величина эксцентриситета отверстия 4

0 равна 3 мм, величина высоты профиля волнообразности 6 мм, диаметр отверстия 4-5 мм, глубина надрезов на диске одинаковая и равна 12 мм, материал - сталь 20 с алмазным слоем, нанесенным гальваническим методом.

5 Обработка деталей производится следующим образом.

В бункер вибрационной мащины засыпают описываемые гранулы и обрабатываемые детали и сообщают ему колебательные движения, при этом детали и грану лы, соударяясь, перемещаются и обрабатываемые поверхности детали взаимодействуют с зачистными элементами 5 гранулы, происходит обработка детали. Г1осле окончания зачистки отключают источник

5 вибрации и производят отделение обработанных деталей от гранул.

Применение предложенных гранул для вибрационной обработки позволяет повысить производительность обработки в результате: увеличения количества режущих кромок пу0 тем выполнения их в виде снабженных радиальными лепестками дисков, соединенных между собой стержнем, путем расположения лепестков с зазором собой и с образованием тела, например, в виде шара; обеспечения колебательных движений режу5 щих кромок, так как режущие кромки установлены с зазором между собой и разделены надрезами; возможности получения на каждой режущей кромке колебаний с различной частотой, так как диски могут быть выполнены разной толщины, надрезы на дисках могут быть разной глубины, а также стержень, соединяющий диски, может быть установлен с эксцентриситетом; обеспечения обработки режущими кромками волнообразного профиля, что приводит к воздействию частей кромки на обрабатываемую поверхность под разными углами; равномерного распределения режущих кромок по периферии гранулы и выполнения ее в виде тела, имеющего способность перемещивания с деталями.

Формула изобретения 1. Гранула для вибрационной обработки, содержащая блок соединенных между собой

дисков из упругого материала, отличающаяся тем, что, с целью повышения производительности обработки, диски снабжены выполненными с ними за одно целое и ра- диально расположенными лепестками, соединены между собой по торцовым поверхностям, при этом лепестки выполнены с отгибом от плоскости дисков, а величина и направление отгибов и размеры лепестков в каждом из дисков выбраны из условия образования тела с контуром в виде сферы.

i/г. 1

фие. J

Фиё,

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346407A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-16—Подача