1

(21)4788398/08

(22) 05.02.90

(46)07.11.92. Бюл №41

(75) А.Д.Галяев и Л А. Штейн гарт

(56)1. Авторское свидетельство СССР № 10926, кл. В 24 В 31/14, 1974.

2, Патент США № 2978850, кл. В 24 В 31/14,1961.

(54) ГРАНУЛА НАПОЛНИТЕЛЯ ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ

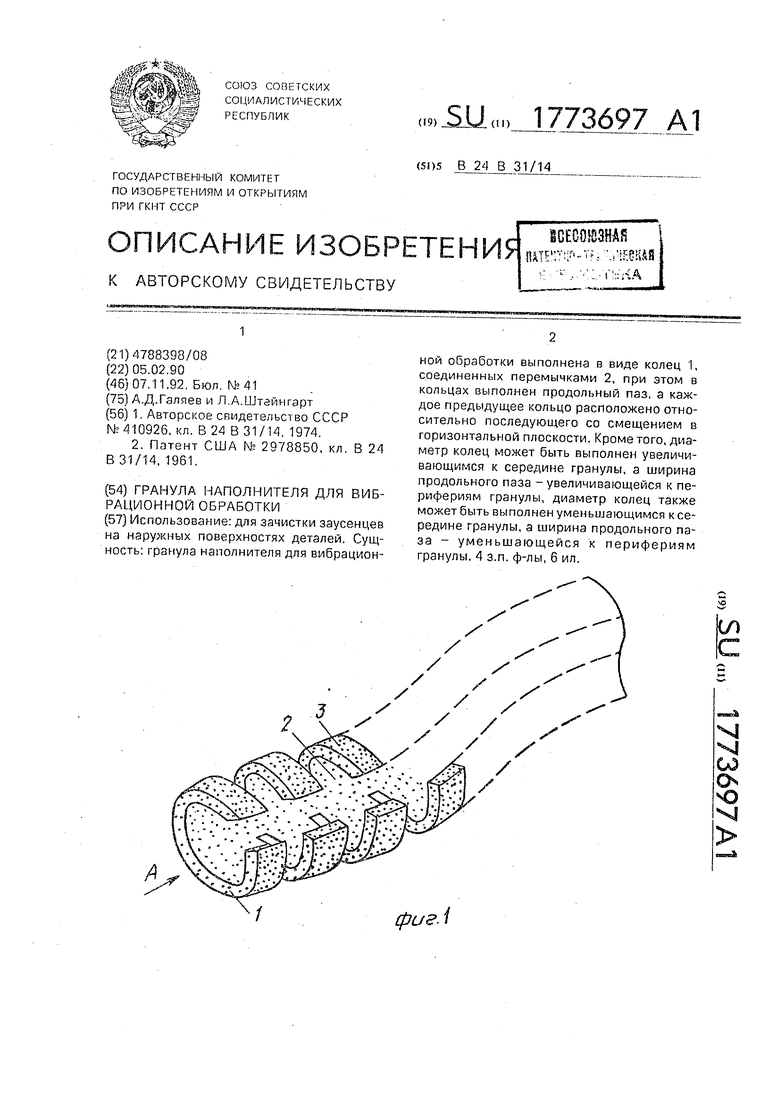

(57)Использование: для зачистки заусенцев на наружных поверхностях деталей. Сущность: гранула наполнителя для вибрационной обработки выполнена в виде колец 1, соединенных перемычками 2, при этом в кольцах выполнен продольный паз, а каждое предыдущее кольцо расположено относительно последующего со смещением в горизонтальной плоскости. Кроме того, диаметр колец может быть выполнен увеличивающимся к середине гранулы, а ширина продольного паза - увеличивающейся к перифериям гранулы, диаметр колец также может быть выполнен уменьшающимся к середине гранулы, а ширина продольного паза - уменьшающейся к перифериям гранулы. 4 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815187A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| Гранула для вибрационной обработки | 1990 |

|

SU1808489A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1771928A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1720842A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1813614A1 |

2

Изобретение относится к вибрационной обработке и предназначено для зачистки заусенцев на наружных поверхностях детали.

Известна гранула для вибрационной обработки тетроэдальной формы, при этом гранула выполнена полой и внутренний угол выполнен больше внешнего 1.

Известна гранула, выполненная в виде кольца 2.

Недостатком известных гранул является снижение производи ельности обработки вследствие ограниченного диапазона виброчастотных характеристик и малого времени контакта при зачистке,

Целью изобретения является повышение производительности обработки путем увеличения диапазона виброчастотных характеристики увеличения времени контакта при зачистке.

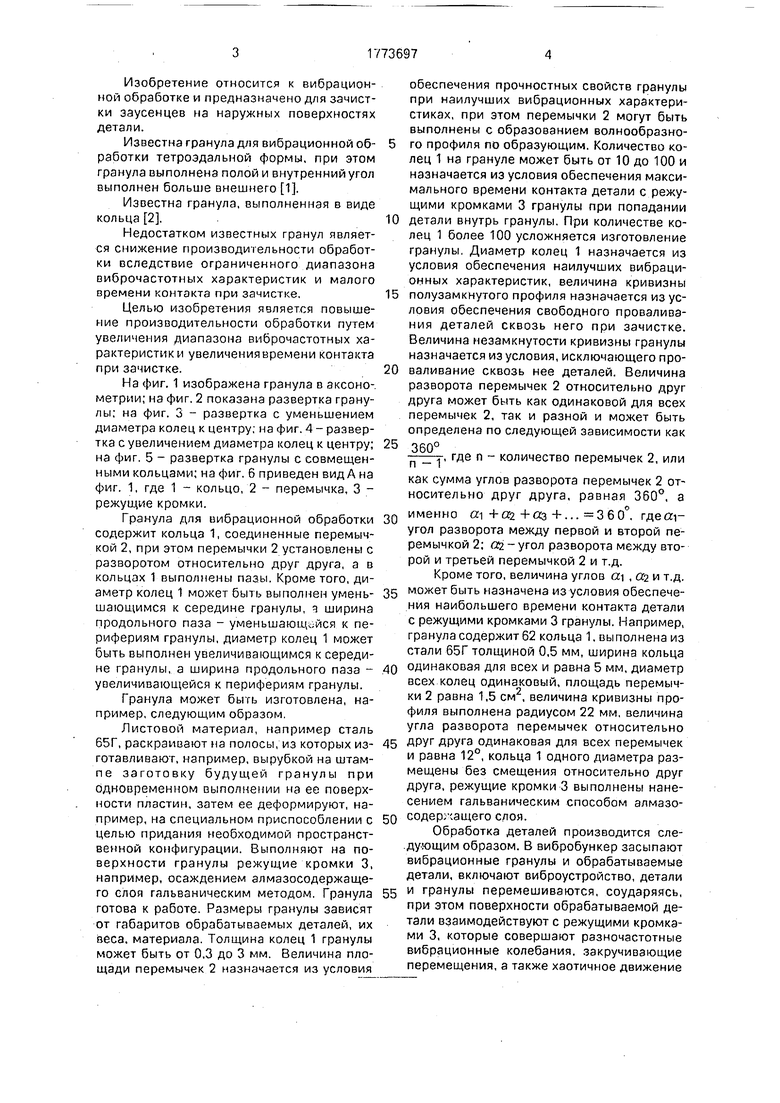

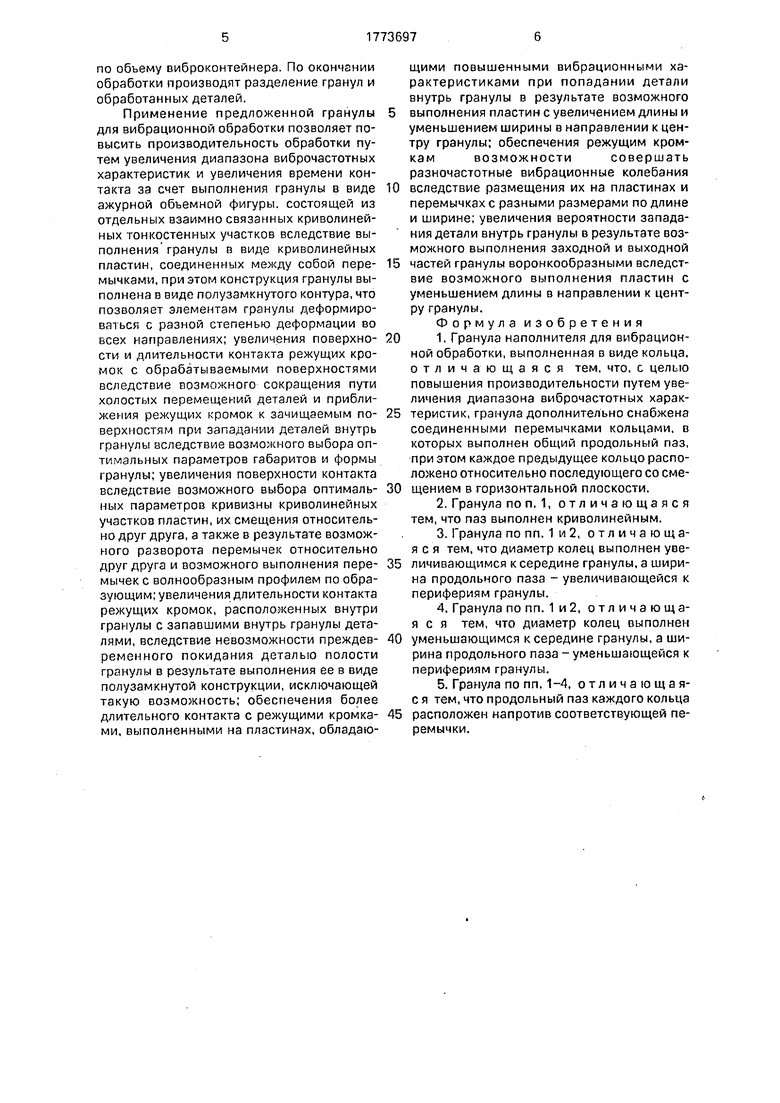

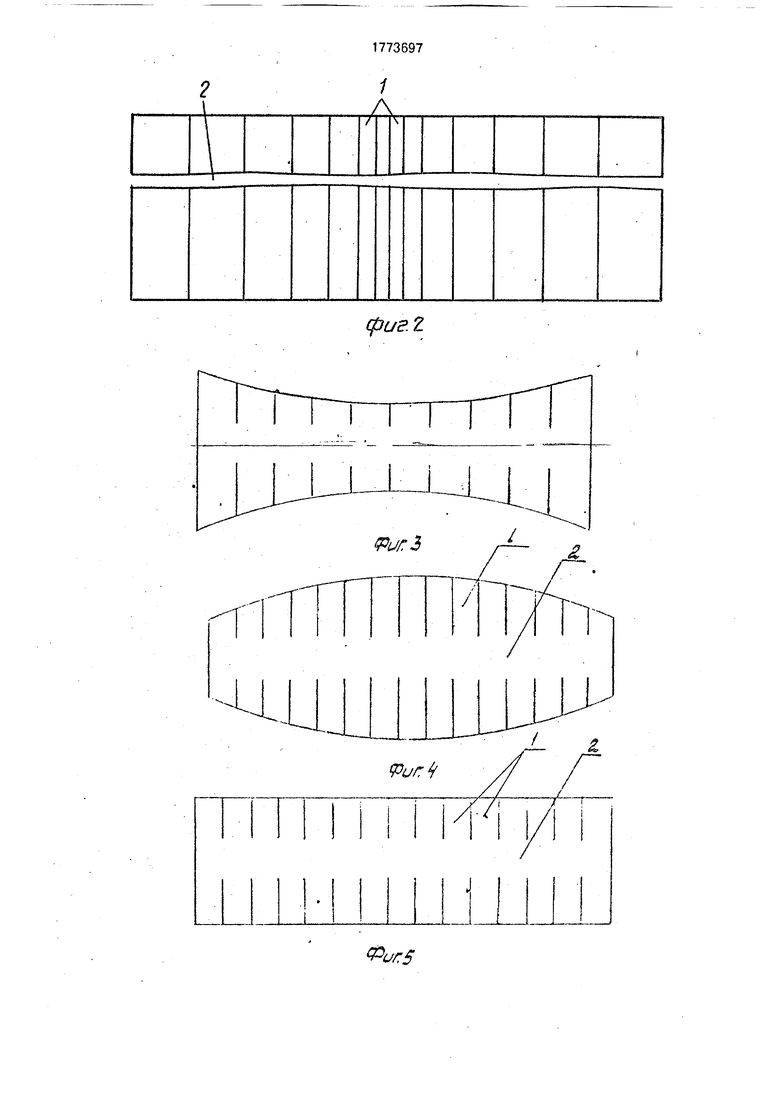

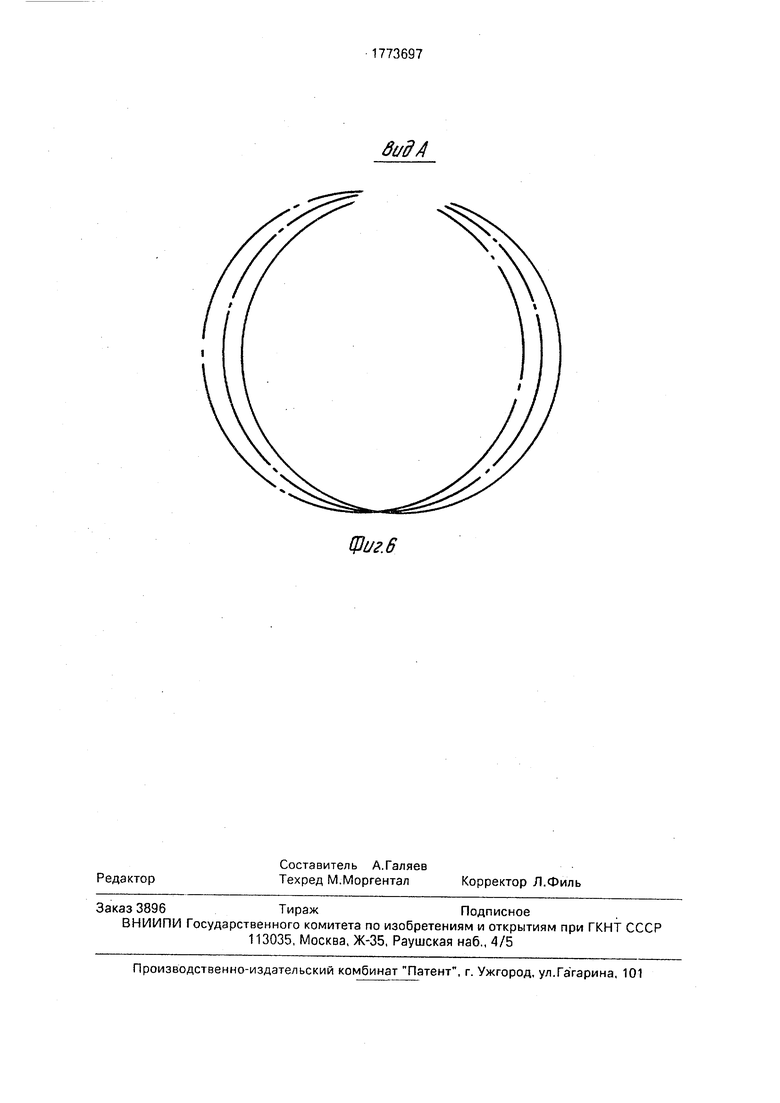

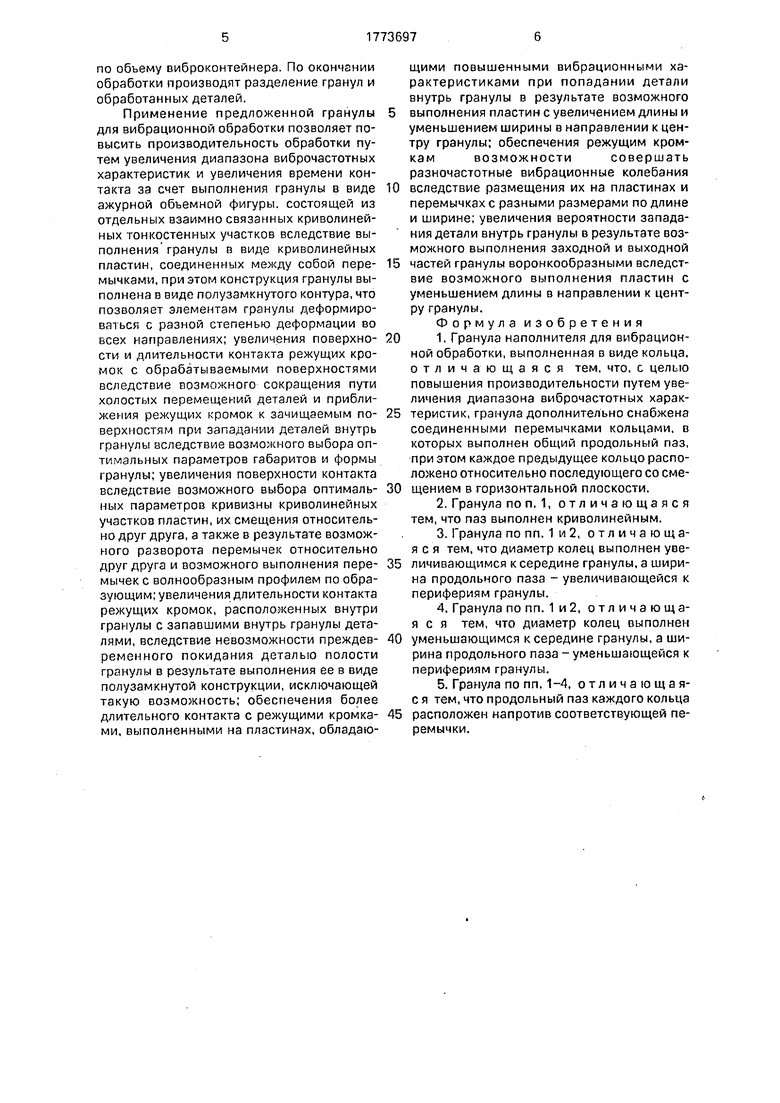

На фиг. 1 изображена гранула в аксонометрии; на фиг. 2 показана развертка гранулы; на фиг. 3 - развертка с уменьшением диаметра колец к центру; на фиг. 4 - развертка с увеличением диаметра колец к центру; на фиг. 5 - развертка гранулы с совмещенными кольцами; на фиг. 6 приведен вид А на фиг. 1, где 1 - кольцо, 2 - перемычка, 3 - режущие кромки.

Гранула для вибрационной обработки содержит кольца 1, соединенные перемычкой 2, при этом перемычки 2 установлены с разворотом относительно друг друга, а в кольцах 1 выполнены пазы. Кроме того, диаметр колец 1 может быть выполнен уменьшающимся к середине гранулы, ч ширина продольного паза - уменьшающейся к перифериям гранулы, диаметр колец 1 может быть выполнен увеличивающимся к середине гранулы, а ширина продольного паза - увеличивающейся к перифериям гранулы.

Гранула может быть изготовлена, например, следующим образом.

Листовой материал, например сталь 65Г, раскраивают на полосы, из которых изготавливают, например, вырубкой на штам- пе заготовку будуа ей гранулы при одновременном выполнении на ее поверхности пластин, затем ее деформируют, например, на специальном приспособлении с целью придания необходимой пространственной конфигурации. Выполняют на поверхности гранулы режущие кромки 3, например, осаждением алмазосодержащего слоя гальваническим методом. Гранула готова к работе. Размеры гранулы зависят от габаритов обрабатываемых деталей, их веса, материала. Толщина колец 1 гранулы может быть от 0,3 до 3 мм. Величина площади перемычек 2 назначается из условия

обеспечения прочностных свойств гранулы при наилучших вибрационных характеристиках, при этом перемычки 2 могут быть выполнены с образованием волнообразного профиля по образующим. Количество колец 1 на грануле может быть от 10 до 100 и назначается из условия обеспечения максимального времени контакта детали с режущими кромками 3 гранулы при попадании

детали внутрь гранулы. При количестве колец 1 более 100 усложняется изготовление гранулы. Диаметр колец 1 назначается из условия обеспечения наилучших вибрационных характеристик, величина кривизны

полузамкнутого профиля назначается из условия обеспечения свободного провалива- ния деталей сквозь него при зачистке. Величина незамкнутости кривизны гранулы назначается из условия, исключающего проваливание сквозь нее деталей. Величина разворота перемычек 2 относительно друг друга может быть как одинаковой для всех перемычек 2, так и разной и может быть определена по следующей зависимости как

360°

-37J, где п - количество перемычек 2, или

как сумма углов разворота перемычек 2 относительно друг друга, равная 360°, а

именно он +ац +0з +... 360°. гдесц- угол разворота между первой и второй перемычкой 2; О2-угол разворота между второй и третьей перемычкой 2 и т.д.

Кроме того, величина углов а , а.2 и т.д.

может быть назначена из условия обеспечения наибольшего времени контакта детали с режущими кромками 3 гранулы. Например, гранула содержит 62 кольца 1, выполнена из стали 65Г толщиной 0,5 мм, ширина кольца

одинаковая для всех и равна 5 мм, диаметр всех колец одинаковый, площадь перемычки 2 равна 1,5 см , величина кривизны профиля выполнена радиусом 22 мм, величина угла разворота перемычек относительно

ДРУГ Друга одинаковая для всех перемычек и равна 12°, кольца 1 одного диаметра размещены без смещения относительно друг друга, режущие кромки 3 выполнены нанесением гальваническим способом алмазосодержащего слоя.

Обработка деталей производится следующим образом. В вибробункер засыпают вибрационные гранулы и обрабатываемые детали, включают виброустройство, детали

и гранулы перемешиваются, соударяясь, при этом поверхности обрабатываемой детали взаимодействуют с режущими кромками 3, которые совершают разночастотные вибрационные колебания, закручивающие перемещения, а также хаотичное движение

по объему виброконтейнера. По окончании обработки производят разделение гранул и обработанных деталей.

Применение предложенной гранулы для вибрационной обработки позволяет повысить производительность обработки путем увеличения диапазона виброчастотных характеристик и увеличения времени контакта за счет выполнения гранулы в виде ажурной обьемной фигуры, состоящей из отдельных взаимно связанных криволинейных тонкостенных участков вследствие выполнения гранулы в виде криволинейных пластин, соединенных между собой перемычками, при этом конструкция гранулы выполнена в виде полузамкнутого контура, что позволяет элементам гранулы деформироваться с разной степенью деформации во всех направлениях; увеличения поверхности и длительности контакта режущих кромок с обрабатываемыми поверхностями вследствие возможного сокращения пути холостых перемещений деталей и приближения режущих кромок к зачищаемым поверхностям при западании деталей внутрь гранулы вследствие возможного выбора оптимальных параметров габаритов и формы гранулы; увеличения поверхности контакта вследствие возможного выбора оптимальных параметров кривизны криволинейных участков пластин, их смещения относительно друг друга, а также в результате возможного разворота перемычек относительно друг друга и возможного выполнения перемычек с волнообразным профилем по образующим; увеличения длительности контакта режущих кромок, расположенных внутри гранулы с запавшими внутрь гранулы деталями, вследствие невозможности преждевременного покидания деталью полости гранулы в результате выполнения ее в виде полузамкнутой конструкции, исключающей такую возможность; обеспечения более длительного контакта с режущими кромками, выполненными на пластинах, обладающими повышенными вибрационными характеристиками при попадании детали внутрь гранулы в результате возможного

выполнения пластин с увеличением длины и уменьшением ширины в направлении к центру гранулы; обеспечения режущим кромкамвозможностисовершатьразиочастотные вибрационные колебания

вследствие размещения их на пластинах и перемычках с разными размерами по длине и ширине; увеличения вероятности запада- ния детали внутрь гранулы в результате возможного выполнения заходной и выходной

частей гранулы воронкообразными вследствие возможного выполнения пластин с уменьшением длины в направлении к центру гранулы.

Формула изобретения

уменьшающимся к середине гранулы, а ширина продольного паза - уменьшающейся к перифериям гранулы.

расположен напротив соответствующей перемычки.

/

Л

ери г.

Фм5

tod A

Щи г. 6

Авторы

Даты

1992-11-07—Публикация

1990-02-05—Подача