Изобретение относится к машиностроению и может быть использовано для зачистки заусенцев на наружных поверхностях деталей.

Цель изобретения - расширение технологических возможностей путем обеспечения дополнительного воздействия на обрабатываемые детали колебаний частей гранулы относительно друг ДРУга.

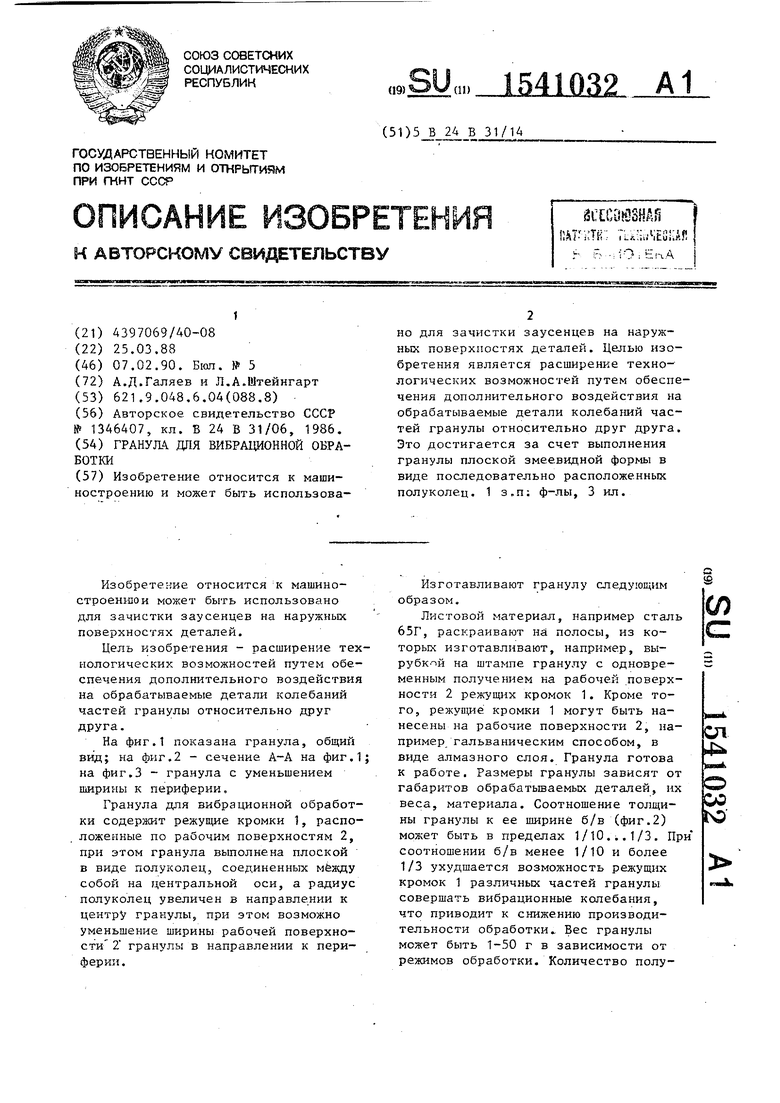

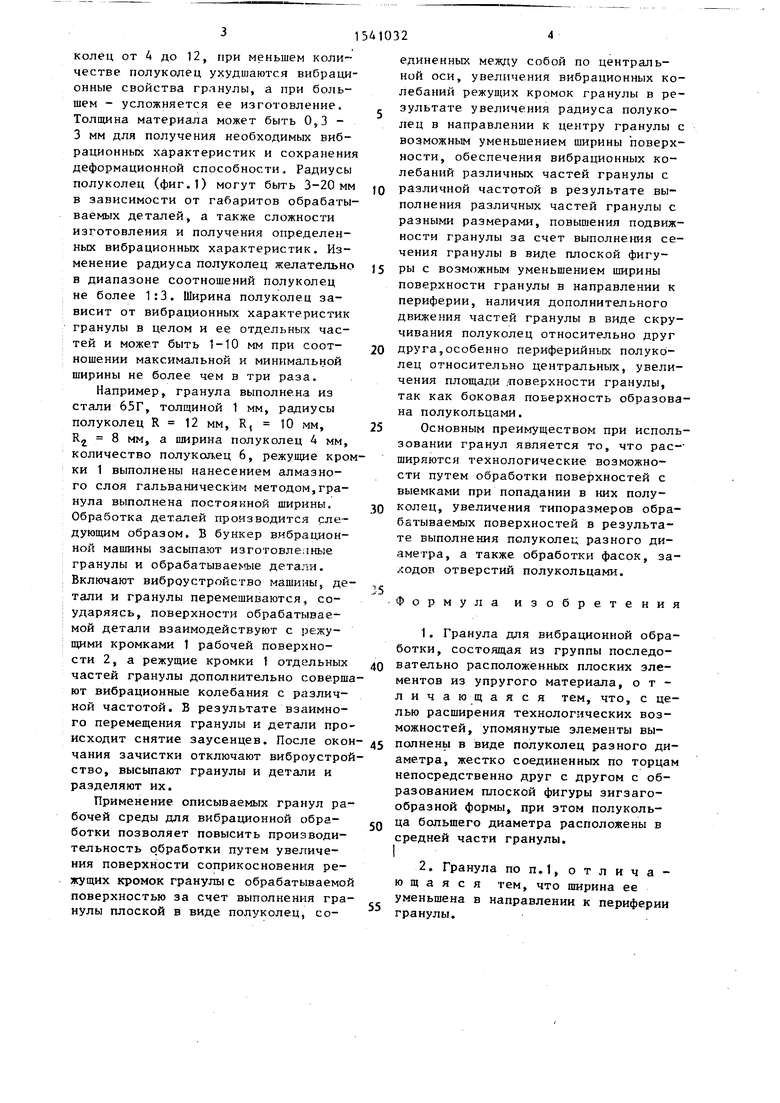

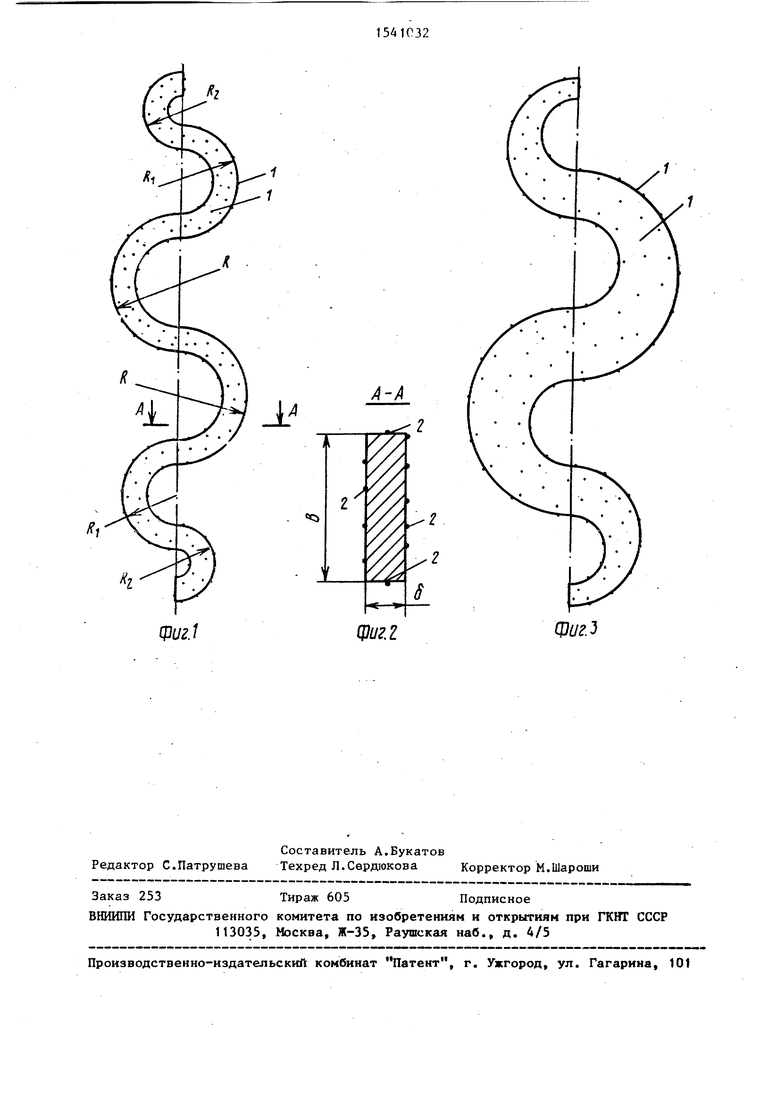

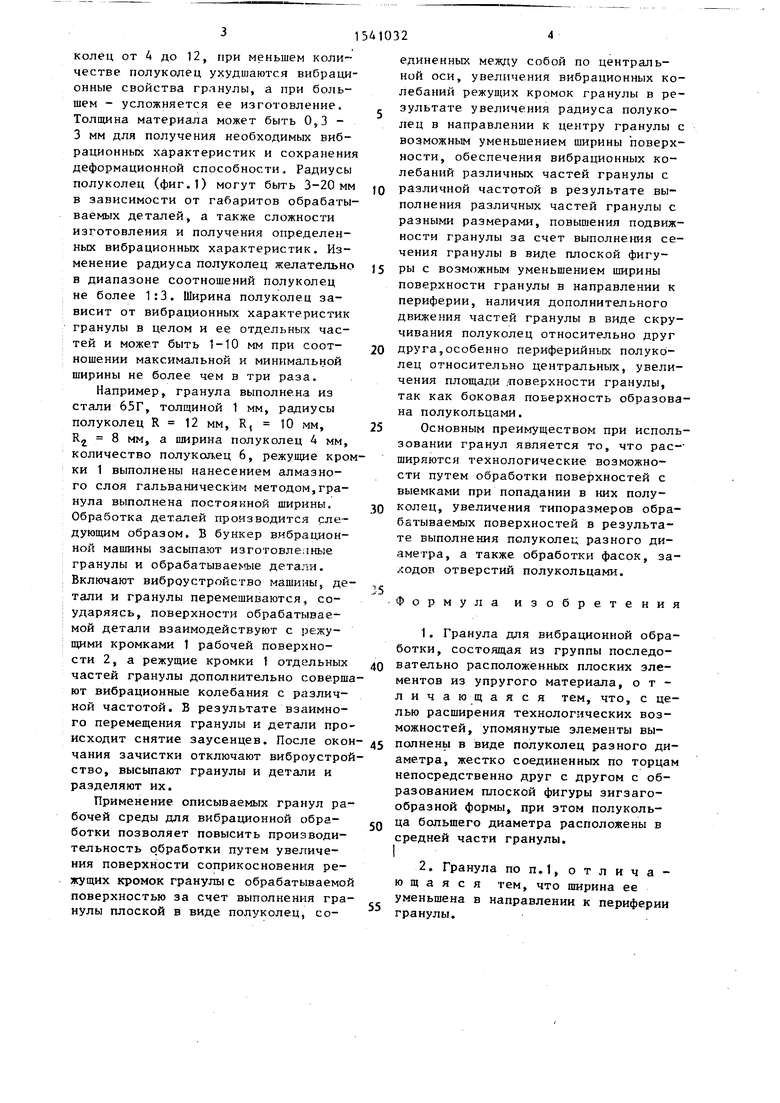

На фиг.1 показана гранула, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - гранула с уменьшением ширины к периферии.

Гранула для вибрационной обработки содержит режущие кромки 1, расположенные по рабочим поверхностям 2, при этом гранула выполнена плоской в виде полуколец, соединенных между собой на центральной оси, а радиус полуколец увеличен в направлении к центру гранулы, при этом возможно уменьшение ширины рабочей поверхности 2 гранулы в направлении к периферии.

Изготавливают гранулу следующим образом.

Листовой материал, например сталь 65Г, раскраивают на полосы, из которых изготавливают, например, вырубкой на штампе гранулу с одновременным получением на рабочей поверхности 2 режущих кромок 1. Кроме того, режущие кромки 1 могут быть нанесены на рабочие поверхности 2, например гальваническим способом, в виде алмазного слоя. Гранула готова к работе. Размеры гранулы зависят от габаритов обрабатываемых деталей, их веса, материала. Соотношение толщины гранулы к ее ширине б/в (фиг.2) может быть в пределах 1/10... 1/3. При соотношении б/в менее 1/10 и более 1/3 ухудшается возможность режущих кромок 1 различных частей гранулы совершать вибрационные колебания, что приводит к снижению производительности обработки.. Вес гранулы может быть 1-50 г в зависимости от режимов обработки. Количество полу5S

(Л

ел

Јь

«.

О

оо ю

колец от 4 до 12, при меньшем количестве полуколец ухудшаются вибрационные свойства гранулы, а при большем - усложняется ее изготовление. Толщина материала может быть 0,3 - 3 мм для получения необходимых вибрационных характеристик и сохранения деформационной способности. Радиусы полуколец (фиг.1) могут быть 3-20 мм в зависимости от габаритов обрабатываемых деталей, а также сложности изготовления и получения определенных вибрационных характеристик. Изменение радиуса полуколец желательно в диапазоне соотношений полуколец не более 1:3. Ширина полуколец зависит от вибрационных характеристик гранулы в целом и ее отдельных частей и может быть 1-10 мм при соотношении максимальной и минимальной ширины не более чем в три раза.

Например, гранула выполнена из стали 65Г, толщиной 1 мм, радиусы полуколец R 12 мм, R, 10 мм, Кг 8 мм, а ширина полуколец 4 мм, количество полуколец 6, режущие кромки 1 выполнены нанесением алмазного слоя гальваническим методом,гранула выполнена постоянной ширины. Обработка деталей производится следующим образом. В бункер вибрационной машины засыпают изготовле гные гранулы и обрабатываемые детали. Включают виброустройство машины, детали и гранулы перемешиваются, соударяясь, поверхности обрабатываемой детали взаимодействуют с режущими кромками 1 рабочей поверхности 2, а режущие кромки 1 отдельных частей гранулы дополнительно совершают вибрационные колебания с различной частотой. В результате взаимного перемещения гранулы и детали происходит снятие заусенцев. После окон- 45 полнены в виде полуколец разного диаметра, жестко соединенных по торцам непосредственно друг с другом с образованием плоской фигуры зигзагообразной формы, при этом полукольца большего диаметра расположены в средней части гранулы.

чания зачистки отключают виброустройство, высыпают гранулы и детали и разделяют их.

Применение описываемых гранул рабочей среды для вибрационной обработки позволяет повысить производительность обработки путем увеличения поверхности соприкосновения режущих кромок гранулы с обрабатываемой поверхностью за счет выполнения гранулы плоской в виде полуколец, со50

55

2. Гранула поп.1, отличающаяся тем, что ширина ее уменьшена в направлении к периферии гранулы.

единенных между собой по центральной оси, увеличения вибрационных колебаний режущих кромок гранулы в результате увеличения радиуса полуколец в направлении к центру гранулы с возможным уменьшением ширины поверхности, обеспечения вибрационных колебаний различных частей гранулы с

различной частотой в результате выполнения различных частей гранулы с разными размерами, повышения подвижности гранулы за счет выполнения сечения гранулы в виде плоской фигу5 РЬ1 с возможным уменьшением ширины поверхности гранулы в направлении к периферии, наличия дополнительного движения частей гранулы в виде скручивания полуколец относительно друг

0 друга,особенно периферийных полуколец относительно центральных, увеличения площади поверхности гранулы, так как боковая поверхность образована полукольцами.

5 Основным преимуществом при использовании гранул является то, что рас-- ширяются технологические возможности путем обработки поверхностей с выемками при попадании в них полу0 колец, увеличения типоразмеров обрабатываемых поверхностей в результате выполнения полуколец разного ди- амегра, а также обработки фасок, заходов отверстий полукольцами.

s

Формула изобретения

1. Гранула для вибрационной обработки, состоящая из группы последо- 0 вательно расположенных плоских элементов из упругого материала, отличающаяся тем, что, с целью расширения технологических возможностей, упомянутые элементы вы

2. Гранула поп.1, отличающаяся тем, что ширина ее уменьшена в направлении к периферии гранулы.

Kl

К:

Фиг.1

QJuzZ

Фиг.э

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула для вибрационной обработки | 1987 |

|

SU1426763A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1773697A1 |

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346407A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815187A1 |

| Гранула для вибрационной обработки | 1991 |

|

SU1813615A1 |

| Гранула для вибрационной обработки | 1987 |

|

SU1465280A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

Изобретение относится к машиностроению и может быть использовано для зачистки заусенцев на наружных поверхностях деталей. Целью изобретения является расширение технологических возможностей путем обеспечения дополнительного воздействия на обрабатываемые детали колебаний частей гранулы относительно друг друга. Это достигается за счет выполнения гранулы плоской змеевидной формы в виде последовательно расположенных полуколец. 1 з.п. ф-лы, 3 ил.

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1346407A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-02-07—Публикация

1988-03-25—Подача