. , 1

Изобретение относится к машиностроению, а именно к меканообрабаты- ваемому производству, и может быть использовано при полировании и довод ке деталей до минимальной шероховатости поверхности.

Цель изобретения - повьппение качества обработки путем использования оптимальных размеров рабочего слоя и основы.

Полировальный круг выполнен в виде основы из алюминиевого сплава с нанесенным на нее рабочим слоем, материал которого содержит битум, ка- нифоль, пчелиный воск и стеарин при следующем соотношении компонентов, вес..%:

Битум27-34

Пчелиный воск 4-5

Стеарин4-5

Канифоль Остальное Рабочий слой имеет толщину не менее 5 MMj а основа выполнена толщиной, в 5-10 раз большей толщины рабочего слоя, а боковая поверхность круга н всю его толщину сформирована гибким легкоудаляемым материалом, например несколькими слоями пергаментной бумаги.

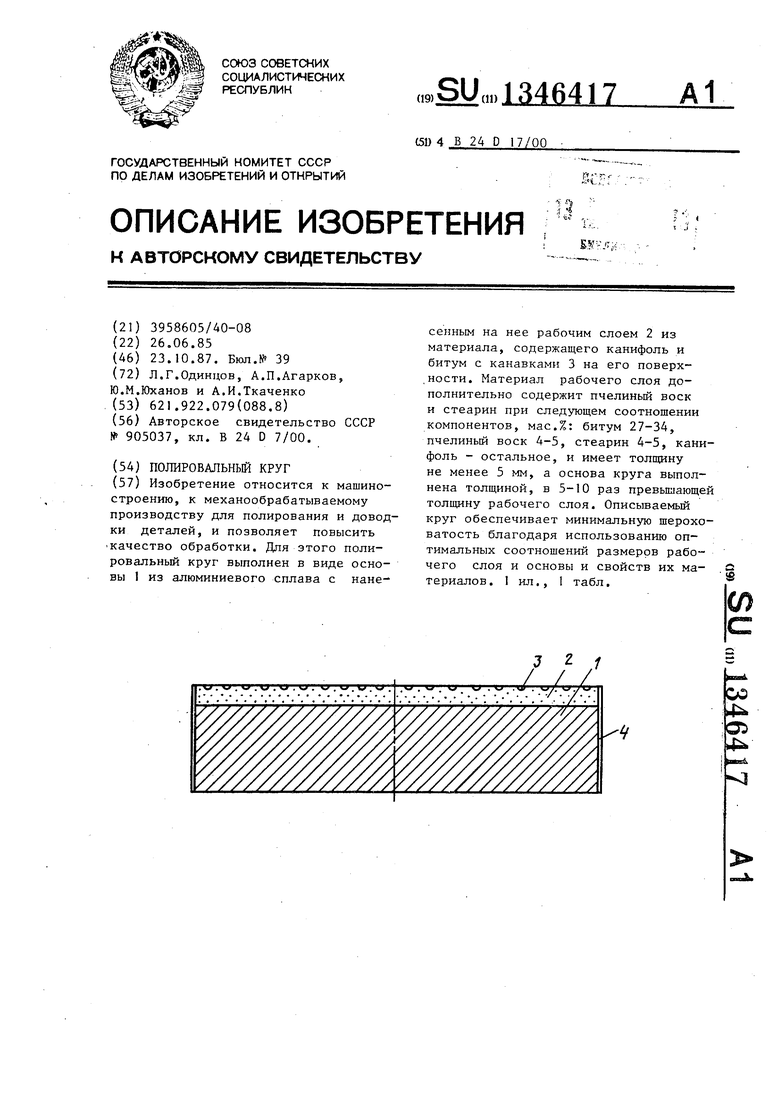

На чертеже показан полировальный круг, продольный разрез-.

Круг состоит из металлической основы - диска 1, рабочего слоя 2 с канавками 3 на поверхности и боковых стенок 4 из эластичного материала.

Предложенный круг не имеет в своем составе абразивных частиц, так как даже мелкий абразив произво- дит царапающее действие, и поэтому достигнуть минимальную шероховатость ,(R(, 0,01 - 0,008 мкм) при использовании абразива практически невоз- : можно. Кроме того, .абразивные зерна в процессе полирования образуют агрегаты, снижающие -их полирующую способность. Это происходит вследствие накопления зарядов статического электричества в частицах абразива.

Абразивные зерна также шаржируют обрабатываемую поверхность, что требует применение специальных мер по очистке. Во многих случаях по условиям эксплуатации обрабатываемых дета- лей шаржирование недопустимо.

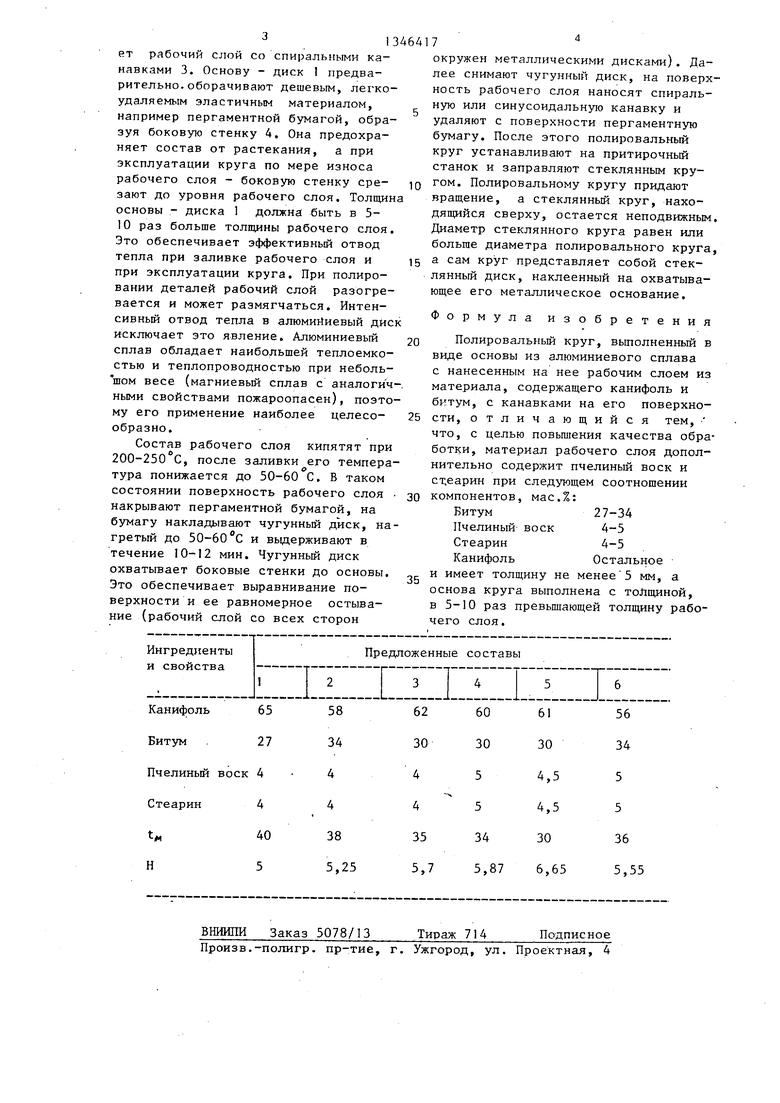

Проведены испытания нескольких составов материала рабочего слоя (см. таблицу) и определена их обраба172

тывпющля способность Hj которая выражается в относительных еди}шцах:

U

f с«

где tfip - время достижения минимальной шероховатости (14 кл, на известном чугунном круге, мин;

t - время достижения минималь- Hoi шероховатости (14 кл. на предлагаемом круге, мин

Обрабатывали детали из закаленной стали 40Х (НС 58), исходная шероховатость Ra 0,16 - 0,08 мкм (Ю кл,

По результатам выполненных экспериментальных работ определен оптимальный состав рабочего слоя полировального круга, мас.%; канифоль 56- 65, битум 27-34, пчелиный воск 4-5 стеарин 4-5. Основой рабочего слоя является канифоль, она выполняет рол связующего вещества, соединяющего все остальные компоненты. При мень - шем, чем 56% содержании канифоли снижаются механические свойства круга, при большем, чем 65% - снижается его полирующее действие. Битум в количестве 27-34% обеспечивает необходимую пластичность рабочему слою, а стеарин в количестве 4-5% придает рабочему слою высокие поверхностно- активные свойства. Содержащийся в количестве 4-5% пчелиный воск служит дополнительной связкой между другими компонентами круга Большее содержание воска, нецелесообразно, так как это ухудшает свойства круга, а при меньшем его количестве не проявляютс его положительные качества.

Механические свойства слоя при оптимальном соотношении компонентов выше, чем любого из составляющих веществ. Это дает возмож- но сть сформировать полировальный круг. Состав рабочего слоя требует применения определенных СОЖ при обработке деталей

Полировальньш круг изготавливают следую цим образом.

Компоненты в указанном соотношении нагревают до жидкого состояния (температура плавления у всех компонентов приблизительно одинаковая), затем тщательно перемешивают и кипятят в течение 0,5-1 ч. На основу 1, изготовленную из алюминиевого сплава, например дюралюминия, выливают полученный состав, который образу

3134

ет рабочий слой со спиральными канавками 3. Основу - диск 1 предварительно, оборачивают дешевым, легкоудаляемым эластичным материалом, например пергаментной бумагой, образуя боковую стенку 4. Она предохраняет состав от растекания, а при эксплуатации круга по мере износа рабочего слоя - боковую стенку срезают до уровня рабочего слоя. Толщина основы - диска 1 должна быть в 5- 10 раз больше толщины рабочего слоя. Это обеспечивает эффективньй отвод тепла при заливке рабочего слоя и при эксплуатации круга. При полировании деталей рабочий слой разогревается и может размягчаться. Интенсивный отвод тепла в алюмийневый диск исключает это явление. Алюминиевый сплав обладает наибольшей теплоемкостью и теплопроводностью при неболь- шом весе (магниевый сплав с аналоги чными свойствами пожароопасен), поэтому его применение наиболее целесообразно.

Состав рабочего слоя кипятят при 200-250 С, после заливки его температура понижается до 50-60 С. В таком состоянии поверхность рабочего слоя накрывают пергаментной бумагой, на бумагу накладывают чугунный диск, нагретый до 50-60 с и выдерживают в течение 10-12 мин. Чугунный диск охватывает боковые стенки до основы. Это обеспечивает выравнивание поверхности и ее равномерное остывание (рабочий слой со всех сторон

ВНИИПИ Заказ 5078/13

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

окружен металлическими дисками). Далее снимают чугунный диск, на поверхность рабочего слоя наносят спиральную или синусоидальную канавку и удаляют с поверхности пергаментную бумагу. После этого полировальный круг устанавливают на притирочный станок и заправляют стеклянным кругом. Полировальному кругу придают вращение, а стеклянный круг, находящийся сверху, остается неподвижным. Диаметр стеклянного круга равен или больше диаметра полировального круга, а сам круг представляет собой стеклянный диск, наклеенный на охватывающее его металлическое основание.

Формула изобретения

Полировальньй круг, выполненный в виде основы из алюминиевого сплава с нанесенным на нее рабочим слоем из материала, содержащего канифоль и битум, с канавками на его поверхности, отличающийся тем, что, с целью повышения качества обра- ботьси, материал рабочего слоя дополнительно содержит пчелиный воск и ст.еарин при следующем соотнощении компонентов, мас.%:

воск

27-34

4-5

4-5 Остальное

и имеет толщину не менее 5 мм, а основа круга выполнена с толщиной, в 5-10 раз превьшгающей толщину рабочего слоя.

Тираж 714

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для полирования оптического стекла | 2018 |

|

RU2686923C1 |

| Полировальный круг | 1978 |

|

SU905037A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1664819A1 |

| Полировальный инструмент для обработки деталей из тугоплавких металлов | 1984 |

|

SU1240563A1 |

| Способ абразивной обработки исландского шпата | 1983 |

|

SU1348145A1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2530072C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1991 |

|

RU2034888C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2112000C1 |

Изобретение относится к машиностроению, к механообрабатываемому производству для полирования и доводки деталей, и позволяет повысить Качество обработки. Для этого полировальный круг выполнен в виде основы 1 из алюминиевого сплава с нанесенным на нее рабочим слоем 2 из материала, содержащего канифоль и битум с канавками 3 на его поверхности. Материал рабочего слоя дополнительно содержит пчелиный воск и стеарин при следующем соотношении компонентов, мас.%: битум 27-34, пчелиный воск 4-5, стеарин 4-5, канифоль - остальное, и имеет толщину не менее 5 мм, а основа круга выполнена толщиной, в 5-10 раз превышающей толщину рабочего слоя. Описываемый круг обеспечивает минимальную шероховатость благодаря использованию оптимальных соотношений размеров рабочего слоя и основы и свойств их материалов. 1 ил., I табл. б СО 4 о: 4;

| Полировальный круг | 1978 |

|

SU905037A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-10-23—Публикация

1985-06-26—Подача