113

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении пористого заполнителя из глинистого сырья.Цель изобретения - снижение насыпной плотности при повышении прочности заполнителя.

При получении пористого заполните ля из глинистого сырья используют .. флюсОплавильный шлам, которьш является вторичным продуктом флюсоплавиль- ного производства. В процессе технологического этапа плавки флюсов спе- циальными фильтрами улавливается зна чительное количество пыли,в состав которой входят тонкодисперсные частицы песка, каустического магнезита, флюорита, глинозема и других, посту- пающих из сушильных барабанов и плавильных печей в систему газоочистки. Смешанная с водой пыль в виде шлама транспортируется по трубопроводам в шламохранилище, при этом для нейтра- лизации кислой среды в шлам добавляется известь в количестве 1 т на 30-40 м шлама. Флюсоплавильный шлам ферросплавного производства концентрации 40-50% применяют для обработк поверхности гранул из глинистого сырья методом орошения с помощью форсунок под давлением 0,7-0,8 МПа. Для улучшения качества обработки шлам подогревают до бО-вО С, равной температуре нагретых гранул после процесса сушки.

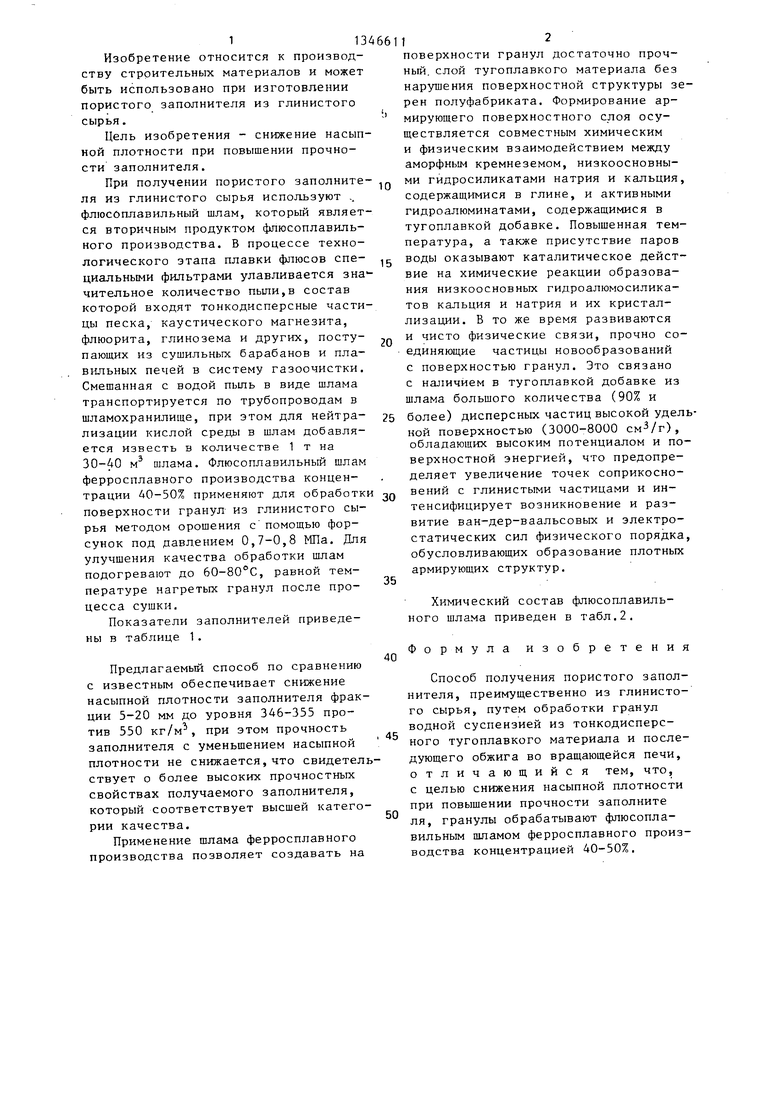

Показатели заполнителей приведены в таблице 1.

Предлагаемый способ по сравнению с известным обеспечивает снижение насыпной плотности заполнителя фракции 5-20 мм до уровня 346-355 против 550 кг/м, при этом прочность заполнителя с уменьшением насыпной плотности не снижается, что свидетелствует о более высоких прочностных свойствах получаемого заполнителя, который соответствует высшей категории качества.

Применение шлама ферросплавного производства позволяет создавать на

5 o

5

0

0

112

поверхности гранул достаточно прочный, слой тугоплавкого материала без нарушения поверхностной структуры зерен полуфабриката. Формирование армирующего поверхностного слоя осуществляется совместным химическим и физическим взаимодействием между аморфным кремнеземом, низкоосновными гидросиликатами натрия и кальция, содержащимися в глине, и активными гидроалюминатами, содержащимися в тугоплавкой добавке. Повышенная температура, а также присутствие паров воды оказывают каталитическое действие на химические реакции образования низкоосновных гидроалюмосиликатов кальция и натрия и их кристаллизации. В то же время развиваются и чисто физические связи, прочно соединяющие частицы новообразований с поверхностью гранул. Это связано с наличием в тугоплавкой добавке из щлама большого количества (90% и более) дисперсных частиц высокой удельной поверхностью (3000-8000 ), обладающих высоким потенциалом и поверхностной энергией, что предопределяет увеличение точек соприкосновений с глинистыми частицами и интенсифицирует возникновение и развитие ван-дер-ваальсовых и электростатических сил физического порядка, обусловливающих образование плотных армирующих структур.

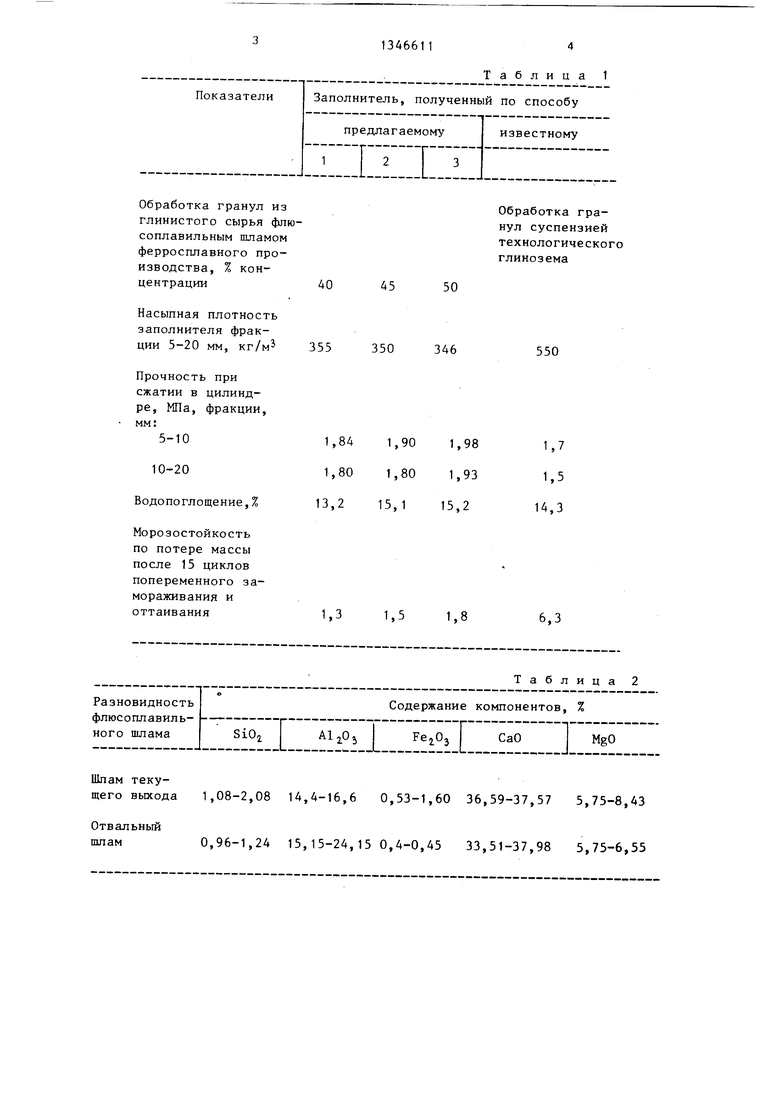

Химический состав флюсоплавиль- ного шлама приведен в табл.2.

Формула изобретения

Способ получения пористого заполнителя, преимущественно из глинистого сырья, путем обработки гранул водной суспензией из тонкодисперсного тугоплавкого материала и последующего обжига во вращающейся печи, отличающийся тем, что, с целью снижения насыпной плотности при повышении прочности заполните ля, гранулы обрабатывают флюсопла- вильным шламом ферросплавного производства концентрацией 40-50%.

40 45 50

355 350 346

Прочность при сжатии в цилиндре, МПа, фракции, мм:

5-10

10-20 Водопоглощение, %

1,3 1,5 1,8

Шлам текущего выхода 1,08-2,08 14,4-16,6 0,53-1,60 36,59-37,57 5,75-8,43

Отвальный

пшам 0,96-1,24 15,15-24,150,4-0,45 33,51-37,98 5,75-6,55

Таблица 1

Обработка гранул суспензией технологического глинозема

550

6,3

Разновидность флюс оплав иль- ного шлама

Содержание компонентов, %

МпО

SOjI п.п.п.CaFjР О;

Шлам текущего выхода 5,0-7,49 0-1,24 0-10,53 38,3-52,3 0-1,23

Отвальный

шлам3,95-5,85 0,99-1,298,72-11,5649,98-55,741,63-4,55

Продолжение табл. 2

Содержание компонентов, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Способ изготовления заполнителя | 1988 |

|

SU1648913A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| Способ получения сырцовых гранул для производства керамзита | 1989 |

|

SU1692962A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ГИДРОСИЛИКАТНОГО ГЕЛЯ | 2008 |

|

RU2448902C1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении пористого заполнителя из глинистого сырья. Для снижения насыпной плотности при повьшении прочности заполнителя гранулы из глинистого сырья обрабатывают флюсоплавильным шламом ферросплавного производства концентрацией 40-50%. Получаемый заполнитель характеризуется насыпной плотностью 346-355 кг/м , прочностью при сжатии 1,8-2,0 МПа, водопоглоще- нием 13,2-15,2% и морозостойкостью по потере 1,3-1,8 мас.% после 15 циклов испытаний. 2 табл.с со 4 О5 о:

| Онацкий С.П | |||

| Производство керамзита | |||

| - М., Стройиздат, 1971, с.115-125 | |||

| Способ получения заполнителя | 1983 |

|

SU1174404A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-23—Публикация

1985-11-12—Подача