Изобретение относится к огнеупорным изделиям, получаемым на основе оксида магния, которые используются в металлургии при разливке стали.

Цель изобретения - увеличение содержания остаточного углерода в огне- упоре, повышение его прочности и упрощение процесса.о

Оксид магния в виде плавленого периклаза фракции 3-1 мм и высокотемпературный каменноугольный пек измельчают в вибромельнице в течение 60 мин до получения фракции размером частиц менее 100 мкм. Из полученно- го пресс-порошка формуют образцы диаметром 30 мм и высотой 30 мм при удельном давлении 100 МПа и термооб- рабатывают в коксовой засыпке до 850 С со средн Зй скоростью подъема температуры 5 С/мин.

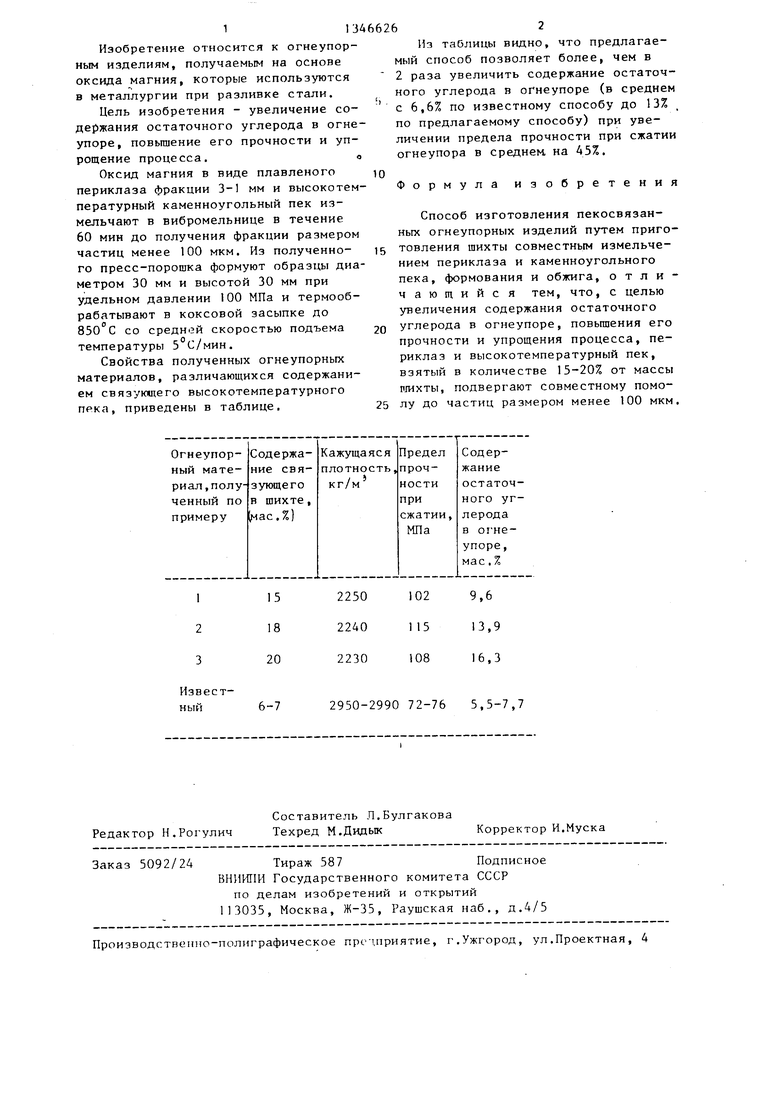

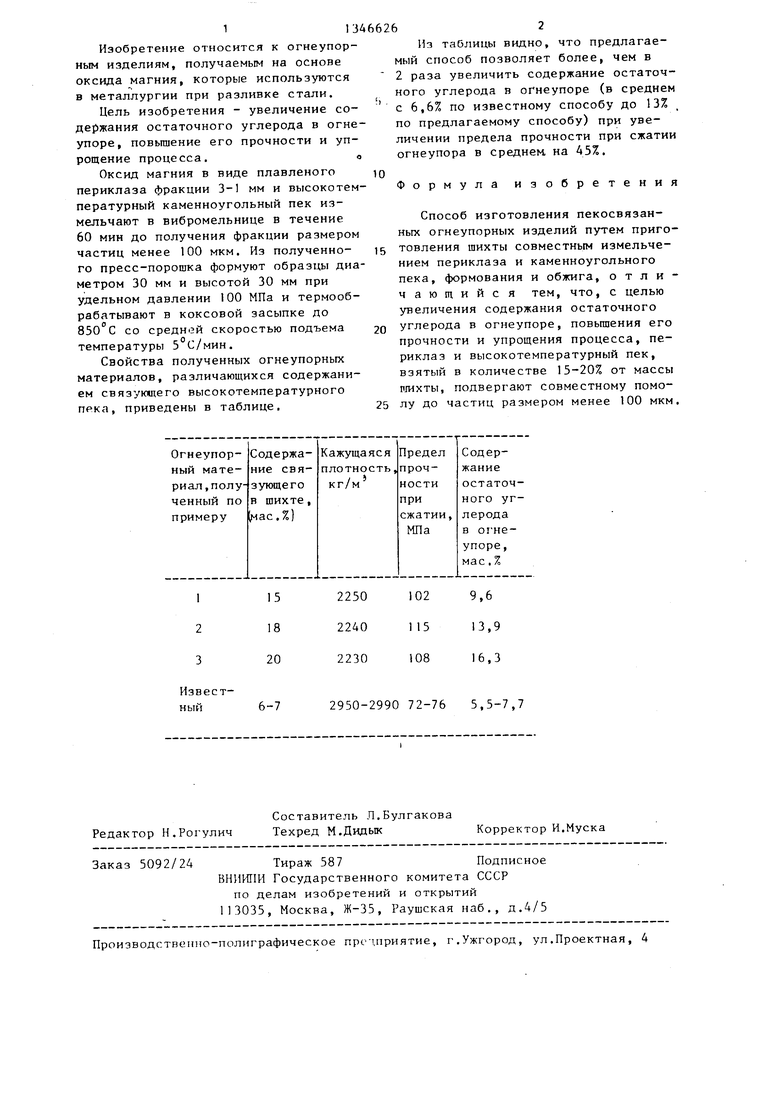

Свойства полученных огнеупорных материалов, различающихся содержанием связующего высокотемпературного пека, приведены в таблице,

15

18 20

Редактор Н.Рогулич

Составитель Л.Булгакова Техред М.Дидык

Заказ 5092/24 Тираж 587Подписное

ВНИИГ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое прочприятие, г.Ужгород, ул.Проектная, 4

Из таблицы видно, что предлагаемый способ позволяет более, чем в 2 раза увеличить содержание остаточного углерода в оГнеупоре (в среднем с 6,6% по известному способу до 13% по предлагаемому способу) при увеличении предела прочности при сжатии огнеупора в среднем, на 45%.

Формула изобретения

Способ изготовления пекосвязан- ных огнеупорных изделий путем приготовления шихты совместным измельчением периклаза и каменноугольного пека, формования и обжига, отличающийся тем, что, с целью увеличения содержания остаточного углерода в огнеупоре, повьш1ения его прочности и упрощения процесса, пе- риклаз и высокотемпературный пек, взятый в количестве 15-20% от массы П1ихты, подвергают совместному помолу до частиц размером менее 100 мкм.

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1990 |

|

SU1742266A1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ИЛИ ГЛИНОЗЕМИСТО-МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ОГНЕУПОРА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ОГНЕУПОРА, ТАКОЙ ОГНЕУПОР, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2703551C2 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

Изобретение относится к способам изготовления огнеупорных изделий на основе оксида магния, которые используются в производстве стали. Целью изобретения является увеличение содержания остаточного углерода в огнеупоре, повышение прочности ог- неупооа и упрощение процесса его получения. Шихту готовят совместным помолом периклаза с высокотемпературным каменноугольным пеком, взятым в количестве 15-20 % от массы шихты до частиц размером менее 100 мкм. Кажущаяся плотность изделия 2230 - 2250 кг/м, предел прочности при сжатии 102-115 МПа, содержание остаточного углерода 9,6-16,3 мас.%. 1 табл. со 4 О5 О5 ND С5

| Патент США № 3310415, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1987-10-23—Публикация

1985-09-25—Подача