Изобретение относится к обработке материалов давлением и может быть использовано в различных отраслях машиностроения, приборостроения и т. п для пробивки отверстий в листовых заготовках, преимущественно в толстолистовых заготовках из волокнистых композиционных материалов. Известно устройство для гидродинамической пробивки отверстий в листовом материале, содержащее матрицу, прижим со ступенчатой полостью, заполненной вязкой средой, перемешиваемой связанным с источником нагружения поршнем, помещенным в ступень полости, имеющую больший диаметр и пуансон для пробивки, расположенный с кольцевым зазором в ступени меньшего диаметра, связанной со ступенью большего диаметра конической ступенью находящейся между ними р . Недостатком известного устройства является то, что поверхность разделения материала, получаемого при прсбивке отверстий на этом устройстве, недостаточно высока. Целью изобретения является повышение качества поверхности разделения. Эта цель достигается тем , что устройство для гидродинамической пробивки отверстий в листовом материале, содержащем матрицу, прижим со ступенчатой полостью, заполненной вязкой средой, перемещаемой поршнем, связанным с источником нагружения помещенным в ступень полости, имеющую больший диаметр, и пуансон для пробивки, расположенный с кольцевым зазором в ступени меньшего диаметра, связанной со ступенью большего дигшетра находящейся между ними конической ступенью, снабжено втулкой, охватывающей поршень и установленной в ступени большего диаметра с возможностью перемещения совместно с поршнем н относительно него, и упорами, однн нз которых установлен с возможностью

3

взаимодействия со втулкой,и ограничения ее перемещения, а другой - с возможностью взаимодействия с пуансоном и ограничения его перемещения, и в части прижима, обращенной к матрице, выполнен, по меньшей мере, один капиллярный канал, сообщающий ступень меньшего диаметра с атмосферой .

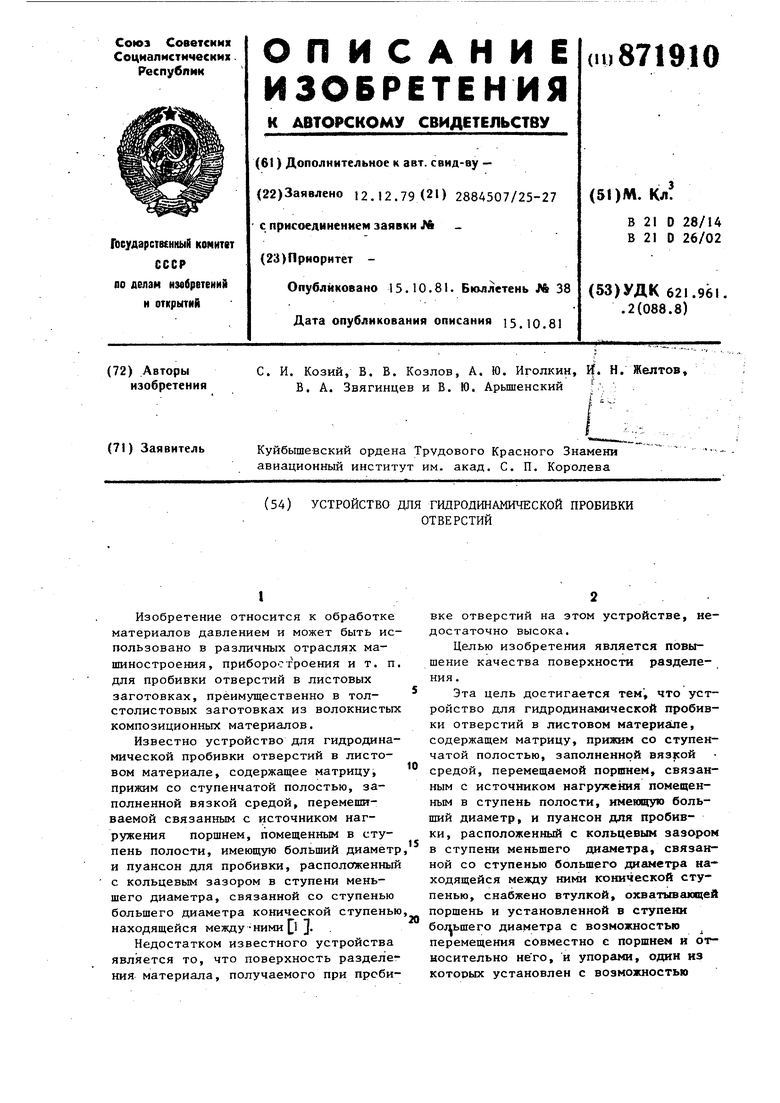

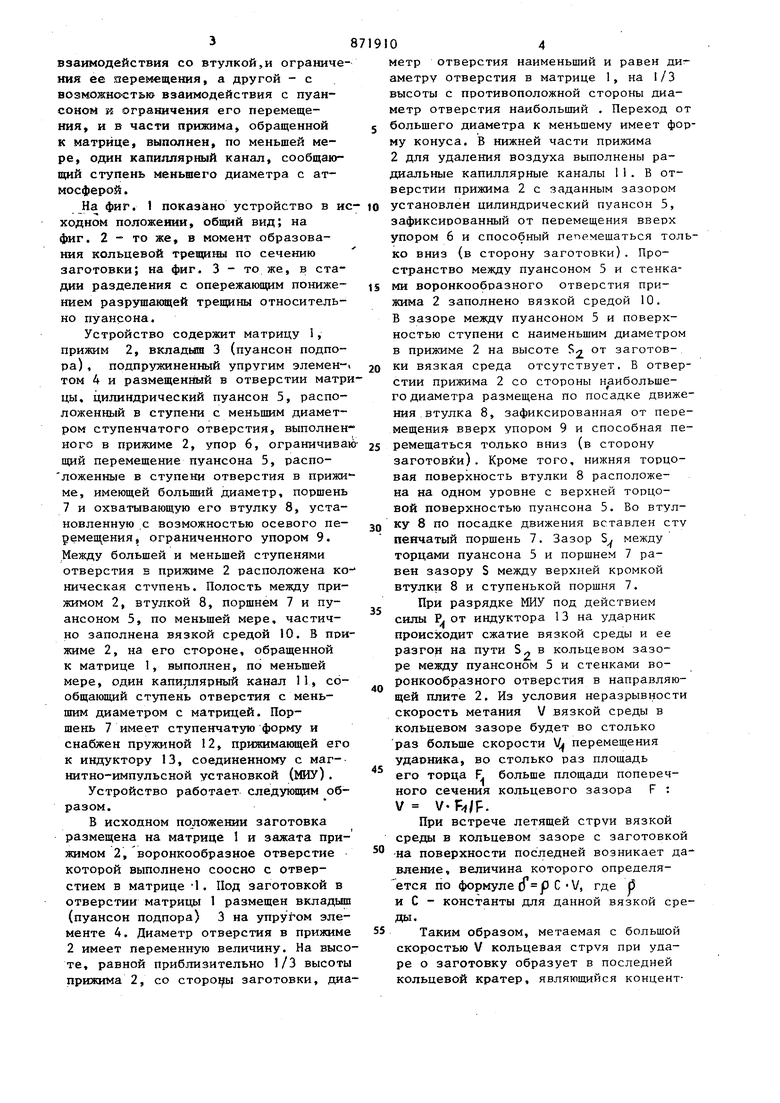

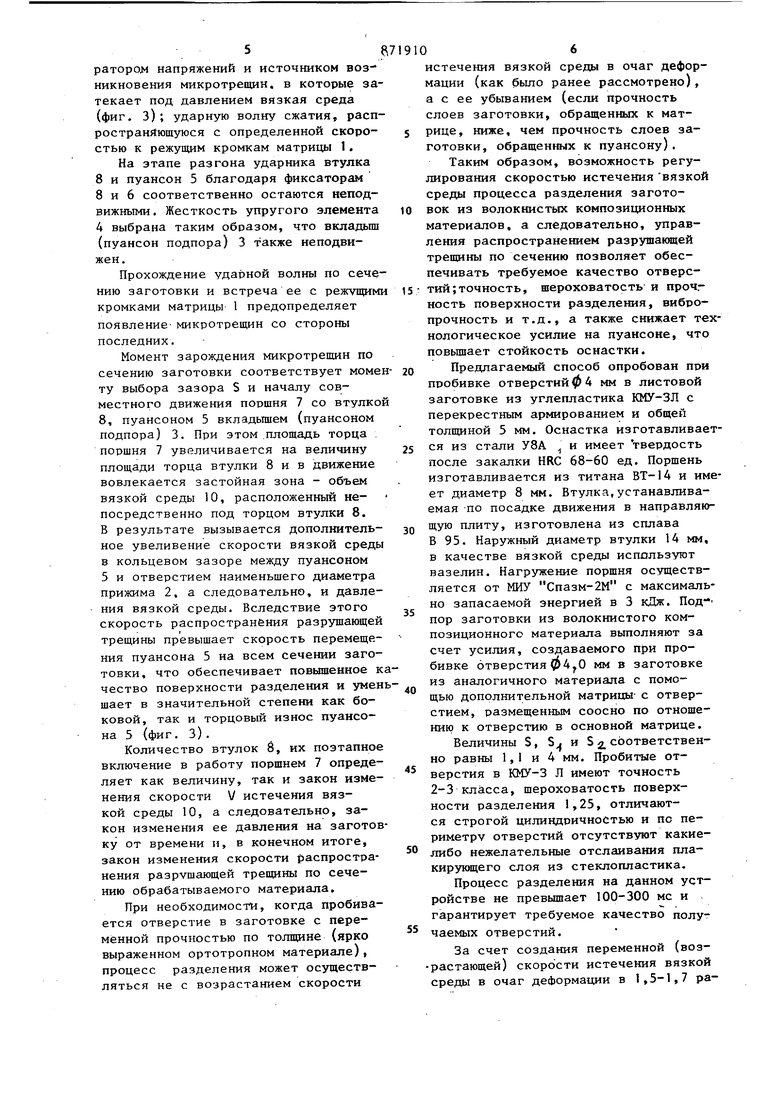

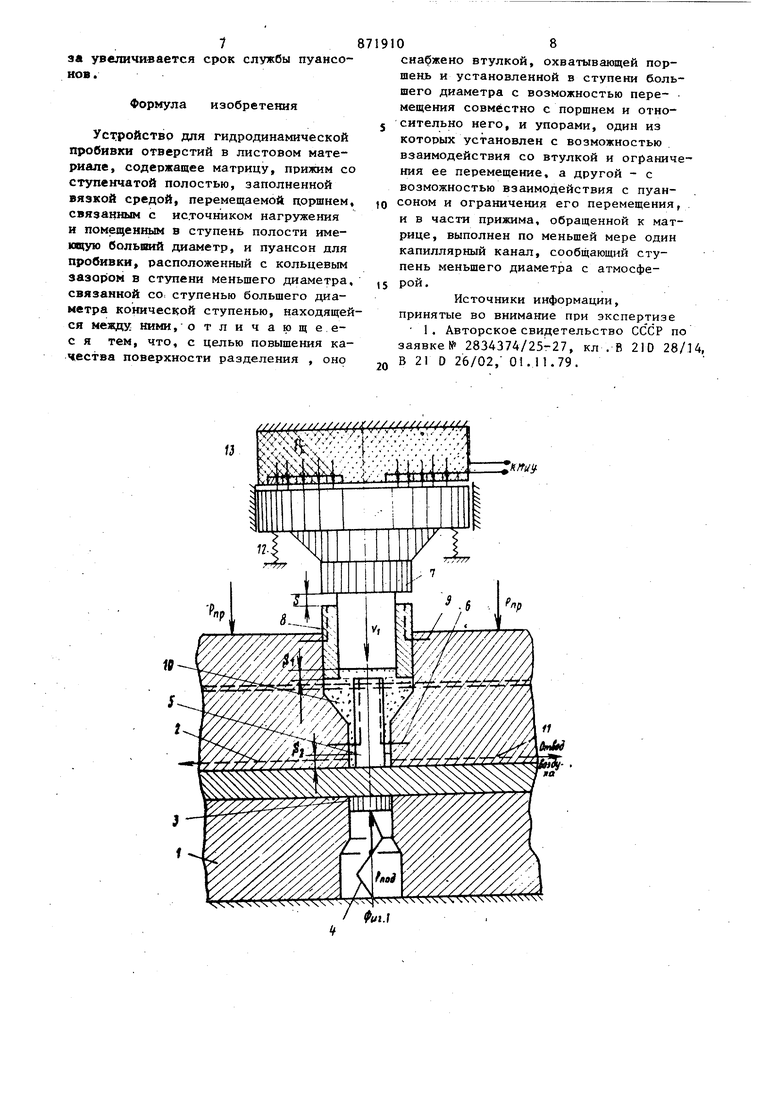

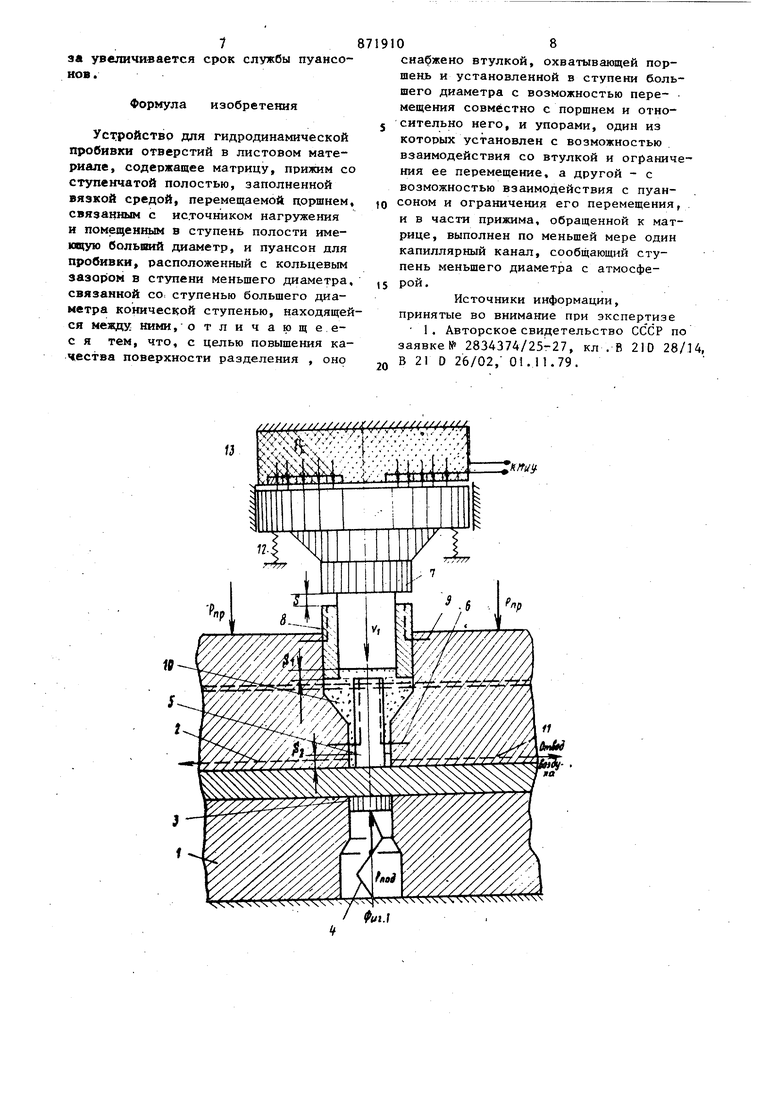

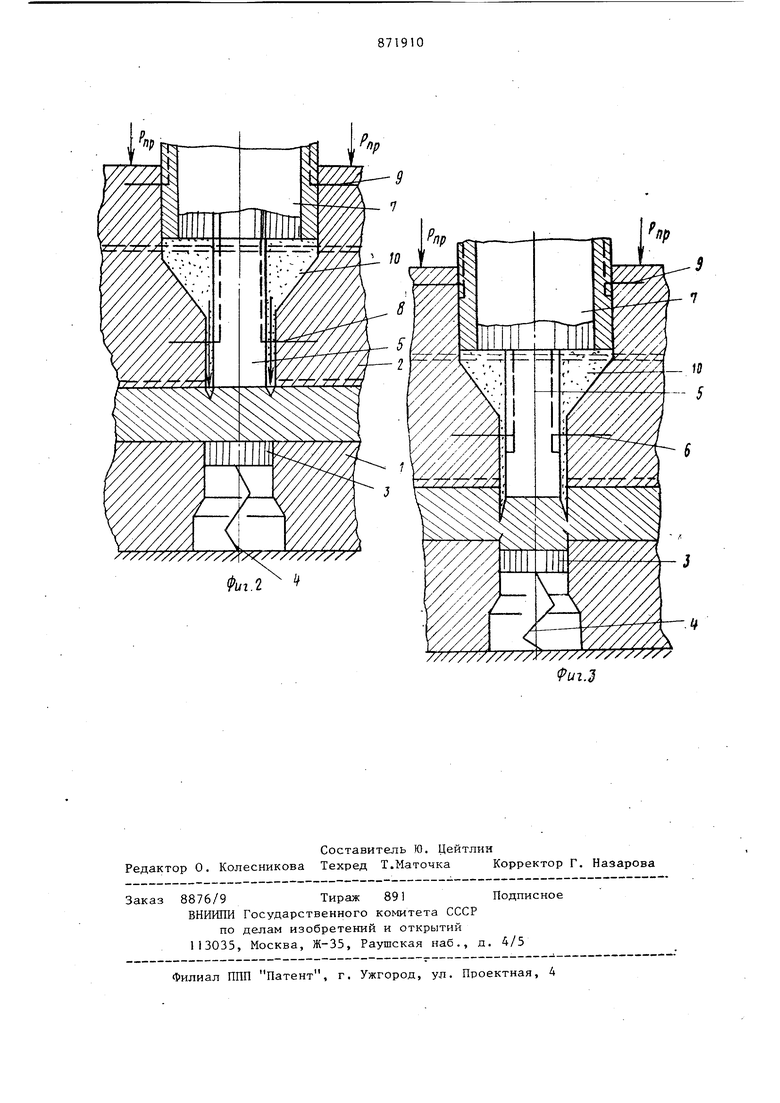

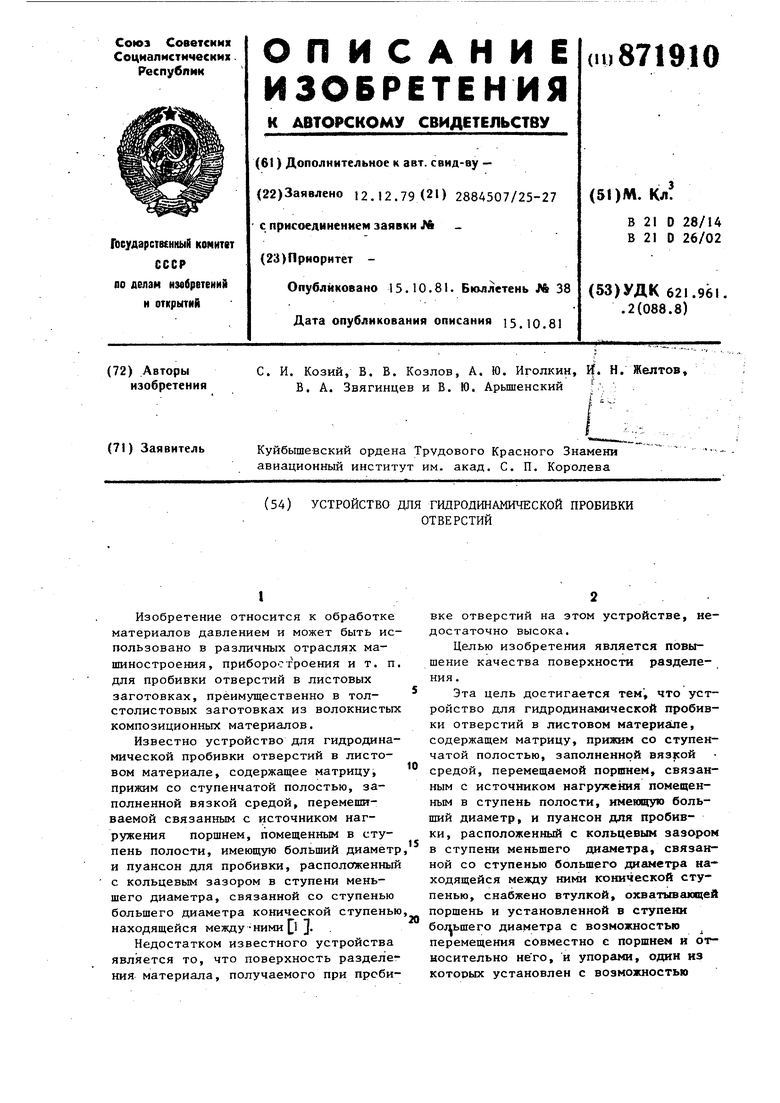

На фиг. 1 показано устройство в исходном положении, общий вид; на фиг. 2 - то же, в момент образования кольцевой трещины по сечению заготовки; на фиг. 3 - то же, в стадии разделения с опережаюпщм понижением разрушающей трещины относительно пуансона.

Устройство содержит матрицу 1, прижим 2, вкладыш 3 (пуансон подпора) , подпружиненный упругим элементом 4 и размещенный в отверстии матрицы, цилиндрический пуансон 5, расположенный в ступени с меньшим диаметром ступенчатого отверстия, выполненного в прижиме 2, упор 6, ограничиващий перемещение пуансона 5, расположенные в ступени отверстия в прижиме, имеющей больший диаметр, поршень 7 и охватывающую его втулку 8, установленную с возможностью осевого перемещения, ограниченного упором 9.

Между большей и меньшей ступенями отверстия в прижиме 2 расположена коническая ступень. Полость между прижимом 2, втулкой 8, поршнем 7 и пуансоном 5, по меньшей мере, частично заполнена вязкой средой 10. В прижиме 2, на его стороне, обращенной к матрице 1, выполнен, по меньшей мере, один капиллярный канал 11, сообщающий ступень отверстия с меньшим диаметром с матрицей. Поршень 7 имеет ступенчатую форму и снабжен пружиной 12, прижимающей его к индуктору 13, соединенному с магнитно-импульсной установкой (1ШУ) .

Устройство работает следующим образом.

В исходном положении заготовка размещена на матрице 1 и зажата прижимом 2, воронкообразное отверстие которой выполнено соосно с отверстием в матрице . Под заготовкой в отверстии матрицы 1 размещен вкладьип (пуансон подпора) 3 на упругом злементе 4. Диаметр отверстия в прижиме 2 имеет переменную величину. На высоте, равной приблизительно 1/3 высоты прижима 2, со сторо1 ы заготовки, диаiO4

метр отверстия наименьший и равен диаметру отверстия в матрице 1, на 1/3 высоты с противоположной стороны диаметр отверстия наибольший , Переход от

большего диаметра к меньшему имеет форму конуса. В нижней части прижима 2 для удаления воздуха выполнены радиальные капиллярные каналы 11. В отверстии прижима 2 с заданным зазором

установлен цилиндрический пуансон 5, зафиксированный от перемещения вверх упором 6 и способный пепемешаться только вниз (в сторону заготовки). Пространство между пуансоном 5 и стенками воронкообразного отверстия прижима 2 заполнено вязкой средой 10. В зазоре между пуансоном 5 и поверхностью ступени с наименьшим диаметром в прижиме 2 на высоте 2 заготовки вязкая среда отсутствует, В отверстии прижима 2 со стороны наибольшего диаметра размещена по посадке движения втулка 8, зафиксированная от пеоемещениЯ вверх упором 9 и способная перемещаться только вниз (в сторону

заготовки). Кроме того, нижняя торцовая поверхность втулки 8 расположена на одном уровне с верхней торцовой поверхностью пуансона 5. Во втулку 8 по посадке движения вставлен сту пенчатый поршень 7. Зазор S, между торцами пуансона 5 и поршнем 7 равен зазору S между верхней кромкой втулки 8 и ступенькой поршня 7. При разрядке МИУ под действием

силы Р. от индуктора 13 на ударник

т происходит сжатие вязкой среды и ее

разгон на пути S в кольцевом зазоре между пуансоном 5 и стенками воронкообразного отверстия в направляющей плите 2. Из условия неразрывности скорость метания V вязкой среды в кольцевом зазоре будет во столько раз больше скорости V перемещения удаоника, во столько раз площадь его торца F. больше площади поперечного сечения кольцевого зазора F : V .

При встрече летящей струи вязкой среды в кольцевом зазоре с заготовкой

-на поверхности последней возникает давление, величина которого определяется по формуле С-V, где 6 и С - константы для данной вязкой среды.

Таким образом, метаемая с большой скоростью V кольцевая струя при ударе о заготовку образует в последней кольцевой кратер, являющийся концент5ратором напряжений и источником воз никновения микротрещин, в которые за текает под давлением вязкая среда (фиг. З); ударную волну сжатия, расп ространяющуюся с определенной скоростью к режущим кромкам матрицы 1. На этапе разгона ударника втулка 8 и пуансон 5 благодаря фиксаторам 8 и 6 соответственно остаются неподвижными. Жесткость упругого элемента 4выбрана таким образом, что вкладьп (пуансон подпора) 3 также неподвижен. Прохождение ударной волны по сече нию заготовки и встреча ее с режущим кромками матрицы 1 предопределяет появление- микротрещин со стороны последних. Момент зарождения микротрещин по сечению заготовки соответствует моме ту выбора зазора S и началу сов;местного движения поршня 7 со втулко 8, пуансоном 5 вкладышем (пуансоном подпора) 3. При этом .площадь торца поршня 7 увеличивается на величину площади торца втулки 8 и в движение вовлекается застойная зона - объем вязкой среды 10, расположенный непосредственно под торцом втулки 8. В результате вызывается дополнительное увеливение скорости вязкой среды в кольцевом зазоре между пуансоном 5и отверстием наименьшего диаметра прижима 2, а следовательно, и давления вязкой среды. Вследствие этого скорость распространения разрушающей трещины превышает скорость перемещения пуансона 5 на всем сечении заготовки, что обеспечивает повышенное к чество поверхности разделения и умен шает в значительной степени как боковой, так и торцовый износ пуансона 5 (фиг. З). Количество втулок 8, их поэтапное включение в работу поршнем 7 определяет как величину, так и закон изменения скорости V истечения вязкой среды 10, а следовательно, закон изменения ее давления на заготов ку от времени и, в конечном итоге, закон изменения скорости распространения разрушающей трещины по сечению обрабатываемого материала. При необходимости, когда пробивается отверстие в заготовке с переменной прочностью по толщине (ярко выраженном ортотропном материале), процесс разделения может осуществляться не с возрастанием скорости 6 истечения вязкой среды в очаг деформации (как было ранее рассмотрено), а с ее убыванием (если прочность слоев заготовки, обращенных к матрице, ниже, чем прочность слоев заготовки, обращенных к пуансону). Таким образом, возможность регулирования скоростью истечения вязкой среды процесса разделения заготовок из волокнистых композиционных материалов, а следовательно, управления распространением разрушакщей трещины по сечению позволяет обеспечивать требуемое качество отверстий;точность, шероховатость- и прочг ность поверхности разделения, вибро- прочность и т.д., а также снижает технологическое усилие на пуансоне, что повышает стойкость оснастки. Предлагаемый способ опробован при пробивке отверстий 04 мм в листовой заготовке из углепластика КМУ-ЗЛ с перекрестным армированием и общей толщиной 5 мм. Оснастка изготавливается из стали У8А и имеет твердость после закалки HRC 68-60 ед. Порщень изготавливается из титана ВТ-14 и имеет диаметр 8 мм. Втулка,устанавливаемая по посадке движения в направляющую плиту, изготовлена из сплава В 95. Наружный диаметр втулки 14 мм, в качестве вязкой среды исппльзугот вазелин. Нагружение порщня осуществляется от МИУ Спазм-2М с максимально запасаемой энергией в 3 кДж. Подпор заготовки из волокнистого композиционного материала выполняют за счет усилия, создаваемого при пробивке отверстия04уО мм в заготовке из аналогичного материала с помощью дополнительной матрицы- с отверстием, размещенным соосно по отнощению к отверстию в основной матрице. Величины S, S и S д. соответственно равны 1,1 и 4 мм. Пробитые отверстия в КМУ-3 Л имеют точность 2-3 класса, щероховатость поверхности разделения 1,25, отличаются строгой цилиндричноСтью и по периметру отверстий отсутствуют какиелибо нежелательные отслаивания плакирукицего слоя из стеклопластика. Процесс разделения на данном устройстве не превыщает 100-300 мс и гарантирует требуемое качество получаемых отверстий. За счет создания переменной (возрастающей) скорости истечения вязкой среды в очаг деформации в 1,5-1,7 раэа увеличивается срок службы пуансо нов . Формула изобретения Устройство для гидродинамической пробивки отверстий в листовом материале, содержащее матрицу, прижим с ступенчатой полостью, заполненной вязкой средой, перемещаемой поршнем связанным с источником нагружения и помещенным в ступень полости имеИЧУЮ больвий диаметр, и пуансон для пробивки, расположенный с кольцевым зазором в ступени меньшего диаметра, связанной со. ступенью большего диаметра конической ступенью, находящей ся между ними, о тличающеес я тем, что, с целью повышения качества поверхности разделения , оно 08 снабжено втулкой, охватывающей поршень и установленной в ступени большего диаметра с возможностью пере- . мещения совместно с поршнем и относительно него, и упорами, один из КОТОРЫХ установлен с возможностью взаимодействия со втулкой и ограничения ее перемещение, а другой - с возможностью взаимодействия с пуансоном и ограничения его перемещения, и в части прижима, обращенной к матрице, выполнен по меньшей мере один капиллярный канал, сообщающий ступень меньшего диаметра с атмосферой. Источники информации, принятые во внимание ПРИ экспертизе . Авторское свидетельство СССР по Т., кл .В 210 28/14. В 21 D 26/02,- 01.11.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гидродинамической пробивки отверстий в листовом материале | 1979 |

|

SU863084A1 |

| Устройство для вырубки-пробивки | 1978 |

|

SU774699A1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Штамп для вытяжки ступенчатыхдЕТАлЕй | 1979 |

|

SU841713A1 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| Устройство для гидромеханической вытяжки | 1988 |

|

SU1558535A1 |

й : 5 - ч-Г-:к -:-х-:-:-:- хЧ :- л./..-.К-/,.-..../../

.

7///////////У

Авторы

Даты

1981-10-15—Публикация

1979-12-12—Подача