Изобретение относится к технологии получения сополимера изобутилена с изопреном (бутилкау ука) и может быть использовано в нефтехимической промышленности, а сополимер - в качестве исходного сырья при производстве автомобильных камер и других резиновых изделий.

Цель изобретения - повышение производительности, регулируемости и упрощения технологии процесса получения бутилкаучука.

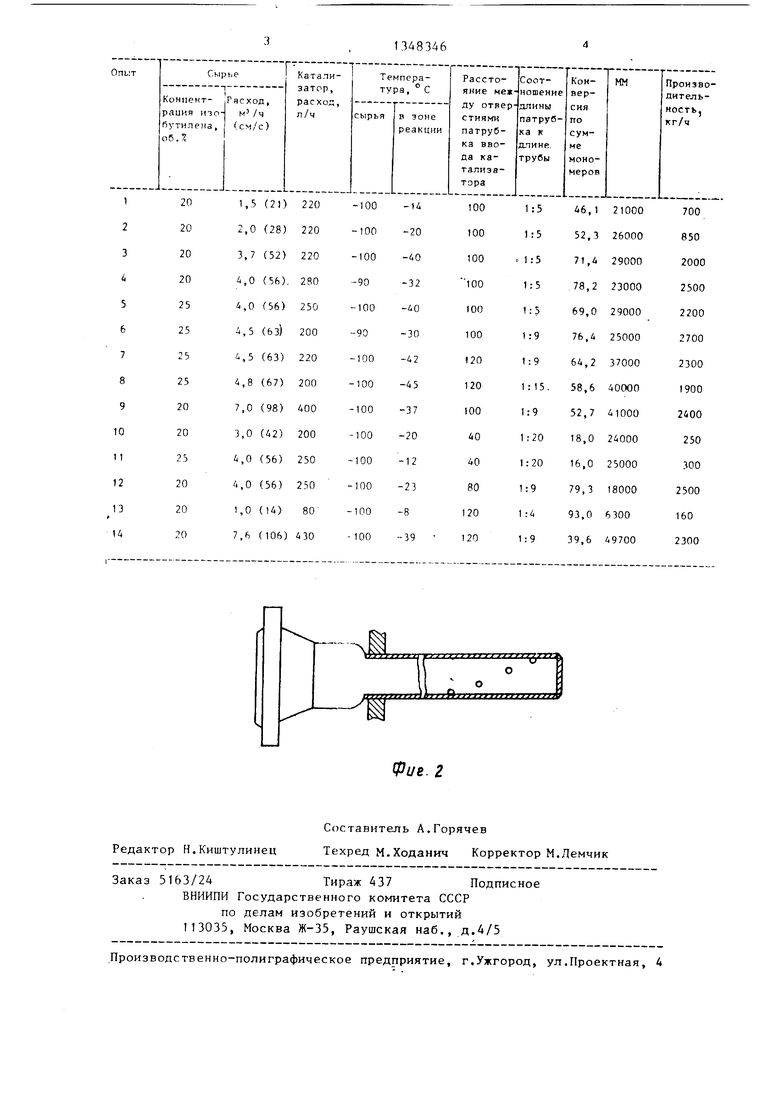

На фиг,1 показано устройство для осуществления способа; на фиг.2 - предпочтительное расположение отверстий на патрубке ввода катализатора.

Устройство выполнено в виде трубы 1 без охлаждающей рубашки с патрубком 2 ввода сырья и патрубком 4 ввода катализатора, соединенным с трубой фланцевым соединением 3.

Характерной особенностью реактора является то, что он выполнен в виде трубы без охлаждающей рубашки с патрубком для ввода катализатора, расположенным на входе трубы по ее оси и внутри ее с отверстиями, направленными под уг лом 90 к оси патрубка, а патрубок ввода сырья расположен на входе перпендикулярно к оси трубы, при этом соотношение длины трубы к ее диаметру составляет 300 - 400, соотношение длины патрубка для ввода катализатора к длине трубы от 1:5 до 1:15, соотношение длины патрубка к его диаметру 40 - 150, при этом отверстия на поверхности патрубка для ввода катализатора предпочтительно расположены по винтовой линии на расстоянии не менее 100 мм друг от друг

П р и м е р ы 1-9. Сополимериза- изобутилена с изопреном в растворе хлорэтила (сырье) проводят по непрерывной схеме, в качестве полимеризатора используют реактор в виде металлической трубы 1 (фиг.1) длиной 16000 мм и диаметром 50 мм с приваренным к ней патрубком 2 введения сырья. В реактор с помощью фланцевого соединения 3 вмонтирован патрубок 4 ввода катализатора, имеющий длину 1400 мм, диаметр 25 мм и равномерно распределенные по длине 12 отверстий диаметром 1,5 мм с расстоянием между ними 100 мм.

Перед райотой реактор-труба 1 с помощью фланца 3 и патрубка 4 подсо

5

0

5

единяют к линии подачи катализатора, а через патрубок 2 - к линии подачи сырья. Систему продувают инертным газом. Включают подачу предварительно охлажденного раствора катализатора (0,2%-ный раствор AlClj в хлорэти- ле) и устанавливают постоянную скорость его подачи через патрубок, 4. Через патрубок 2 подают с постоянной скоростью сырье (концентрация изобутилена 15-25 об.%, изопрена 1/8об.%) заданной температуры. Технологический режим (соотношение скоростей подачи сырья и катализатора) подбирают таким образом, чтобы обеспечить стабильную во времени работу реактора и получение бутилкаучука с требуемыми конверсиями и значениями молекулярных масс (Mf-l) .

Контроль за процессом осуществляют по температуре реакционной массы с помощью термопары и по конверсии с помощью отбора проб.

Операция по выделению бутилкаучука из реакционной среды и определение его свойств являются стандартными.

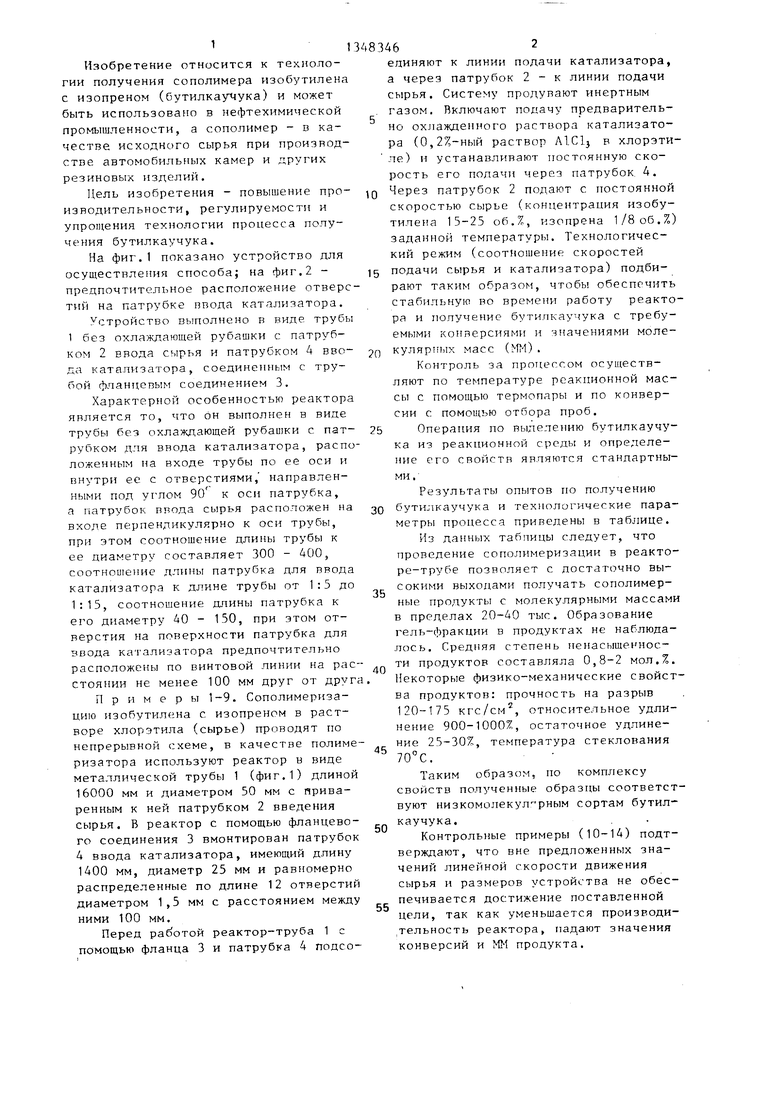

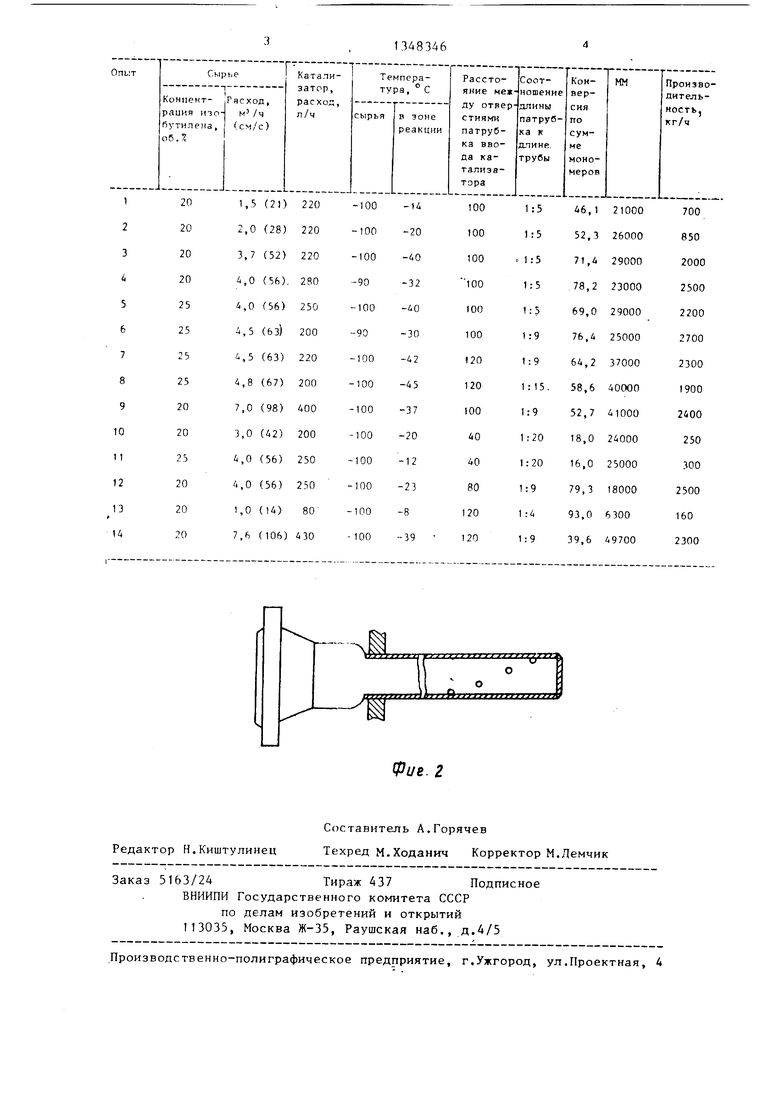

Результаты опытов по получению бутилкаучука и технологические параметры процесса приведены в таблице.

Из данных табпицы следует, что проведение сополимеризации в реакторе-трубе позволяет с достаточно высокими выходами получать сополимер- ные продукты с молекулярными массами в пределах 20-40 тыс. Образование гель-фракции в продуктах не наблюдалось. Средняя степень ненасышеннос- ти продуктов составляла 0,8-2 мол.%. Некоторые физико-механические свойства продуктов: прочность на разрыв 120-175 кгс/см, относительное удлинение 900-1000%, остаточное удлинение 25-30%, температура стеклования .

Таким образом, по комплексу свойств полученные образцы соответствуют низкомолекул рным сортам бутил- каучука.

Контроль)ые примеры (10-14) подтверждают, что вне предложенных значений линейной скорости движения сырья и размеров устройства не обеспечивается достижение поставленной цели, так как уменьшается производительность реактора, падают значения конверсии и ММ продукта.

0

5

0

0

5

1

2

3

5

6

7

8

9

0

1

2

3

4

20 20 20 20 25 25 25 25 20 20 25 20 20 20

1,5(21)220

2,0(28)220

3.7(52)220 4,0(56).280 4,0(56)250 4,5(63)200

4.5(63)220

4.8(67)200 7,0(98)400 3,0(42)200 4,0(56)250 4,0(56)250 1,0(14)80

7.6(106)430

Редактор Н.Киштулинец

Фив. г

Составитель А.Горячев

Техред М.Ходанич Корректор М.Демчик

Заказ 5163/24Тираж 437 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

100

too

100

90

100

0

100

100

100

100

100

100

00

00

-14

-20

-40

-32

-ЛО

-30

-42

-45

-37

-20

-12

-23

-8

--39

100

too

100

100

100

100

120

120

100

40

40

80

120

120

1:5

1:5

. 1:5

1:5

:5

1:9

1:9

1:15.

1:9

1;20

1:20

1:9

1 :4

1:9

46, 1 52,3 71,4 ,78,2 69,0 76,4 64,2 58,6 52,7 18,0 16,0 79,3 93,0 39,6

21000

26000

29000

23000

29000

25000

37000

40000

41000

24000

25000

18000

6300

49700

700 830 2000 2500 2200 2700 2300 1900 2400 250 300 2500 160 2300

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров изобутилена и устройство для его осуществления | 1979 |

|

SU778199A1 |

| Способ получения полимеров изобутилена | 1980 |

|

SU946211A1 |

| Способ получения полимеров изобутилена и устройство для его осуществления | 1980 |

|

SU860470A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2462447C1 |

| РЕАКТОР СОПОЛИМЕРИЗАЦИИ ИЗОБУТИЛЕНА С БУТИЛЕНАМИ | 1988 |

|

RU1630066C |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Советская энциклопедия/ Под ред | |||

| А.М.Прохорова и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Деревобетонный каток | 1916 |

|

SU351A1 |

Авторы

Даты

1987-10-30—Публикация

1983-12-05—Подача