1

Изобретение относится к прокат-ному производству, а именно к кснст-- рукциям прокатных станов с волновым движением прокатываемого металла,, и может быть использовано на машино- строительнЕ 1х и металлургических заводах преимущес ; веяно для листовой прокатки труднодеформируемых заготовок.

Цель изобретения расшир ение технологических воэмохшостей путем обеспечения регулирования тол1ци - ы прокатываемого металла в процессе прокатки.

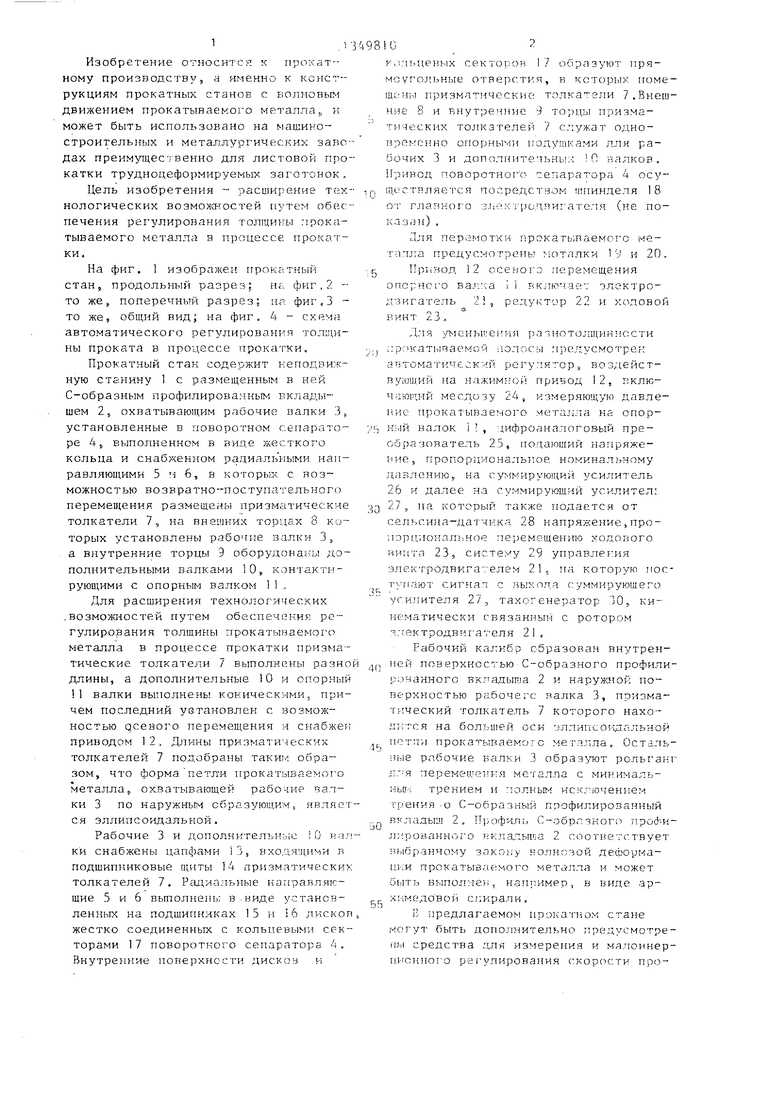

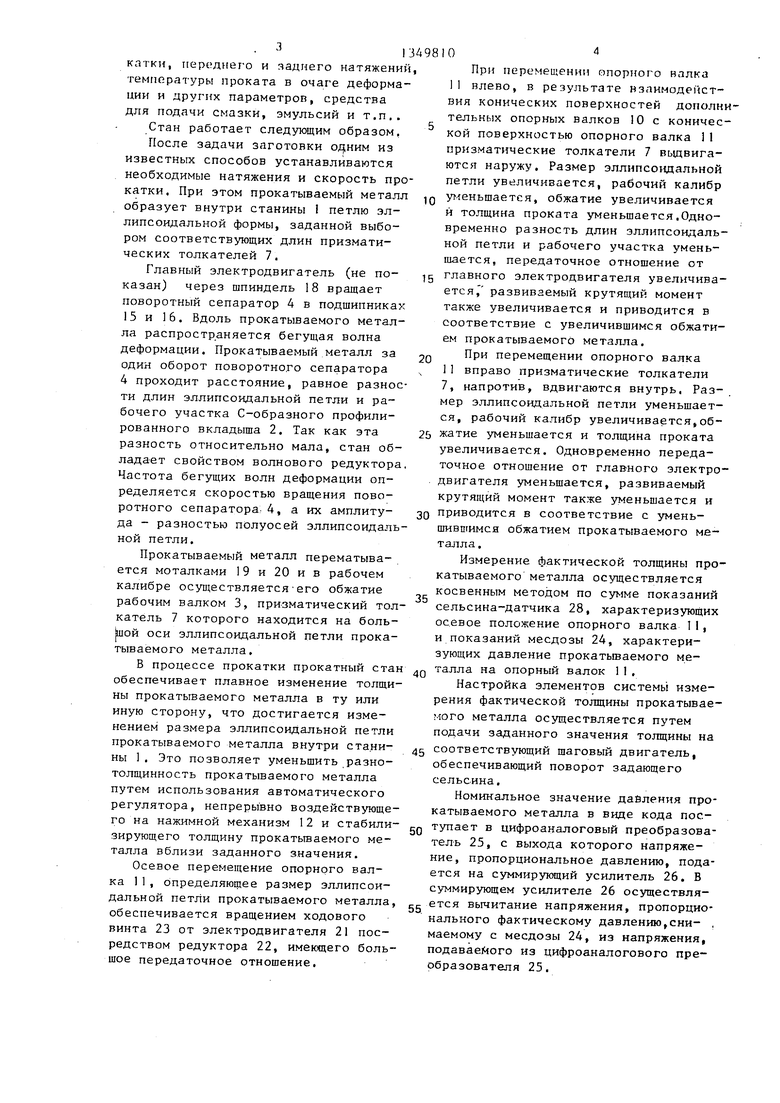

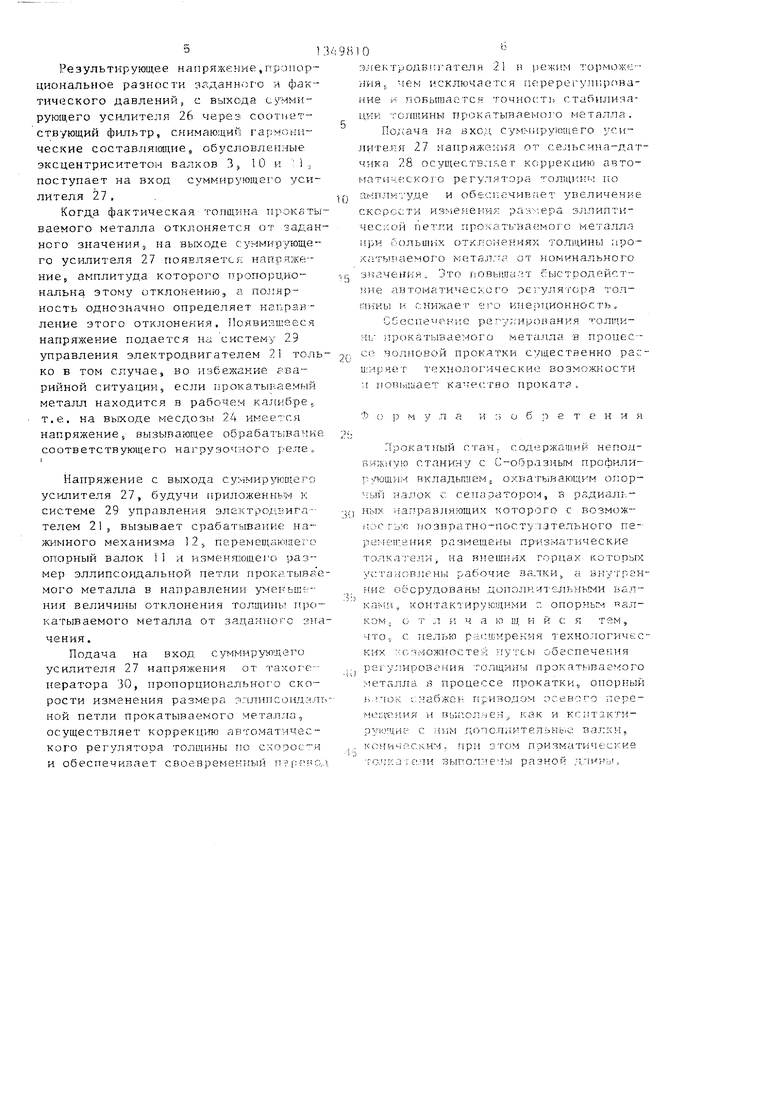

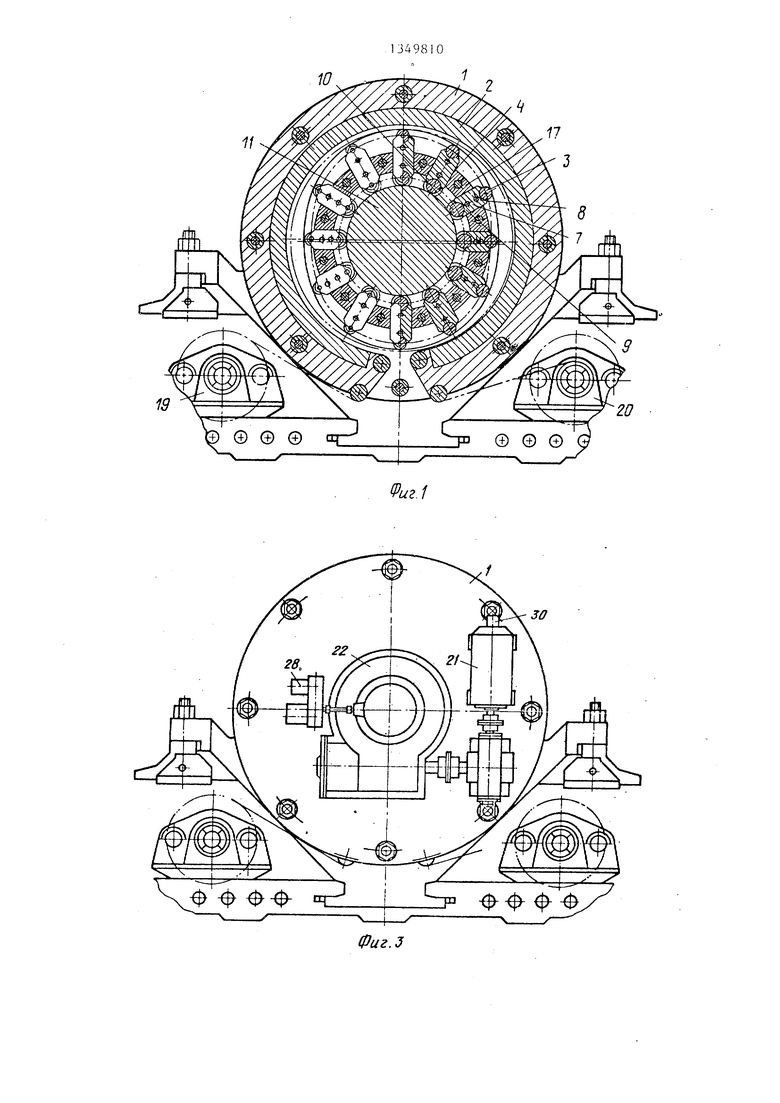

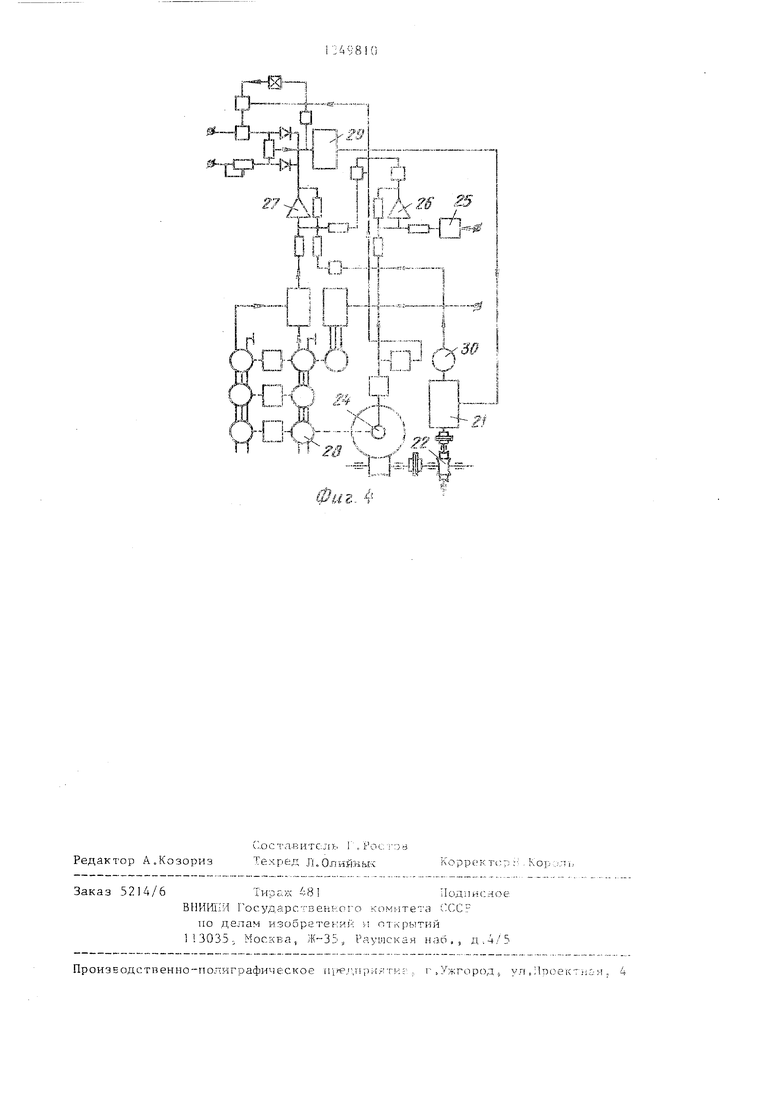

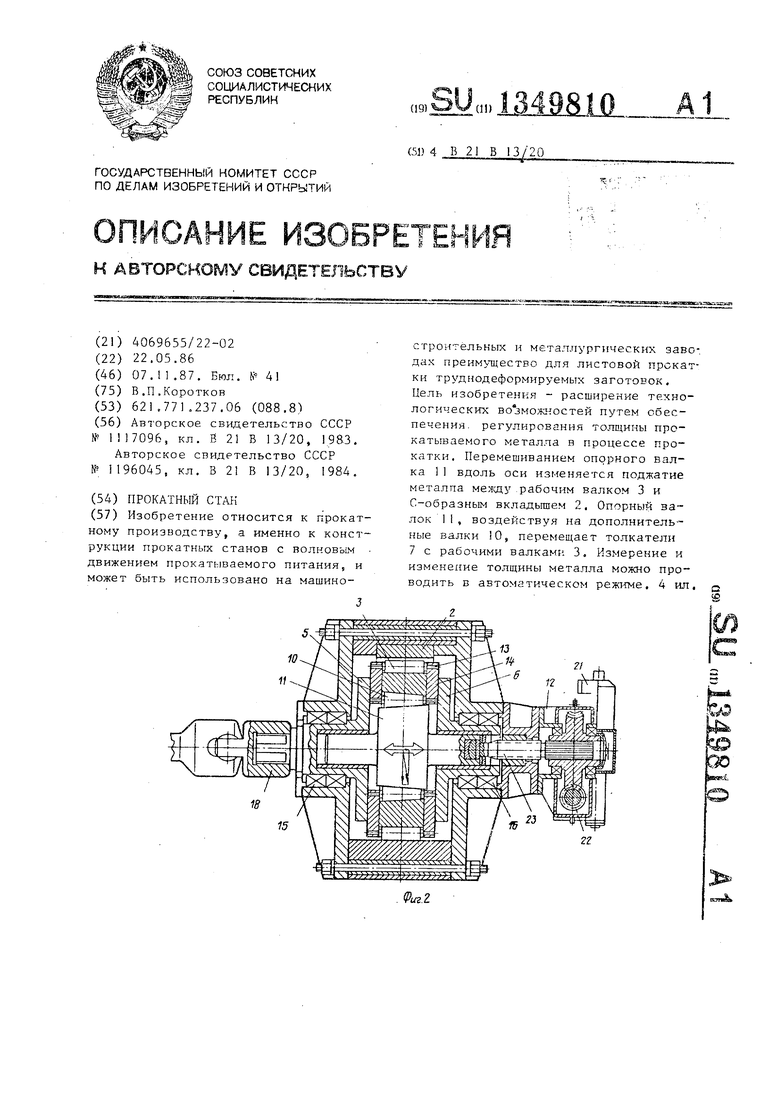

На фиг. 1 изображен прокатг ый стан, продольный разрез; iui- фиг , 2 - то же5 поперечный разрез; на фиг,3 то же, общий вид; на фиг. 4 - схема автоматического регулирования тольчи- вы проката в процессе прокатки.

Прокатный стак содержит неподвиж- ную станину 1 с размещенным в ней С-образным профилирова.чным вкладь5- шем 2, охватывающим рабочие валки 3,.. установленные в поворотном сепараторе 4j выполненном в виде жесткого кольда и снабженном радиальными направляющими 5 и 6, в которых с возможностью во зв ра тно-п ос тул а т ель ног о перемещения размещены призматичес;кие толкатели 7, на внешних торцах о KCJ- торых установлены рабочзге валки 3, а внутренние торды 9 оборудованы дополнительными валками 10, контакти- руюа;ими с опорным валком 1 „

Для расщирен-ия технологических .возмож 4остей путем обеспечетчия регулирования толщины прокатгзпзаемого металла в процессе прокатки призматические толкатели 7 выполнеи:ы разно длины, а дополнительные 10 и опорный И валки выполнень коническими, причем последний увтановлен с возможностью Qcesoro перемещения и снабжен приводом 12. Длины призматических толкателей 7 подобраны таким образом, что форма петл и прокатываемого металлаf охватывающей рабочие валки 3 по наружньпч образующим, является эллипсоидальной.

Рабочие 3 и дополнительные 10 Hajr ки снабжены цапфами 13, вхо.цящими в подшипниковые щиты 14 пр15зма гических толкателей 7. Ргщиальные направляющие 5 и 6 вьтолнень; в.виде установленных на подшипниках 15 и s6 дисков жестко соединенных с кольцевыми секторами 17 поворотного сепаратора 4 . Внутренние поверхности дисков и

i.n

198102

г,;:гьце1 ых секторов 1 образуют прямоугольные отверс тия, в которых номе- шоны 1;ризматические толка ели 7.Внеш- HPie S и внутренние 9 торцы призма- ч е с к lix толкателей 7 с. гужат одновременно опорными подушками для рабочих 3 и дополните тьнь;:-: 0 валков. Привод поворотног о сепаратора 4 осу- дествляется посредством п пинделя 18 О г глар.ког о 3,ieK гродпигате;1я (не показан) .

Для перемотки Г1рокать;ваемого металла преду ---ютрень ;-юталки 19 и 20.

Прмвод 12 осевог э перемещения опорного валха i 1 включав : электро зигатель 21, редуктор 22 и ходовой

а винт 3,

Дл я хтм ей Ы1 е н и и р л т но то лщик ю с ти :;рокат| ваемой полосы предусмотрен автоматический регулятор, воздействующий на нажим юй привод 2, включающий месдозу 24, измеряющую давле- liHC прокат ываемого мета.т;ла на опор- ;-:ый валок 1 , цифроаналогов-ый преобразователь 25, подающий напряжение, пропорци ональпое номинальному давлению,, на суммирующие усилитель

26и далее на суммирующий усилител:

27,, на который также подается от сел сина-датчиК . 28 напряжение про- пэрциоиал:-1ное r epeмeщeни J ходового виита 23, систему 29 управления электродвигателем 21, тга которую поступают сигнал с ныходя суммирующего угииителя 27, тахогенератор 30. кинематически связанный с ротором з:гектродвиг-а7 еля 21 .

Рабочий калибр образован внутрен30

.

ней поверхностью

Ь

-образного профили- pviBaHHoro вкладыгаа 2 и наружной поверхностью рабочего валка 3, призматический толкатель 7 которого находится на большей оси уллиг(со 1дальной Т1етл | прокатываемого металла, Осталь- ые рабочие вг1лк.и 3 образуют рольганг д, Я перемешет ия металла с минималь- ;ibn- , трением и полным исключением грения О С-образный профилированный

п.

ил;

л;- рованного ккладыша 2 соответствует вр |бранному зако1;у нолнозой деформа- ШчИ прокатываемого металла и может быть выпол:- еи, нагпп- мер, в виде ар- лимедо вой с;:ира.пи.

Е предлагаемом иро атиом стане могут быть дополнительно предусмотре- fibi средства для измерения и малоинер- иионного ре 1 улирования скорости про. 1

катки, переднего и заднего натяжений темпоратуры проката в очаге деформации и других параметров, средства для подачи смазки, эмульсий и т.п..

Стан работает следующим образом.

После задачи заготовки од|ним из известных способов устанавливаются необходимые натяжения и скорость прокатки. При этом прокатываемый металл образует внутри станины I петлю эллипсоидальной формы, заданной выбором соответствующих длин призматических толкателей 7,

Главный электродвигатель (не по- казан) через шпиндель 18 вращает поворотный сепаратор 4 в подшипниках 15 и 16, Вдоль прокатываемого металла распространяется бегущая волна деформации. Прокатываемый металл за один оборот поворотного сепаратора 4 проходит расстояние, равное разности длин эллипсоидальной петли и рабочего участка С-образного профилированного вкладыша 2, Так как эта разность относительно мала, стан обладает свойством волнового редуктора Частота бегущих волн деформации определяется скоростью вращения поворотного сепаратора/ 4, а их амплиту- да - разностью полуосей эллипсоидальной петли.

Прокатываемый металл перематывается моталками 19 и 20 и в рабочем калибре осуществляетсяего обжатие рабочим валком 3, призматический толкатель 7 которого находится на боль- Ьой оси эллипсоидальной петли прокатываемого металла,

В процессе прокатки прокатный стан обеспечивает плавное изменение толщины прокатываемого металла в ту или иную сторону, что достигается изменением размера эллипсоидальной петли прокатываемого металла внутри стани- ны 1, Это позволяет уменьшить разно- толщинность прокатываемого металла путем использования автоматического регулятора, непрерывно воздействующего на нажимной механизм 12 и стабили

зирующего толщину прокатьшаемого металла вблизи заданного значения.

Осевое перемещение опорного валка 1 1 , определяющее размер эллипсоидальной петли прокатываемого металла, обеспечивается вращением ходового винта 23 от электродвигателя 21 посредством редуктора 22, имеющего большое передаточное отношение,

д

g о 5 о

Q g

5

0

5

10

При перемещении опорного нллка 11 влево, в результате взаимоде1Чст- вия конических поверхностей дополнительных опорных валков 10 с конической поверхностью опорного валка I1 призматические толкатели 7 выдвигаются наружу. Размер эллипсовдальной петли увеличивается, рабочий калибр у еньшается, обжатие увеличивается и толщина проката уменьшается,Одновременно разность длин эллипсоидальной петли и рабочего участка уменьшается, передаточное отношение от главного электродвигателя увеличивается, развиваемый крутящий момент также увеличивается и приводится в соответствие с увеличившимся обжатием прокатываемого металла.

При перемещении опорного валка 11 вправо призматические толкатели 7, напротив, вдвигаются внутрь. Размер эллипсоидальной петли уменьшается, рабочий калибр увеличивается,обжатие уменьшается и толщина проката увеличивается. Одновременно передаточное отношение от главного электродвигателя уменьшается, развиваемый крутящий момент также уменьшается и приводится в соответствие с уменьшившимся обжатием прокатываемого металла ,

Измерение фактической толщины прокатываемого металла осуществляется косвенным методом по сумме показаний сельсина-датчика 28, характеризующих осевое положение опорного валка 11, и показаний месдозы 24, характеризующих давление прокатьшаемого металла на опорный валок 11,

Настройка элементов системы измерения фактической толщины прокатываемого металла осуществляется путем подачи заданного значения толщины на соответствующий шаговый двигатель, обеспечивающий поворот задающего сельсина.

Номинальное значение давления прокатываемого металла в виде кода поступает в цифроаналоговый преобразователь 25, с выхода которого напряжение, пропорциональное давлению, подается на суммирующий усилитель 26, В суммирующем усилителе 26 осуществляется вычитание напряжения, пропорционального фактическому давлению,сни- , маемому с месдозы 24, из напряжения, подаваемого из цифроаналогового преобразователя 25,

51

1: езультнрующее напряжение, проиор- ;иоиальное разности ааданног О и фактического давлений, с выхода суммирующего уси.аителя 26 через соответствующий фильтр, снимающий г армокя- ческие составляклцие, обуслоБле;|1ные эксцентриситетом валков 3, 10 и поступает на вход суммирующего усилителя 27 ,

Когда фактическая толщина прокатываемого металла отклоняется от заданного значения, iia выходе суммир угоще-- го усилителя 27 появляется; напряже,-- ниВр амплитуда которого пропорциональна этому отклонению, а полярность однозначно определяет направление этого отклонения. Появизтлаеся напряжение подается на систему 2Э управления электродвигателем 21 только Б том случае, во избежание аварийной ситуации, если 11рокаты:1 :аемый металл находится в рабочем калибре т.е.. на вьжоде месдозы 24 имее ся напряжение 5 вызывающее обрабатывание

соответствующего нагрузоч::-1ого р-еле „ i

Напряжение с выхода су мируюп4его уст шителя 27, будучи приложеннь м к системе 29 управления электрса зига- телем 21, вь зывает срабатывание нажимного механизма 1 2 , переме1л;аюшего опорный валок 11 и изменяющего размер эллипсоидальной петли прокатываемого металла в направлении умеь ьш;-;- НИИ величины отклонения толщинь прокатываемого металла от заданного значения .

Подача на вход суммирутощего усилителя 27 напряжения от тахоге-- нератора 30, пропорциональнот о скорости изменения размера зллинсоидзл ь ной петли прокатываемого метал.па, осуществляет коррекцию автоматического регулятора толщины по скорос-.ч и обеспечивает своевреь ек11ый п

10

э.иектродвгггателя 21 в торможе-- kfi-iHt чем 1-;скл1очается nt .pepcryjHip Ba- ние ; - повьпнастся: точнос;ть стабилизации (щины прокатываемого металла.

Г1о/(ача i-ia вхо/л cyMMHpyieEiiero уси- лител 27 напряженп я от сельсина-датчика 28 осуществляет коррекцию авто- матнчсског о регулятора -ол1и1;н1-1 но ампли уде и обеспечивает увеличение скорости из 1е1 ения раз мера зллипти- чес1-;ой пет. гфок.ать ваимог о металла при ooHbuU ix отклон,е - Иях толщины иро- катынаемогч) металла от номинального значения. Это повыша. сыстродейст- ие автоматического регулятора тол- KiHHb) и с;нижает инерционность,

ССеспечснис регу:гир(лшния | олщи- яь прокатываемого металла в процессе- волновой прокатки существенно рас- U. и р я е Т те хн о л о i и ч е с к и е в о з м ожн ости ;г iiOBiniiiaeT качество проката ,

б

т

н и я

Лрокат1 ый стан, сод( непод- Биж:Гу ю станинз/ с С-образным профили- Р:лощ} м вкладышем 5 охватывающим ог;ор- налок с сеткзраторо и, в радиальг() ны чаг равлянзщих которого с возможное гью иозвратно-постулзтельного пе-- ретчс-ш йния размещены пр-изматические толка ч :ли; на внешних горцах которых установлены рабочие залкИ;, а внутран- ннг оборудонаны дополи4Tej4bHbMH вал- , контактирующими с онорньм валком. С т л и ч а ьл щ и и с я тем, что. с нелью ру 1:ширекия технологических ;-:сяможностей ггутсм обеспечения

,. оег лиоования толщины прокать ваемого

.;,.-металла в процессе прокатки, опорный лок (..;- абжек нриводом осевого пере- Mei;v«Mu K и выполнен,; как и кст акти- рую цир с ним дочслнительнь.е ватгки, I-, JTOHH RCKHM, при этом призматические то. ;ка: ли зыполчечы разной дчин;: к

10

э.иектродвгггателя 21 в торможе-- kfi-iHt чем 1-;скл1очается nt .pepcryjHip Ba- ние ; - повьпнастся: точнос;ть стабилизации (щины прокатываемого металла.

Г1о/(ача i-ia вхо/л cyMMHpyieEiiero уси- лител 27 напряженп я от сельсина-датчика 28 осуществляет коррекцию авто- матнчсског о регулятора -ол1и1;н1-1 но ампли уде и обеспечивает увеличение скорости из 1е1 ения раз мера зллипти- чес1-;ой пет. гфок.ать ваимог о металла при ooHbuU ix отклон,е - Иях толщины иро- катынаемогч) металла от номинального значения. Это повыша. сыстродейст- ие автоматического регулятора тол- KiHHb) и с;нижает инерционность,

ССеспечснис регу:гир(лшния | олщи- яь прокатываемого металла в процессе- волновой прокатки существенно рас- U. и р я е Т те хн о л о i и ч е с к и е в о з м ожн ости ;г iiOBiniiiaeT качество проката ,

б

т

н и я

ю

11

17

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1421436A1 |

| Прокатный стан | 1984 |

|

SU1196045A1 |

| Прокатный стан | 1986 |

|

SU1338907A1 |

| Прокатный стан | 1983 |

|

SU1117096A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU505462A1 |

| Способ регулирования толщины полосы на прокатном стане | 1979 |

|

SU977077A1 |

| Прокатный стан | 1984 |

|

SU1174106A1 |

| Листопрокатная клеть дуппель-кварто | 2020 |

|

RU2758397C1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

Изобретение относится к прокатному производству, а именно к конструкции прокатных станов с волновььм движением прокатываемого питания, и может быть использовано на машиностроительных и металлургических заводах преимущество для листовой прокатки труднодеформируемых заготовок. Цель изобретения - расширение технологических во зможностей путем обеспечения, регулирования толщины прокатываемого металла в процессе прокатки. Перемешиванием опорного валка 11 вдоль оси изменяется поджатие металпа между .рабочим валком 3 и С-образным вкладышем 2, Опорный валок 11, воздействуя на дополнительные валки 10, перемещает толкатели 7 с рабочими валками 3. Измерение и изменение толщины металла можно проводить в автоматическом режт-гме, 4 ил. а & Б 22

30

Фиг.З

Д 7UUHJ/pi -

t -4-c;ii I

П П -

us

i

I rn 4.

i-

-|- W-j-jJ

ГП|.ДД I.J

0 : X - rV

Г1. I Й4; -f- V -C . -b-.

Лх

v

,

Редактор А.Козориэ Заказ 5214/6

Тирахс 48 Подписное

ВНИИПИ Г осударственього комитета ССС

но делам изобретений я от;-;рытнй 113035; Москва, Ж-35. Раушская наб,, д,4/5

ПроиэЕодственно-полиграфическое 1Г1,г:,при ятк;- , г .Ужгород, ул,Проект..

| Прокатный стан | 1983 |

|

SU1117096A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-22—Подача