(54) СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1014612A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1974 |

|

SU529864A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU505462A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 1972 |

|

SU356004A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Способ автоматического регулирования толщины полосы | 1981 |

|

SU1005970A1 |

Изобретение относится к прокатке листов и полос преимуш,ественно в реверсивных клетях кварто.Наиболее близким к предлагаемому по технической супдности и достигаемому результату является способ прокатки в клети кварто, оборудованной гидроцилиндрами распора подушек опорных валков, регулятором давления жидкости в гидроцилиндрах распора подушек опорных валков, состоящий в измерении, сравнении с заданным и стабилизации усилия прокатки 1.

Недостатком указанного способа регулирования толшины полосы является то, что устраняя продольную разнотолщинность в первых проходах увеличивает неравномерность механических свойств по длине полосы, присущую любому прокату, что затрудняет дальнейшее выравнивание полосы по толщине.

Цель изобретения - выравнивание механических свойств и разнотолщинности проката по длине полосы.

Поставленная цель достигается тем, что в способе, состоящем в измерении, сравнении с заданным и стабилизации усилия прокатки, регулирование производят в два

этапа, причем до обжатий 15-25%-ную прокатку производят при постоянном усилии прокатки, а на втором этапе измеряют, сравнивают с заданной и стабилизируют толщину полосы.

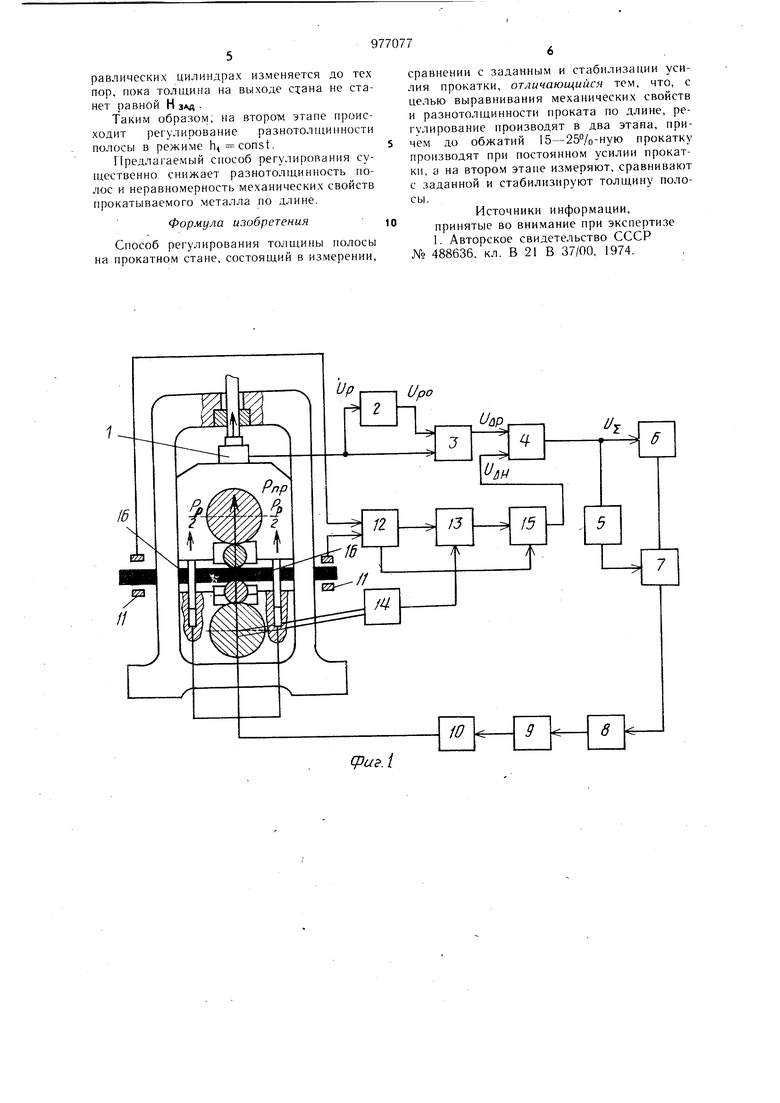

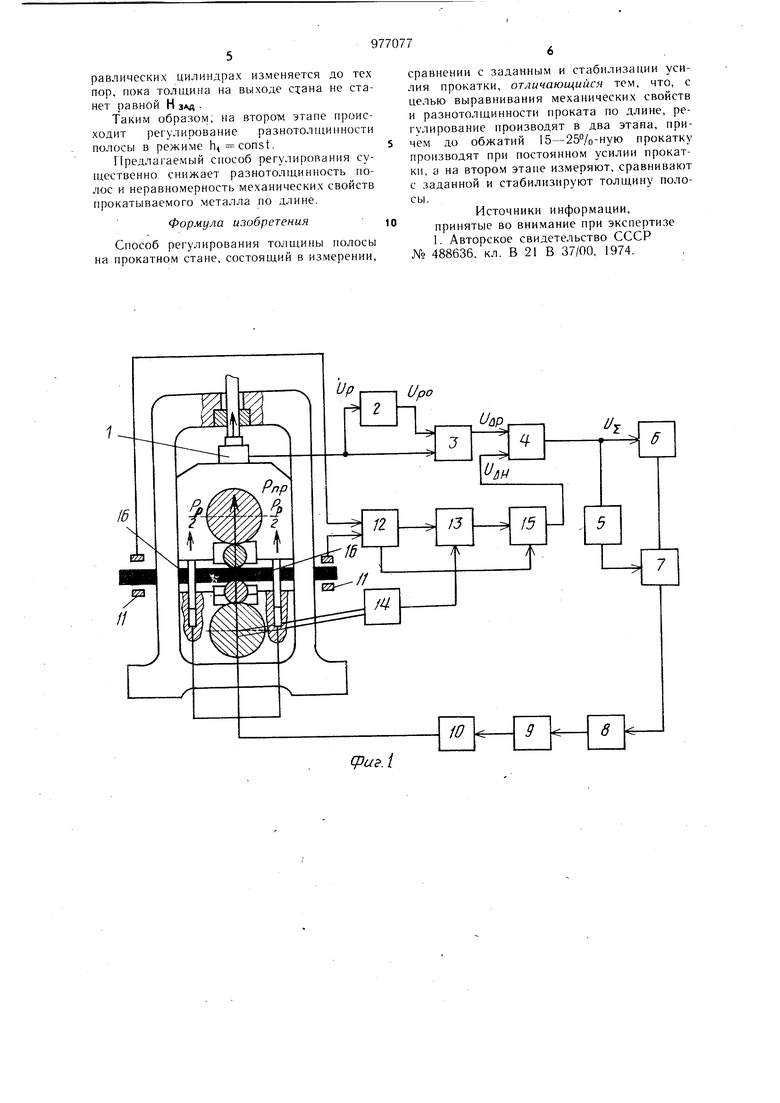

На фиг. 1 представлена блок-схема уст: ройства для реализации способа; На фиг. 2 диаграммы изменения давления в зависимости от толщины.

Устройство содержит месдозу 1, запоминающий блок 2, блок 3 сравнения, су.мми10рующий блок 4, релейный блок 5, частотноимпульсный модулятор (ЧИМ) 6, транзисторный ключ 7, блок 8 управления шаговым двигате/ieM 9, регулятор 10 давления, толщиномеры 11, узел 12 Направления прокатки, блок 13 регулирования толщины полосы по сигналам толщиномера, датчик 14 импульсов установленного на валу двигателя клети ключ 15, гидравлические цилиндры 16 распора клети.

Абсциссы диаграмм (фиг. 2) характе20ризуют величину толщины полосы, а ординаты - усилие, воздействующее на полосу и вызывающее деформацию клети стана.

Абсцисса точки А характеризует толщину полосы h после процесса прокатки при исходной толщине ho. Если исходная толщина увеличивается HaShq, то усилие прокатки изменится на величину дР. Новое значение толщины hi, на выходе в этом случае характеризуется абсциссой точки В.

При режиме поддержания ностоянного давления (Рпр const), усилие нрокатки будет снижено на величину дР, что при этом в соответствии с диаграммой новое значение толпхины будет h. В соответствии с диаграммой (фиг. 2) разнотолнхинпость увеличится HI г, , или уменьп1ится h, h, за счет снижения усилия предварительного распора на величину uQ.

Абсцисса точки С будет соответствовать значению толщины полосы после Первого этапа регулирования.

При этом в первом случае разнотолщинпость несколько увеличится, а во втором незначительно уменьшится, но в обоих случаях в известной, мере происходит выравнива1 ие механических свойств металла по длине полосы. При этом в первых проходах (при обжатиях порядка 15 -25°/о) происходит интенсивный наклеп металла, а в последующих проходах интенсивность наклепа значительно снижается. Поэтому па втором этане регулирования (h -const) механические свойства изменяются незначительно.

На втором этапе регулирования поддерживается постоянной толщина полосы (h,-const), выходная тлшина полосы hi соответствуетабсциссе точки Д, ордината которой на диаграмме соответствует значению Рпр Рпр , а па диа|-рамме - значению

Pi f

Если исходная толщина полосы уменьП1ИТСЯ naShq, то рассмотренпые диаграммы сдвинутся по оси ординат в противоположную сторону.

Таким образом, по предлагаемому способу регулирование осуществляется этапа, впачале в первых проходах выравпивают механические свойства по длине полосы, причем разнотолщинность может как увеличиваться, так и уменьшаться, а затем выравнивают толщину полосы.

Способ реализуется следующим образом.

Перед началом Г1рокатки устанавливается начальное давление рабочей жидкости в гидравлических цилиндрах 16 таким образом, чтобы имелась возможность регулирования давления в обе стороны. В процессе заправки полосы в стан и установки электромеханическим нажимным устройством необходимого размера полосы напряжение Up , снимаемое с месдозы 1 и пропорциональное давлению в клети Pj , которое равно сумме давлений прокатки Pf,p и распора Рр, записывается в запоминающий блок 2. При этом давление в гидравлических цилиндрах остается постоянным. На первом этапе (в первых проходах) в процессе прокатки снимается сигнал изменения толщины

полосы с толщиномера 11, установленного на выходе стана, через узел 12 направления прокатки, в котором вырабатывается сигнал управления ключом 15, запрещающий прохождение сигнала на вход суммирующего блока 4, выработанного блоком

13регулирования толщины полосы и датчиком 14 импульсов.

Усилие, измеряемое месдозой 1, изменяется в зависимости от толщины прокатываемого металла на входе стана и других воз.мущающих воздействий. Изменение сигнала месдозы приводит к появлению )ia выходе блока 3 сигнала рассогласования , который проходит через су.ммирующий блок 4. Сигнал UE. поступает на вход ЧИМа

6, который преобразует его в модулированную по частоте и знаку последовательность прямоугольных импульсов. При превышении сигналом Uc заданной зоны нечувствительности срабатывает релейный блок 5 и

Q открывается транзисторный ключ 7, через который импульсы с выхода ЧИМа поступают на вход блока 8 управления шаговым двигателем 9. Перемещаясь в требуемом направлении ротор шагового двигателя воздействует на регулятор 10 давления. В ре5 зультате давление в гидравлических цилиндрах 16 изменяется до тех пор, пока сигнал на выходе месдозы не станет равным заданному значению PZ Up, . При этом релейный блок 5 возвращается в исходное сосц тояние, ключ 7 закрывается и шаговый двигатель 9 останавливается. При повторном изменении си1-нала месдозы автоматическое устройство работает аналогично. Таким образом, стабилизируется давление Р в клети, действующее на месдозу. При это.м выравниваются механические свойства прокатываемой полосы и частично корректируются разнотолщинность.

На втором этапе (в лоследующих проходах при обжатиях свыше 15- 25°/о) в

° процессе прокатки в узле 12 направления прокатки вырабатывается сигнал управления ключом 15, разрещающий прохождение, сигнала, пропорционального отклонению толщины UuH , сформированного блоком 13

5 регулирования толщины полосы и датчиком

14импульсов. Сигналы Ьял и Unp суммируются в блоке 4.

При этом в суммирующем блоке 4 вырабатывается новое значение сигнала LX , ЧИМ 6 преобразует сигнал Ug в модули0 рованНую по частоте и знаку последовательность прямоугольных импульсов.

Если сигнал Ug превышает заданную зону нечувствительности, срабатывает релейный блок, открывается транзисторный ключ,, через который импульсы с выхода ЧИМа поступают на вход блОка 8 управления шаговым двигателем 9. Ротор шагового двигателя вращается и воздействует на регулятор 10 давления. Давление в гидравлических цилиндрах изменяется до тех пор, пока толщина на выходе не станет равной Н ЗАД .

Таким образом, на втором этапе происходит регулирование разнотолщинности полосы в режиме h, const.

Предлагаемый способ регулирования существенно снижает разнотолщинность полос и неравномерность механических свойств прокатываемого металла по длине.

Формула изобретения

Способ регулирования толщины полосы на прокатном стане, состоящий в измерении.

сравнении с заданным и стабилизации усилия прокатки, отличающийся тем, что, с целью выравнивания механических свойств и разнотолщинности проката по длине, регулирование производят в два этапа, причем до обжатий 15-25/о-ную прокатку производят при постоянном усилии прокатки, а на втором этапе измеряют, сравнивают с заданной и стабилизируют толщину полосы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 488636, кл. В 21 В 37/00, 1974.

Авторы

Даты

1982-11-30—Публикация

1979-07-26—Подача