головки 2 закручивают заготовку 4 путем приложения момента привода. При установке в качестве нагрузочного момента используют МНМ головки, змерягот угол исходной скрученности контрольного участка заготовки. Зажимают заготовку в губках обеих головок, осуществляют упругое ее закручивание путем приложения момента привода. После снятия прило женного момента привода и последующей упругой отдачи заготовки опреИзобретение относится к обработке металлов давлением, а именно к правильно-раскруточным машинам и универсальным правильным малшиам с поворотными в двух плоскостях зажим- ным.и головками, и может быть использовано в металлургии, машиностроении и других отраслях промышленности для устранения скрученности сор- тоЪого металла и труб некруглого поперечного сечения.

Цель изобретения - повышение точности правки.

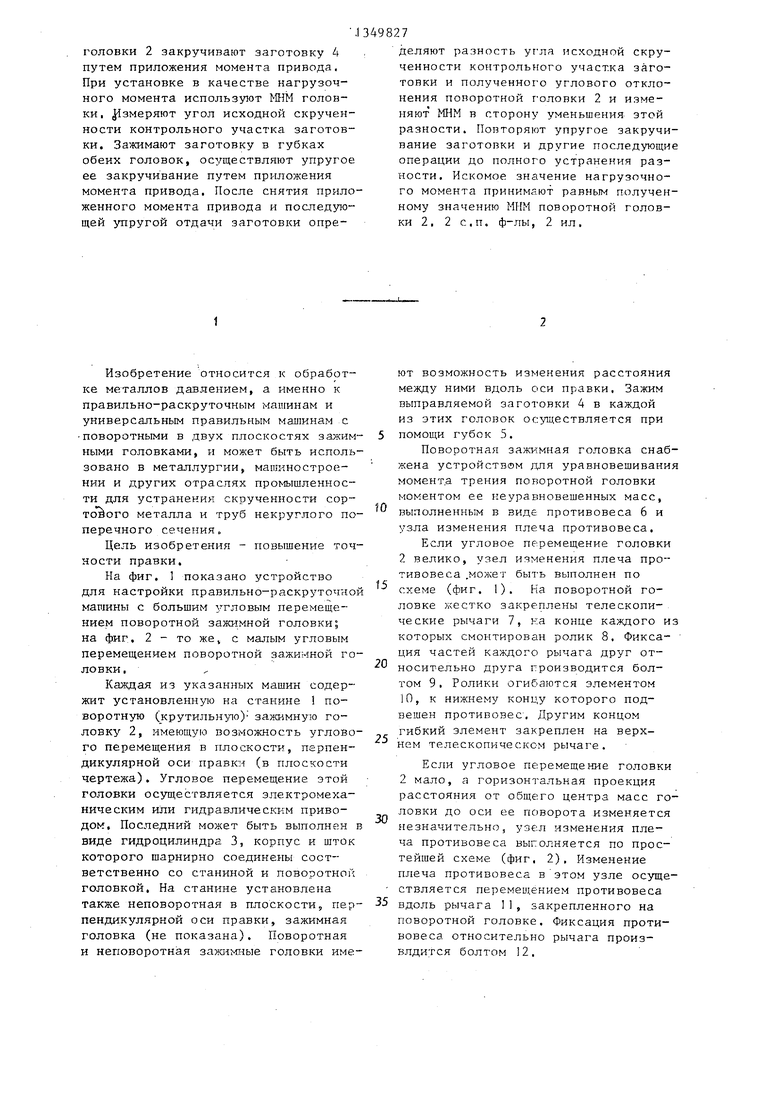

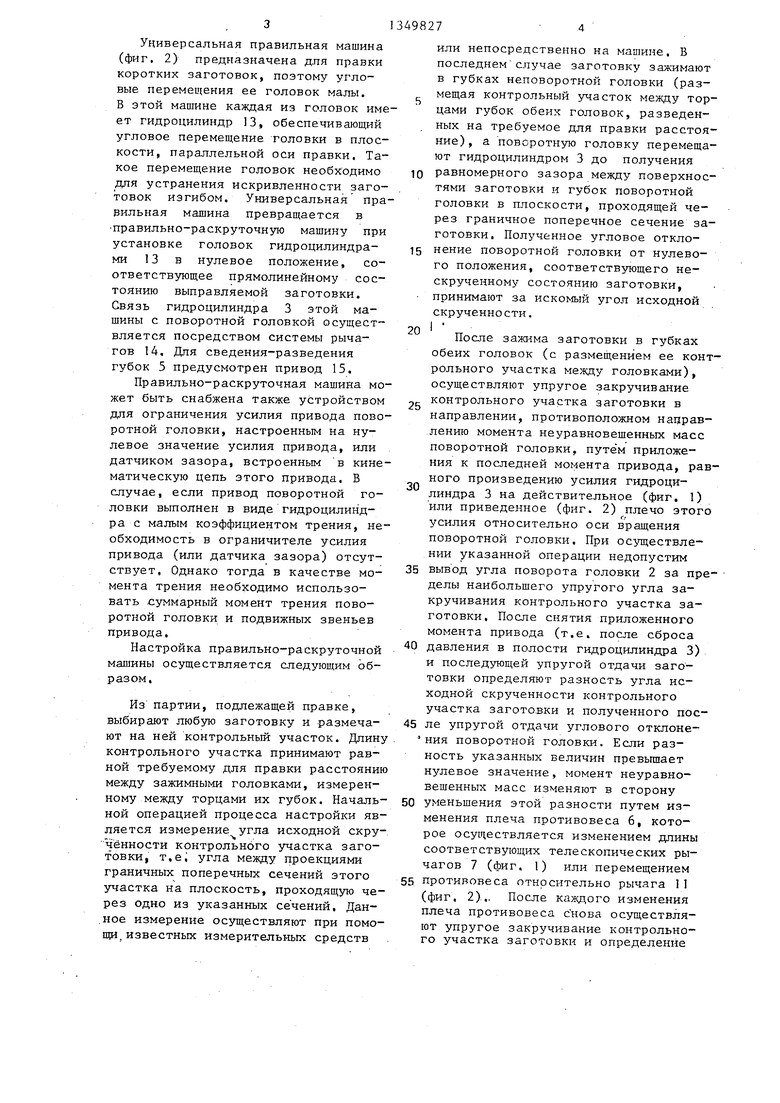

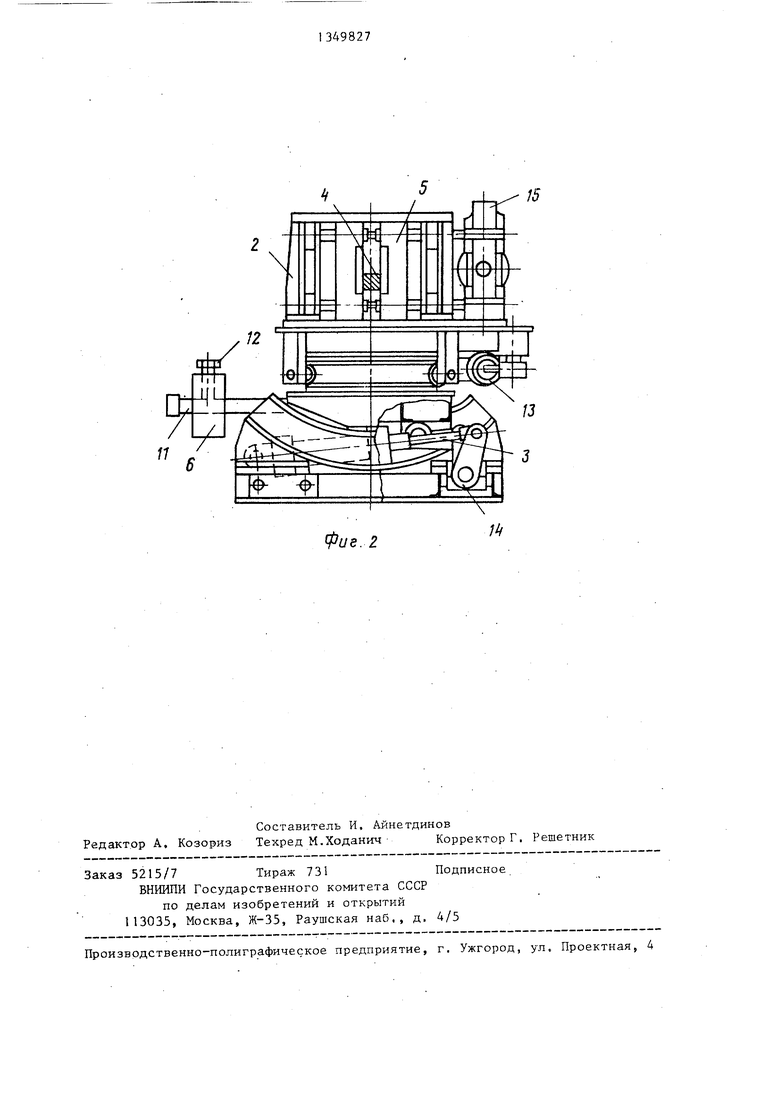

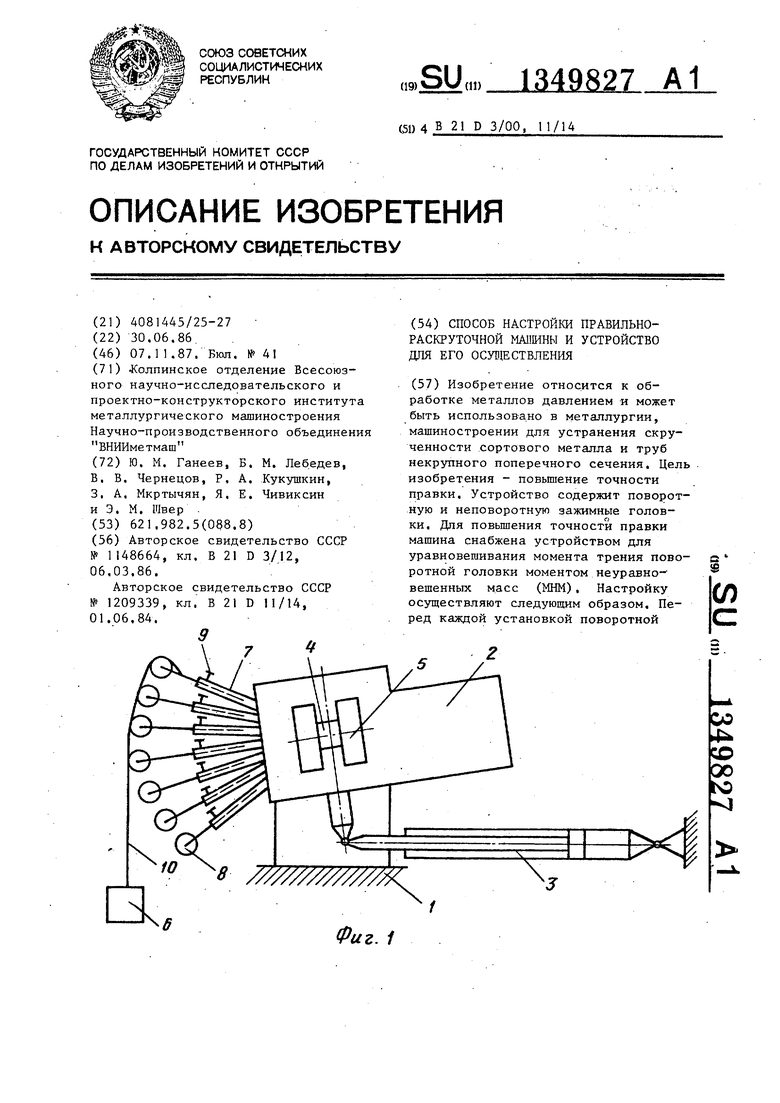

На фиг. 1 показано устройство для настройки правильно-раскруточной машины с большим угловым перемещением поворотной зажимной головки; на фиг, 2 - то жеJ с малым угловым перемещением поворотной зажимной головки.

Каждая из указанных машин содержит установленную на станине поворотную (крутильную) зажимную головку 2, имеющую возможность углового перемещения в плоскости, перпендикулярной оси правки (в плоскости чертежа). Угловое перемещение этой головки осуществляется злектромеха- ническим или гидравлическим приводом. Последний может быть выполнен в виде гидроцилиндра 3, корпус и шток которого шарнирно соединены соответственно со станиной и поворотной головкой. На станине установлена также неповоротная в плоскости, пер пендикулярной оси правки, зажимная головка (не показана). Поворотная и неповоротная заяотмные головки име

-

49827

деляют разность уг ла исходной скрученности контрольного участка заготовки и полученного углового отклонения поворотной головки 2 и изменяют МНМ в сторону уменьшения зтой разности. Повторяют упругое закручивание заготовки и другие последующие операции до полного устранения разности. Искомое значение нагрузочного момента принимают равным полученному значению МНМ поворотной головки 2. 2 с.п. ф-лы, 2 ил,

fO

t5

20

25

30

35

ют возможность изменения расстояния между ними вдоль оси правки. Зажим выправляемой заготовки 4 в каждой из этих головок осуществляется при помощи губок 5.

Поворотная головка снабжена устройством для уравновешивания момента трения поворотной головки моментом ее неуравновешенных масс, выполненным в виде противовеса 6 и узла изменения плеча противовеса.

Если угловое пефемещение головки 2 велико, узел изменения плеча противовеса .может быть выполнен по схеме (фиг. 1). На поворотной головке жестко закреплены телескопические рычаги 7, на конце каждого из которых смонтирован ролик 8. Фиксация частей каждого рычага друг относительно друга производится болтом 9, Ролики огибаются элементом 10, к нижнему концу которого подвешен противовес. Другим концом гибкий элемент закреплен на верхнем телескопическом рычаге.

Если угловое перемещение головки 2 мало, а горизонтальная проекция расстояния от обще-.го центра масс головки до оси ее поворота изменяется незначительно, узел изменения плеча противовеса выполняется по простейшей схеме (фиг, 2), Изменение плеча противовеса в этом узле осуществляется перемеи1ением противовеса вдоль рычага I1, закрепленного на поворотной головке. Фиксация противовеса относительно рычага произ- влдится болтом 12.

Универсальная правильная машина (фиг, 2) предназначена для правки коротких заготовок, поэтому угловые перемещения ее головок малы. В этой машине каждая из головок имеет гидроцилиндр 13, обеспечивающий угловое перемещение головки в плоскости, параллельной оси правки. Такое перемещение головок необходимо для устранения искривленности заготовок изгибом. Универсальная правильная машина превращается в правильно-раскруточную мащину при установке головок гидроцилиндрами 13 в нулевое положение, соответствующее прямолинейному состоянию выправляемой заготовки. Связь гидроцилиндра 3 этой машины с поворотной головкой осуществляется посредством системы рычагов 14, Для сведения-разведения губок 5 предусмотрен привод 15.

Правильно-раскруточная машина может быть снабжена также устройством для ограничения усилия привода поворотной головки, настроенным на нулевое значение усилия привода, или датчиком зазора, встроенным в кинематическую цепь этого привода, В случае, если привод поворотной головки выполнен в виде гидроцилиндра с малым коэффициентом трения, необходимость в ограничителе усилия привода (или датчика зазора) отсутствует, Однако тогда в качестве момента трения необходимо использовать суммарный момент трения поворотной головки и подвижных звеньев привода.

Настройка правильно-раскруточной машины осуществляется следующим образом.

Из партии, подлежащей правке, выбирают любую заготовку и размечают на ней контрольный участок. Длину контрольного участка принимают равной требуемому для правки расстоянию между зажимными головками, измеренному между торцами их губок. Начальной операцией процесса настройки является измерение угла исходной скрученности контрольного участка заготовки, т.е, угла между проекциями граничных поперечных сечений этого участка на плоскость, проходящую через одно из указанных сечений. Данное измерение осуществляют при помощи, известных измерительных средств

0

5

0

или непосредственно на машине, В последнем случае заготовку зажимают в губках неповоротной головки (размещая контрольный участок между торцами губок обеих головок, разведенных на требуемое для правки расстояние), а поворотную головку перемещают гидроцилиндром 3 до получения

0 равномерного зазора между поверхностями заготовки и губок поворотной головки в плоскости, проходящей через граничное поперечное сечение заготовки. Полученное угловое откло5 нение поворотной головки от нулевого положения, соответствующего нескрученному состоянию заготовки, принимают за искомый угол исходной скрученно сти.

I

После зажима заготовки в губках

обеих головок (с размегцением ее контрольного участка между головками), осуществляют упругое закручивание контрольного участка заготовки в направлении, противоположном направлению момента неуравновешенных масс поворотной головки, путе м приложения к последней момента привода, равного произведению усилия гидроцилиндра 3 на действительное (фиг, 1) или приведенное (фиг. 2) плечо этого усилия относительно оси вращения поворотной головки. При осуществлении указанной операции недопустим

5 вывод угла поворота головки 2 за пределы наибольшего упругого угла закручивания контрольного участка заготовки. После снятия приложенного момента привода (т.е, после сброса

0 давления в полости гидроцилиндра 3) и последующей упругой отдачи заготовки определяют разность угла исходной скрученности контрольного участка заготовки и полученного пос5 ле упругой отдачи углового отклоне- ния поворотной головки. Если разность указанных величин превьппает нулевое значение, момент неуравновешенных масс изменяют в сторону

0 уменьшения этой разности путем изменения плеча противовеса 6, которое осуществляется изменением длины соответствующих телескопических рычагов 7 (фиг, 1) или перемещением

5 противовеса относительно рычага 11 (фиг, 2),. После каждого изменения плеча противовеса снова осуществляют упругое закручивание контрольного участка заготовки и определение

разности угла исходной скрученности и полученного углового отклонения. Эти три операции повторяют до полного устранения разности,

Предварительное определение момента неуравновешенных масс поворотной головки осуществляют и для других значений угла исходной скрученности. При этом в качестве конт- рольного участка используют участок любой из заготовок, подлежащих правке. Требуемые значения угла исходной скрученности могут быть получен также уйругопластическим кручением первоначального контрольного участк заготовки.

При правке коротких заготовок в качестве нагрузочного момента может быть использовано среднее значение момента неуравновешенных масс для равных по величине и противоположных по знаку значений угла исходной скрученности или значение момента неуравновешенных масс для нулевого значения угла исходной скрученности

Полученное в результате предвар тельного определения значение момента неуравновешенных масс используют для установки поворотной голов- ки-,в положение, соответствующее естественному ненапряженному состояни каждого из выправляемых участков. заготовок данной партии. При этом установка поворотной головки в указанное положение проязводится как до правки, так и после нее. Для установки осуществляют упругое закручивание выправляемого участка заготовки в направлении, противоположном направлению момента неуравновешенных масс. Если направление закручивания совпадает с требуемым направлением раскрутки выправляемого участка, вместо упругого закручивания используют упругопластичес- кое кручение 5 т,е, нагружение заготовки моментом правки, В связи с этим после правки закручивание ис польззлот лишь в случае, ко гда на- ггравление момента правки совпадает с направлением момента неуравновешенных масс.

После упругого или упругопласти- ческого закручивания созданный мо- мент упругой отдачи поможет моменту неуравновешенных масс преодолеть момент трения поворотной головки и переместить ее в требуемое для.из

0

0

g

5

5

5

0

мерения угла скрученности положение, соответствующее естественному ненапряженному состоянию выправляемого участка заготовки,

В данном положении в качестве угла скрученности выправляемого участка используют показание измерителя углового отклонения поворотной головки.

Пример, Предложенный способ настройки опробован в промьшшен- ,ных условиях на универсальной сортоправиль.ной машине дискретного действия (фиг, 2), Для опробования использовались лопаточные профили 02335-ГК, Длина лопаточных профилей 395 мм, площадь поперечного сечения 2300 мм, наибольший размер поперечного сечения 128 мм, материал стапь 12x13, исходная скрученность, измеряемая по зазору между профилем и контрольной плитой, до 12 мм, В качестве конт- рольн ого использовался один из лопаточных профилей, предварительно выполненный на машине до полного устранения зазора между профилем и контрольной плитой. Для предварительного определения нагрузочного момента контрольный профиль за5(симался в губках обеих головок, поворотная головка перемещалась гидроцилиндром 3 до углового отклонения + 1,5 против часовой стрелки (фиг. 2), после снятия усилия гидроцилиндра и обратного перемеи1еиия поворотной головки под воздействием усилия упругой отдачи заготовки до отметки - 0,4 противовес 6 перемещался по направлению к оси вращения поворотной головки и фиксировался болтом в новом положении, после чего снова осуществлялся поворот головки до отметки +1,5 и другие операции. Обратное перемещение поворотной головки в сериях попыток осущест)злялось до угловых отметок -0,2 ; +0.,°; 0,0°, Положение противовеса 6, соответствующее последнему значению углового отклонения поворотной головки, принималось за искомое. Правка лопаточных профилей осуществлялась в ручном режиме управления. Дополнительных потерь времени на осуществление операций контроля не было, если направление раскрутки совпадало с направлением момента противовеса. Правка лопаточных профилей Осууглу неравному 5 .

ществлялась за одну-три попытки до достижения поворотной головкой нулевого углового отклонения. Соответствие УГЛОВОГО отклонения головки углу скрученности профиля проверялось путем замера зазора между профилем и контрольной плитой. При нулевом отклонении головки наибольший замеренный зазор составил 0,2 мм, что соответствует ходной скрученности,

Использование предложенного способа настройки правильно-раскруточ- ной машины и устройства для его осуществления позволит повьтсить по сравнению с известным точность правки заготовок на 30-40%, Одновременно за счет уменьшения числа ошибок при контроле точности правки повысится и производительность процесса правки, что связано с уменьшением затрат времени на дополнительную правку фактически выправленных заготовок и поворотную правку невыправленных заготовок, признанных в результате ошибочного контроля выправ |ленными,

Формула изобретени

1. Способ настройки правильно- раскруточной машины с поворотной и неповоротной зажимньми головками перед измерением на ней угла скрученности выправляемого участка заготовки, включающий предварительное определение нагрузочного момента необходимого для установки поворотной головки в положение, соответствующее естественному ненапряженному состоянию выправляемого участка заготовки, зажим заготовки в губках обеих головок и установку поворотной головки в указанное положение путем приложения к ней нагрузочного момента в направлении упругой отдачи заготовки, равного ,моменту трения поворотной головки, о т л и 0

5

0

5

0

5

0

5

чающийся тем, что, с целью повьпиения точности правки, перед установкой поворотной головки в указанное положение осуществляют закручивание выправляемого участка заготовки в направлении, противоположном направлению неуравновешенных масс поворотной головки, путем приложения к последней момента привода, создание нагрузочного момента осуществляют путем приложения момента неуравновешенных масс поворотной .головки, для определения которого предварительно измеряют угол ис- .ходной скрученности выправляемого участка заготовки, осуществляют упругое закручивание этого участка в направлении5 противоположном направлению момента неуравновешенных масс поворотной головки путем приложения к последней момента привода, после снятия прилол енного момента привода и последующей упругой отдачи заготовки определяют разность углов исходной и полученной скрученности и изменяют момент неуравновешенных- масс в сторону уменьшения полученной разности, после чего повторяют упругое закручивание и последующие операции до полного устранения указанной разности,

2, Устройство для настройки пра- зильно-раскруточной машины, содержащее механизм уравновешивания момента трения поворотной головки, отличающееся тем, что указанный механизм выполнен в виде ряда жестко закрепленных на поворотной головке и радиально расположенных относительно оси поворота последней рычагов, на свободном конце каждого из которых установлен с возможностью свободного вращения ролик, и противовеса, связанного гибким элементом, огибающим ролики рычагов, с поворотной головкой, при этом плечо каждого рычага вьшолнено регулируемым.

Фие. 2

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки правильной машины с зажимными головками перед измерением на последних показателей искривленности и скрученности заготовок | 1983 |

|

SU1148664A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

| Способ настройки правильно-изгибной машины | 1988 |

|

SU1542658A1 |

| Устройство для измерения усилия на штоке приводного силового цилиндра | 1983 |

|

SU1132998A1 |

| Зажимная головка универсальной сортоправильной машины дискретного действия | 1986 |

|

SU1318322A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в металлургии, машиностроении для устранения скрученности сортового металла и труб некрупного поперечного сечения. Цель изобретения - повышение точности правки. Устройство содержит поворотную и неповоротную зажимные головки. Для повьш1ения точности правки машина снабжена устройством для уравновешивания момента трения поворотной головки моментом неуравновешенных масс (МИМ). Настройку осуществляют следующим образом. Перед каждой установкой поворотной S (Л //////////////Л N ff Фиг. 1 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для ограничения усилия привода правильной машины | 1984 |

|

SU1209339A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-06-30—Подача