лаждаемый пуансон 1 и охлаждаемую матрицу (М) 4. В полости М 4 установлены телескопические втулки (В) 6, 7 и 8 и тороидальными рабочими торцами. Торец-центральной В 6 расположен на одном уровне с рабочей плоскостью М 4, а торцы остальных В смещены в направлении нижней плиты 3 на расстояние hj , определяемое по формуле

hi V 6i+RB,--, (г,-г)/

/(К„+Гй-|-5) tgot(,-.,, +(Гн-г) X l-cosci(i-,4 );

oij;.,, arcsin ,) /()

где i - номер В, причем .центральная В имеет номер i 1; Rn рздиус сферы пуансона; тс/ - радиус образующей окружности, торца М; R/« расстояние от центра образующей окружности

Изобретение относится к обработк металлов давлением и может найти применение при проектировании штампов для горячей листовой штамповки, преимущественно для изготовления дета- лей сферической формы из труднодеформируемых сплавов.

Цель изобретения - повьш1ение качества изделий за счет обеспечения локального нагрева заготовки.

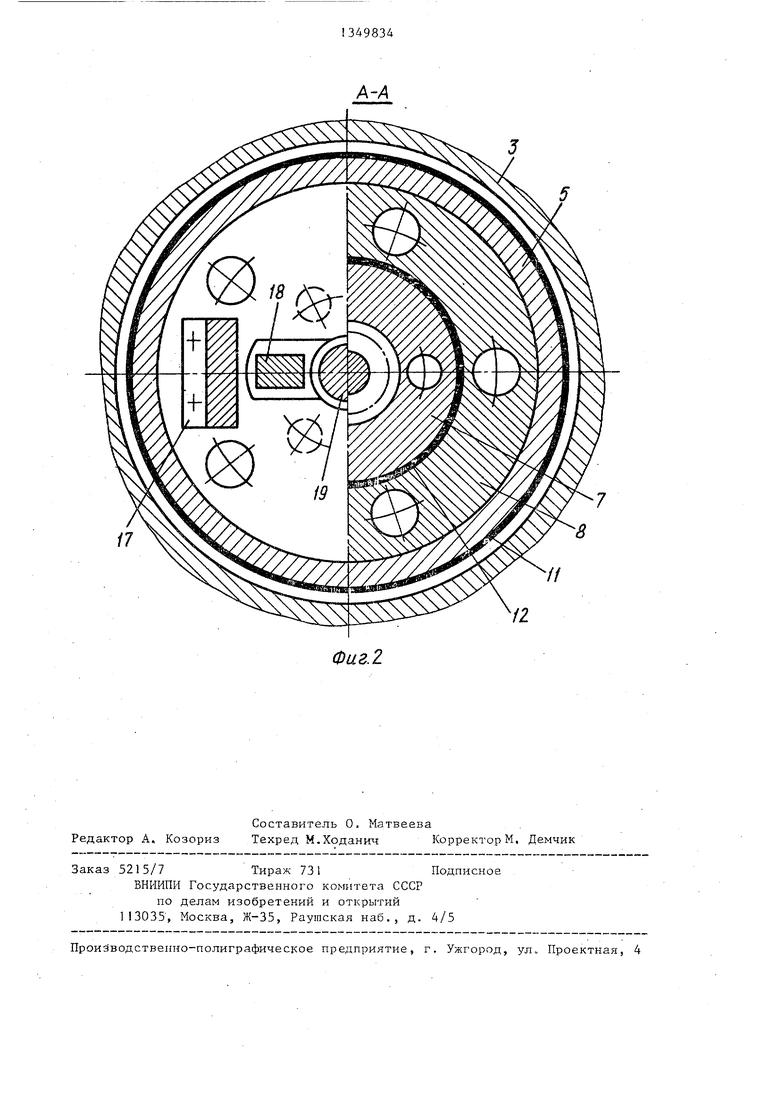

На фиг. 1 показано устройство, продольный разрез (слева от оси штампа показано положение заготовки и элементов штампа в начальный момент штамповки, а справа от оси - в ко- нечной стадии процесса); на фиг, 2 - сечение А-А на фиг. .

Штамп содержит верхнюю плиту (не показана), пуансон 1 с каналами для пропускания охлаждающей жидкое- ти, прижим 2, нижнюю плиту 3, матрицу 4 с каналами для охлаждающей жидкости, корпус 5, жестко соединенный с плитой 3 и матрицей 4, телескопически установленные цилиндрические втулки 6-8, размещенные в корпусе 5 с возможностью перемещения вдоль оси штампа и опирающиеся на

торца М до оси штампа; г - радиус образующей окружности торовой поверхности Bj Rg - расстояние от центра образующей окружности торовой поверхности В до оси штампа, S - толщина листовой заготовки 23, К М 4, прижиму 2, пуансону 1, В 6, 7 и 8 присоединены токоподводящие шины 20 - 22. М 4 электроизолирована от нижней плиты 3, а В 6 - 8 электроизолирова- ны от нижней плиты 3 и одна от другой. В начале вытяжки через фланец заготовки 23 и центральную часть пропускают электрический ток до обесце- чения заданной температуры. По мере опускания пуансона заготовка 23 входит в контакт с В (сначала с 6, затем с 7 и 8). При зтом В меньшего диаметра отключарот от источника тока. Зона нагрева заготовки 23. смещается от центра к периферии, обеспечивая локальный нагрев, 2 ил.

пружины 9, электроизолированные от втулок шайбами 10 и смонтированные с предварительнь м натягом, причем наибольшее усилие предварительного натяга имеют пружины, на которые опирается втулка 8 наибольшего диаметра, а наименьшее усилие натяга имеет пружина, на которую опирается центральная втулка 6. Втулки 6-8 электроизолированы одна от другой прокладками 11 и 12, снабжены контактными кольцами 13 и ограничителя .ми 14 осевого перемещения.

Штамп содержит также прокладки 15 и 16,, обеспечивающие электроизоляцию между матрицей 4, корпусом 5 и плитой 3, токоподводящие шины 17 19, присоединенные с торцам втулок 6 - В, и устройство для подвода электрического тока к пуансону I, прижиму 2 и матрице 4 посредством шин 20-22.

Рабочий торец центральной втулки 8 расположен заподлицо с рабочей плоскостью матрицы 4, а торцы осталных втулок 6 и 7 рас.положены на расстояниях h; ниже рабочей плоскоети матрицы Д, причем величина h- определяется по соотношениям

Ь; (,.„ ,., .

+ (ГА,)(((0 )

Кв(-,)

Ы,,..р arcsin -Гг Гвде 1 - номер втулки, причем центральная втулка имеет номер

К„ - радиус сферы пуансона;

rд - радиус образующей окрузк- ности торца матрицы;

R - расстояние от центра- образующей окружности торца матрицы до оси штампа;

г.. - радиус образующей окружноD

сти торовой поверхности втулки;

R - расстояние от центра образующей окружности торовой поверхности втулки до оси штампа;S - толщина листовой заготовки,

Штамп работает следующим образом. Заготовку 23 помещают в штамп и с помощью прижима 2 осуществляют прижим ее фланца к торцу матрицы 4, эатем перемещают вниз пуансон 1 и создают надежный электрический контакт между заготовкой 23, пуансоном 1 и контактным кольцом 13 центральной втулки 6, После этого с помощью глин 20 и 21, 19 и 22 одновременно через фланец заготовки 23 и ее центральную часть пропускают электрический ток и нагревают фланец и центральную часть заготовки 23 до заданной температуры, а затем производят вытяжку с охлаждением вытянутой части заготовки 23 путем пропускания через пуансон 1 охлаждающей жидкости при этом по мере опускания пуансона 1 зона нагрева заготовки 23 на участке в зазоре между матрицей 4 и пуансоном 1 постепенно смещается от центральной части к фланцу заготовки 23 благодаря тому, что материал заготовки 23 последовательно входит в

контакт сначала с втулкой 7, а затем с втулкой 8. Б начальный момент контактирования заготовки 23 с втулкой 8 соседнюю втулку 7 отключают от источника тока. Вход в контакт с втулкой 8 происходит в момент, когда точка контакта соседней втулки 7 с заготовкой 23 располагается на границе отформованного сферического участка. До указанного момента втулка 8 остается неподвижной вследствие указанного соотношения усилий предварительного натяга пружин 9,

После окончания штамповки и отвода пуансона 1 в исходное положение отштампованное изделие 24 удаляется из матрицы 4 с помощью втулок 6 - 8 посредством пружин 9.

Применение изобретения позволяет получать детали сферической и конической форм из труднодеформируемых материалов за один переход 6j;aro- даря повышению пластичности материала заготовки непосредственно в очаге деформации и исключению разрушения вытягиваемого изделия в процессе вытяжки-,

Формула изобретения

Штамп для вытяжки сфер ических изделий, содержащий верхнюю плиту с пуансоном и прижимом и закрепленную 4на нижней плите матрицу, в рабочей полости телескопически установлены на пружинах цилиндрические втулки с ограничителями осевого смещения, отличающийся тем, что,

35

0

с целью повышения качества изделий

за - счет обеспечения локального нагрева заготовки, он снабжен токопро- водящими шинами, присоединенными к матрице, прижиму, пуансону и втулкам, рабочие торцы которых выполне- ны тороидальными, матрица электро- изолирована от нижней плиты, а втулка - между собой и от, нижней плиты, .при этом рабочий торец центральной втулки расположен на одном уровне с рабочей плоскостью матрицы, а рабочие торцы остальных втулок смещены один относительно другого в направлении к нижней плите.

0

/7

8

//

fl

Фаг.г

Редактор А. Козориз

Составитель О, Матвеева

Техред М-Ходани Корректор М. Демчик

Заказ 5215/7Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул„ Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ШТАМПОСВАРНЫХ ОБОЛОЧЕК ТОРОСФЕРИЧЕСКОЙ И ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2010 |

|

RU2443488C2 |

| Способ изготовления деталей из полых полуфабрикатов | 1986 |

|

SU1423226A1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2000 |

|

RU2194590C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ЭЛЕКТРОТЕРМИЧЕСКИМ НАГРЕВОМ | 2004 |

|

RU2277449C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей сферической или конической формы из труднодеформируемых сплавов. Цель изобретения - повышение качества изделий за счет обеспечения локального нагрева. Штамп содержит ох12 1 00 со 00 со

| Штамп для вытяжки | 1984 |

|

SU1308418A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1985-09-11—Подача