Изобретение относится к обработке металлов давление, а именно к горячей штамповке деталей из листовых заготовок из труднодеформируемых сплавов.

Известна конструкция штампа по патенту РФ №2211103, предназначенная для штамповки деталей из листового материала с относительно малой шириной по сравнению с ее длиной, т.е. из узких заготовок в виде полос, закрепление которых в зажимах во избежание касания с матрицей и с пуансоном, а также с целью уменьшения прогиба заготовки осуществляется вертикально в зажимах. Такой штамп имеет недостатки, связанные с необходимостью применения специализированных прессов, рабочий ход в которых осуществляется в горизонтальном направлении, оснастка же, в которой будет реализован механизм передачи вертикального усилия пресса в горизонтальное, достаточно сложна и дорога, при этом возможность изготовления деталей ограничена максимальной открытой высотой пресса.

Известен штамп по патенту РФ №2212969, принятый в качестве прототипа, содержащий пуансон, матрицу и зажимы, закрепленные с двух сторон над матрицей.

Недостатком данной конструкции штампа является невозможность точной фиксации заготовки в зажимах, что ведет к необходимости предусматривать технологический припуск по ширине для узких заготовок в виде прямых полос, а также для заготовок саблевидной формы. Это вызвано тем, что в процессе деформирования узкой заготовки проявляется нестабильность, связанная со смещением заготовки в результате действия на нее боковых сил в зоне формовки, заготовка стягивается или отжимается в ту или иную сторону в зависимости от контура формуемой детали, увеличение ширины заготовки ведет к гофрообразованию и увеличению усилия деформирования при штамповке. Отсутствие жесткой фиксации заготовки ведет также к нестабильности и неуправляемости процесса формообразования, кроме того, заготовка при достаточно больших усилиях вытягивается из зажимов.

Данным изобретение решается задача по разработке штампа для эксплуатации на стандартном прессовом оборудовании, на котором обеспечивается стабильность процесса деформирования деталей из узких заготовок в виде полос, улучшается качество штампуемых листовых деталей из труднодеформируемых сплавов, расширяются технологические возможности за счет точной фиксации и точного позиционирования заготовки в штампе, что позволяет при необходимости производить повторную установку детали в штамп в случае, если деталь в соответствии с техпроцессом изготовляется в несколько переходов.

Для достижения данного технического результата в штампе для формообразования листовых деталей с электротермическим нагревом, включающем пуансон, матрицу с установленными на ней с двух сторон зажимами, зажимы выполнены с отверстиями под фиксаторы и установлены через электроизолированные штанги с возможностью перемещения в вертикальном направлении, на матрице установлены электроизолированные от нее направляющие элементы.

Кроме того, направляющие элементы выполнены в виде штырей.

Кроме того, направляющие элементы выполнены из диэлектрического материала.

Кроме того, выполненные из металла направляющие элементы установлены в матрице через электроизоляционные втулки.

Кроме того, выполненные из металла направляющие элементы снабжены электроизоляционным покрытием.

Отличительной особенностью предлагаемого штампа является наличие направляющих элементов, установленных на матрице и ограничивающих положение заготовки от смещения в поперечном направлении. Для обеспечения точной фиксации заготовки зажимы выполнены с отверстиями под установку фиксаторов, зажимы обеспечивают возможность перемещения заготовки по вертикали (вниз и обратно) на величину, большую или равную зазору между заготовкой и матицей, этот зазор выбирается исходя из максимально возможного провисания заготовки и с учетом коэффициента теплового расширения заготовки таким образом, чтобы заготовка в процессе электротермического нагрева не касалась поверхности матрицы. Для ограничения величины хода зажимов предусмотрены регулируемые упоры. Электроизолированность направляющих от матрицы обеспечивает работоспособность конструкции в процессе деформирования без короткого замыкания и обеспечивает требования безопасности труда.

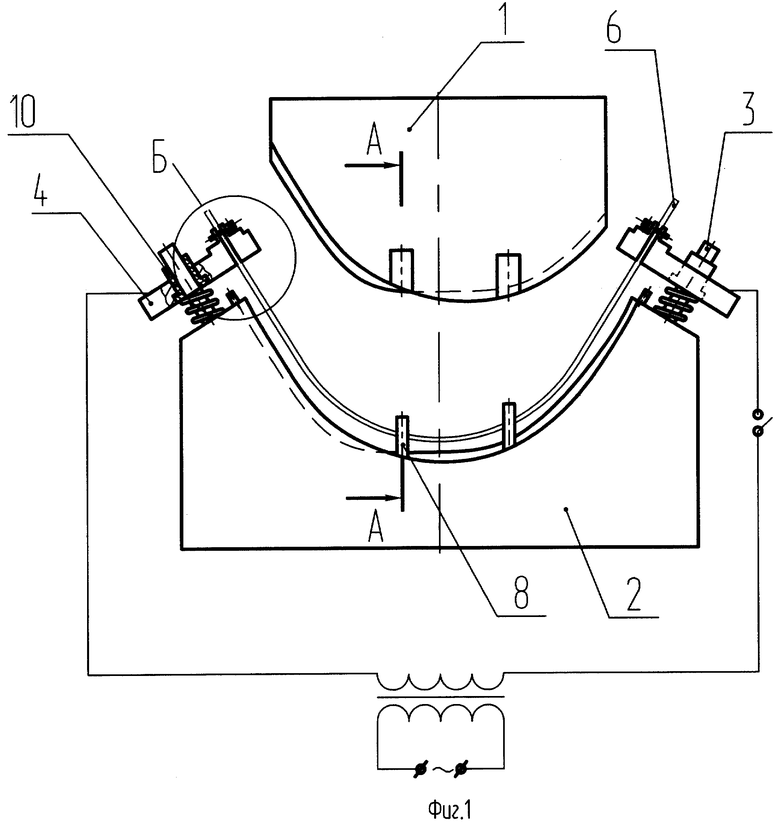

Предлагаемый штамп для формообразования листовых деталей с электротермическим нагревом иллюстрируется чертежами.

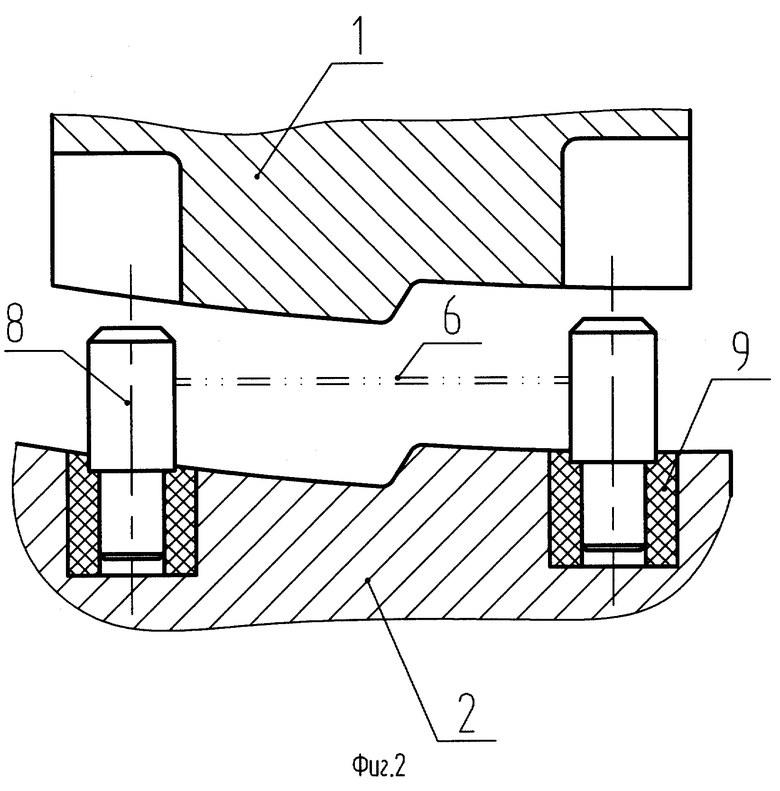

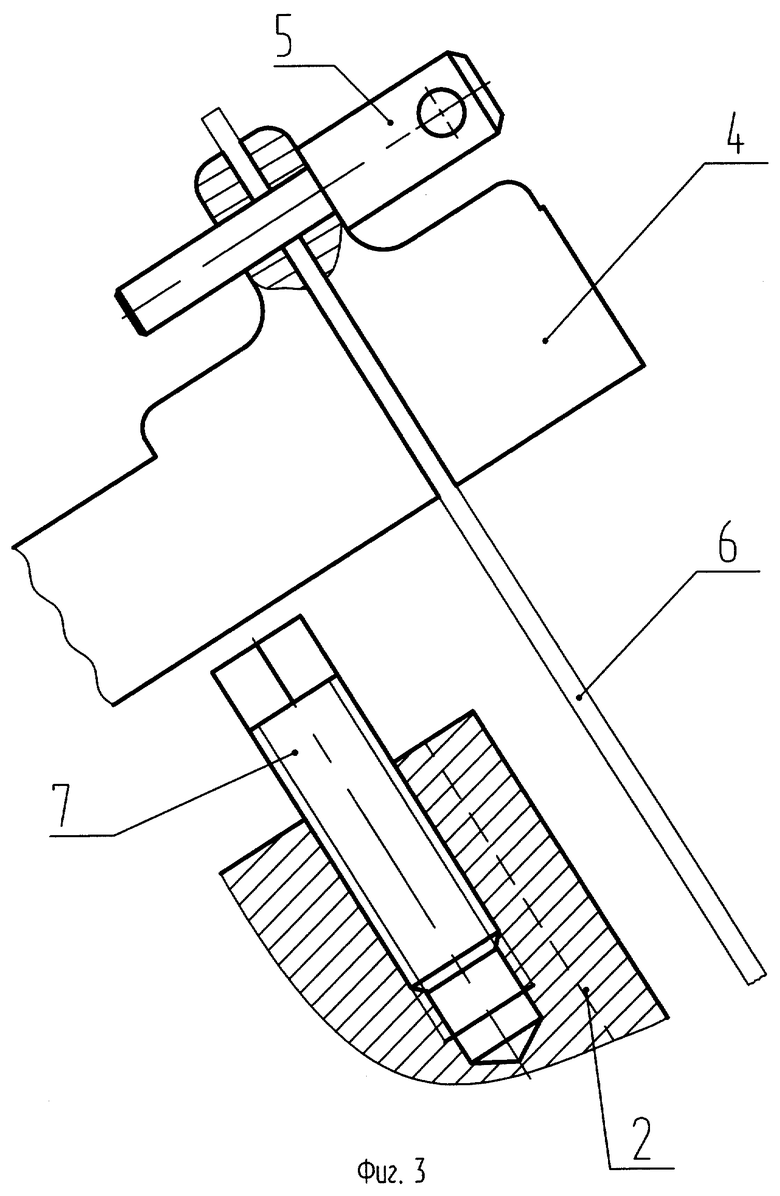

На фиг.1 показан штамп, находящийся в открытом положении в момент начала гибки детали; на фиг.2 - вид А-А, на фиг.3 - вид Б на фиг.1.

Штамп для формообразования листовых деталей с электротермическим нагревом содержит пуансон 1, матрицу 2 с закрепленными на ней штангами 3, на которых установлены с возможностью перемещения зажимы 4, электроизолированные от штанг 3. В зажимах 4 выполнены отверстия, в которых установлены фиксаторы 5 для крепления листовой заготовки 6 в виде полосы. На матрице 2 под зажимами 4 установлены регулируемые упоры 7, выполненные, например, в виде регулировочных шпилек, ограничивающих перемещение зажимов 4. Направляющие элементы 8 в виде штырей установлены в матрице 2 через электроизоляционные втулки 9. Штанги 3 и соответственно матрица 2 электроизолированы от зажимов 4 посредством втулок 10, установленных в этих зажимах.

Штамп для формообразования листовых деталей с электротермическим нагревом предназначен для эксплуатации на стандартном прессовом оборудовании и работает следующим образом. Узкая листовая заготовка 6 устанавливается и фиксируется через установочные отверстия фиксаторами 5 и закрепляется в зажимах 4, при этом зазор между заготовкой 6 и поверхностью матрицы 2 устанавливается минимальный, он учитывает провисание заготовки при нагреве и исключает ее касание и электроконтакт с матрицей 2. От поперечного смещения заготовка 6 ограничена направляющими элементами 8, установленными на матрице 2 и электроизолированными от нее. К зажимам 4 подается электрический ток для нагревания заготовки 6 до необходимой температуры, после чего электрический ток отключается. Пуансон 1, закрепленный на ползуне пресса, начинает опускаться, подойдя к заготовке 6, воздействует на нее, заготовка натягивается и совместно с пуансоном перемещается вертикально вниз, подпружиненные зажимы 4 при этом опускаются до упора 7, происходит дополнительное натяжение заготовки 6 и ее калибровка, затем пуансон 1 поднимается, зажимы 4 под действием пружин возвращаются в исходное положение вместе с отформованной заготовкой 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2101124C1 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1993 |

|

RU2090286C1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| ЛИСТОВАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 1993 |

|

RU2095177C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при формовке изделий из листового материала. Штамп содержит пуансон, матрицу с установленными на ней с двух сторон зажимами. Зажимы выполнены с отверстиями под фиксаторы и установлены через электроизолированные штанги с возможностью перемещения в вертикальном направлении. На матрице установлены электроизолированные от нее направляющие элементы. Улучшается качество деталей и расширяются технологические возможности. 4 з.п. ф-лы, 3 ил.

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ С НАГРЕВОМ | 2000 |

|

RU2212969C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Устройство для настройки резонансного контура | 1988 |

|

SU1577073A1 |

Авторы

Даты

2006-06-10—Публикация

2004-07-12—Подача