Ш

15

Изобретение относится к прессовому оборудованию и предназначено для использования в холодноштамповочном производстве при.изготовлении деталей 3 листовых материалов,

Цель изобретения - улучшение условий обслуживания и уменьшение времени на переналадку и повышение надежности.

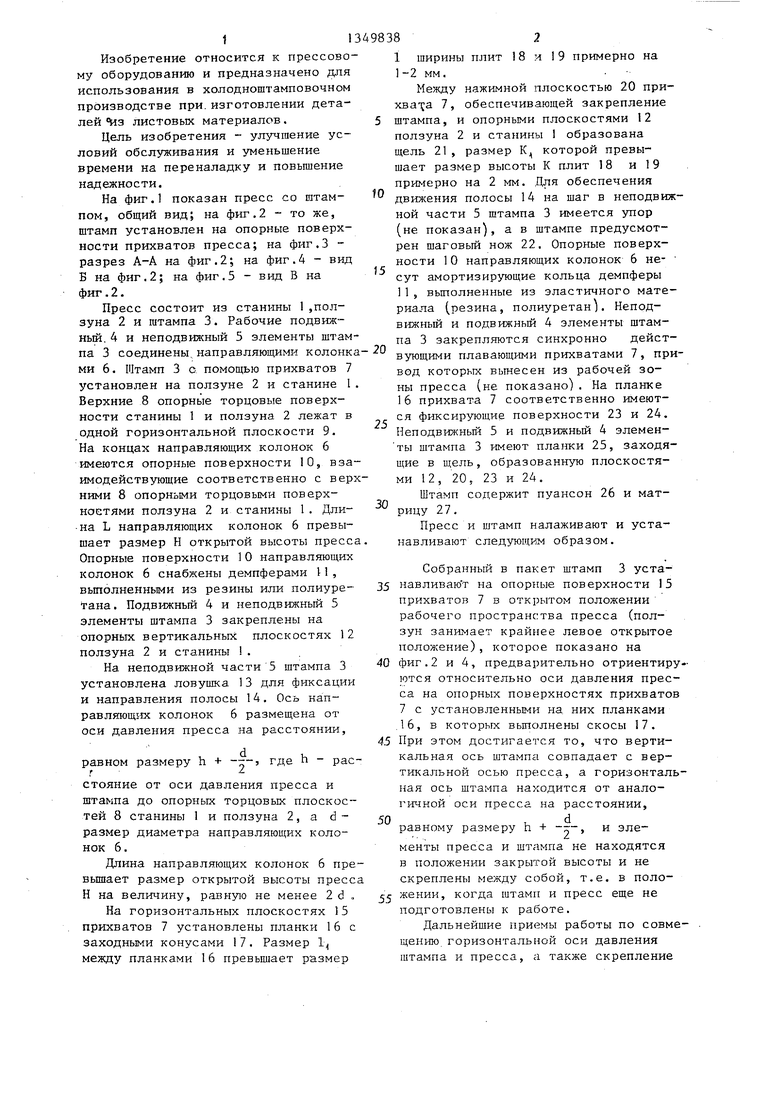

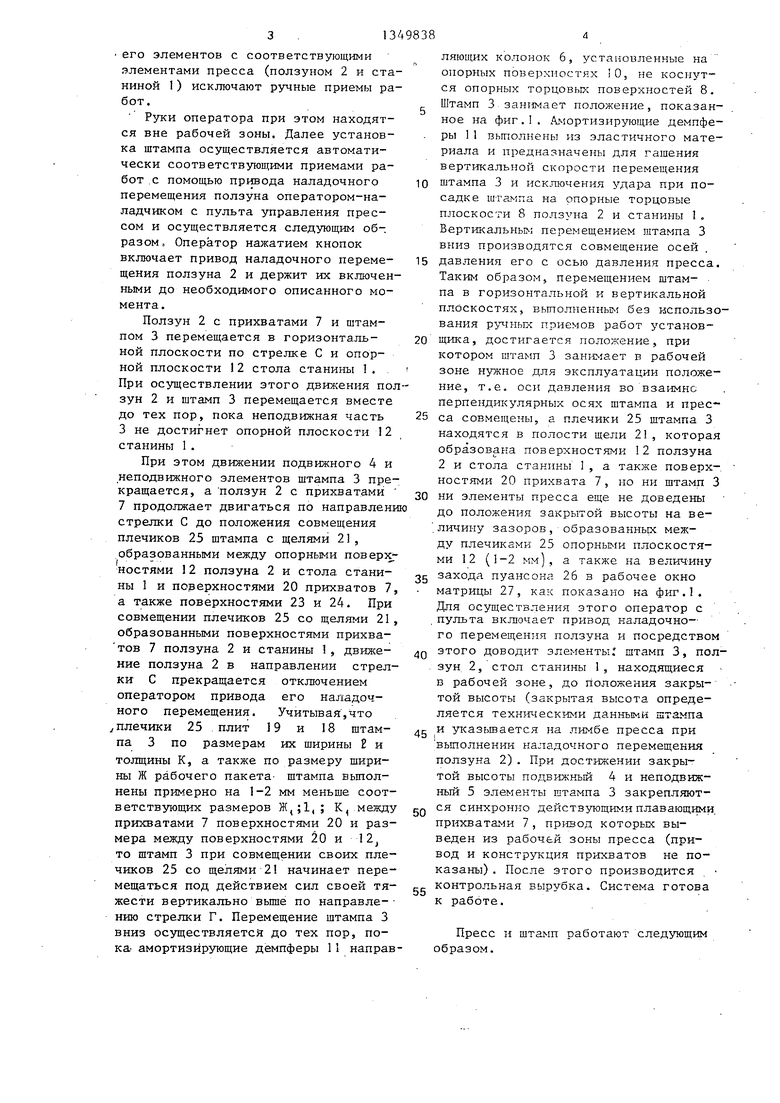

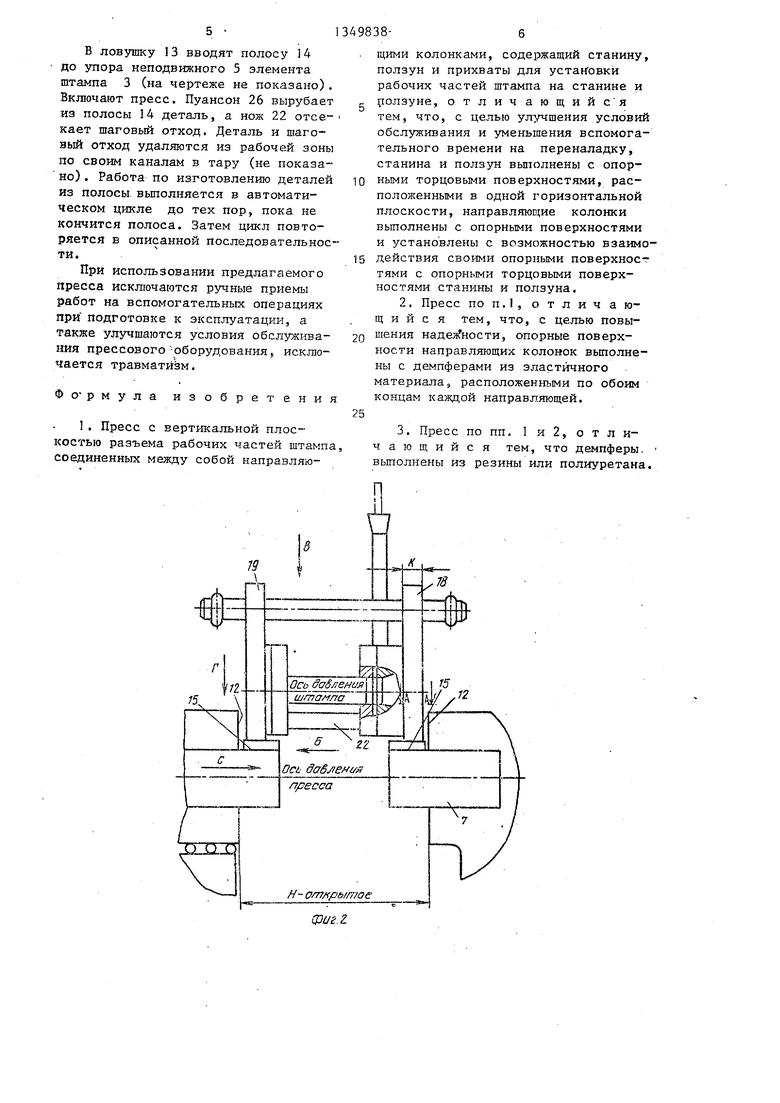

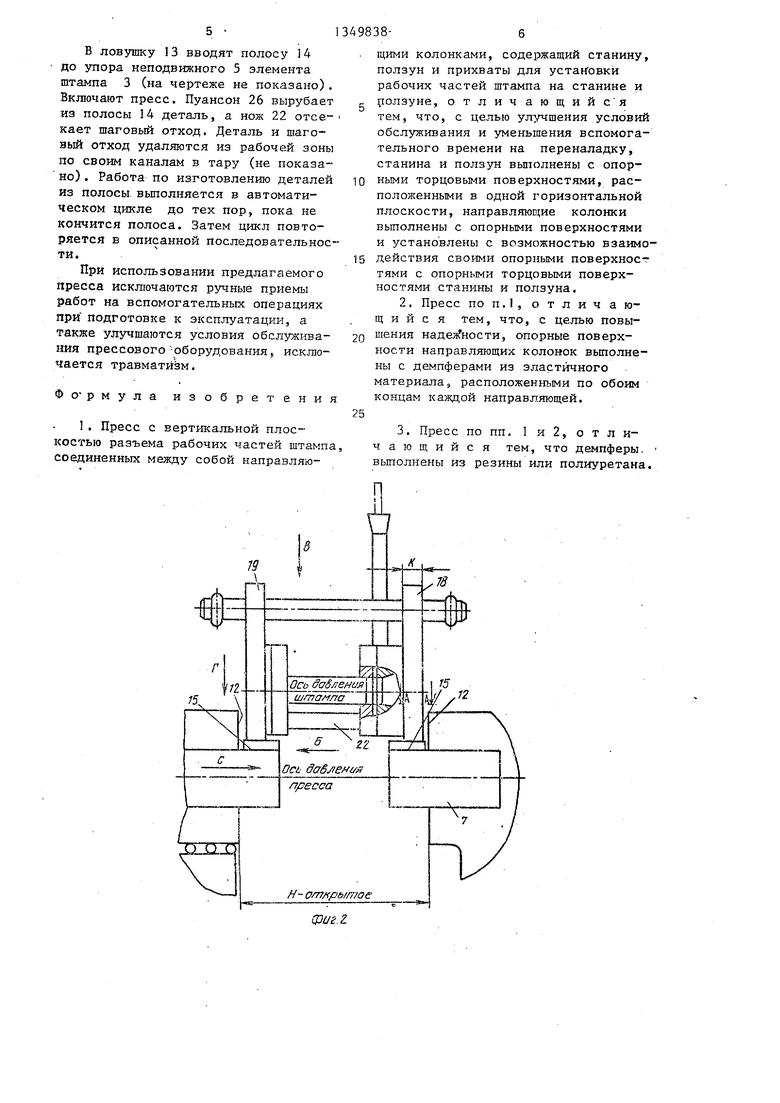

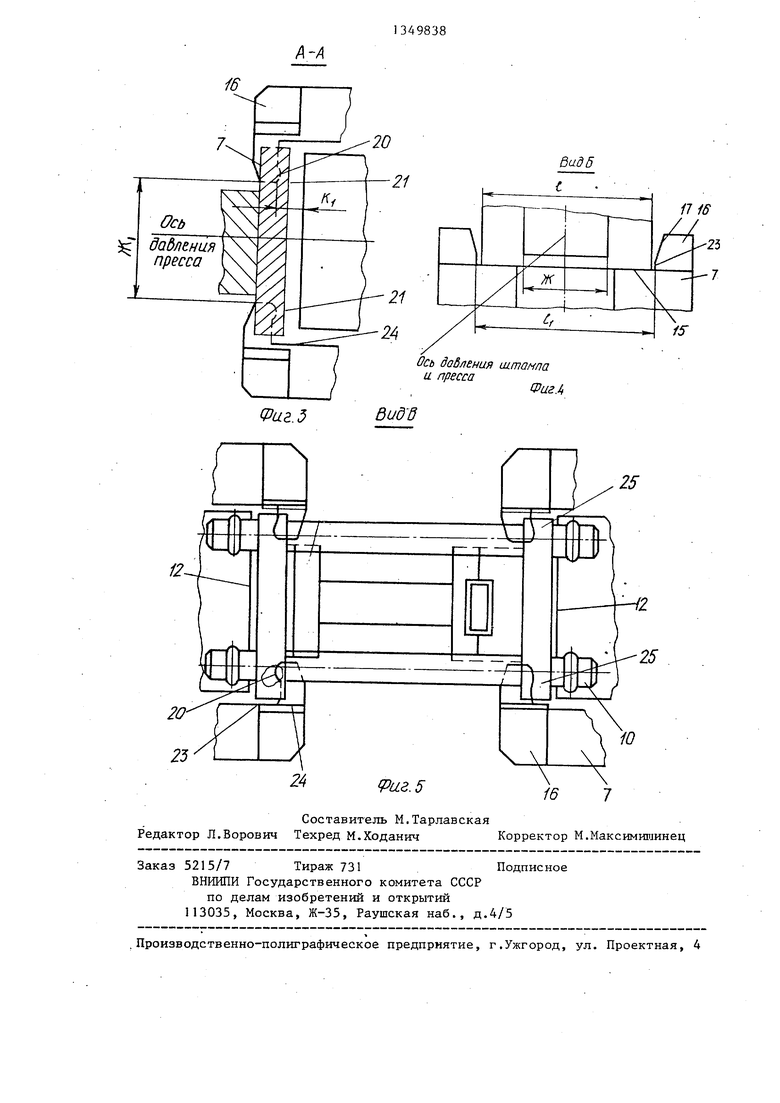

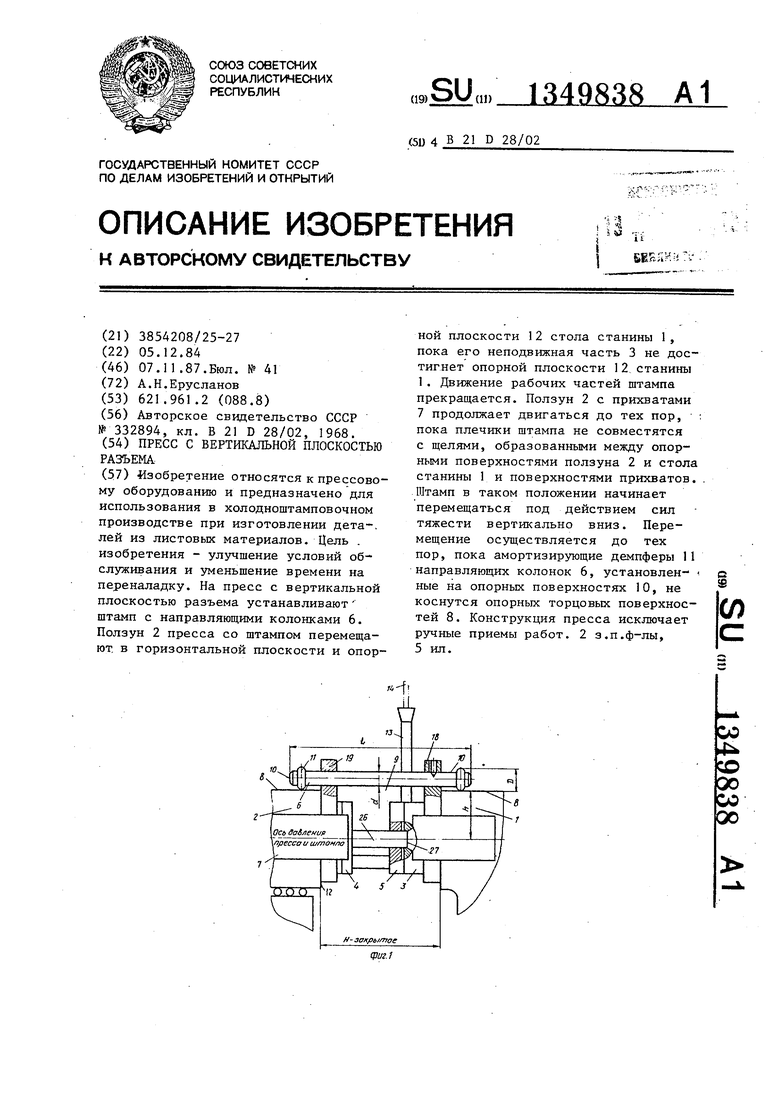

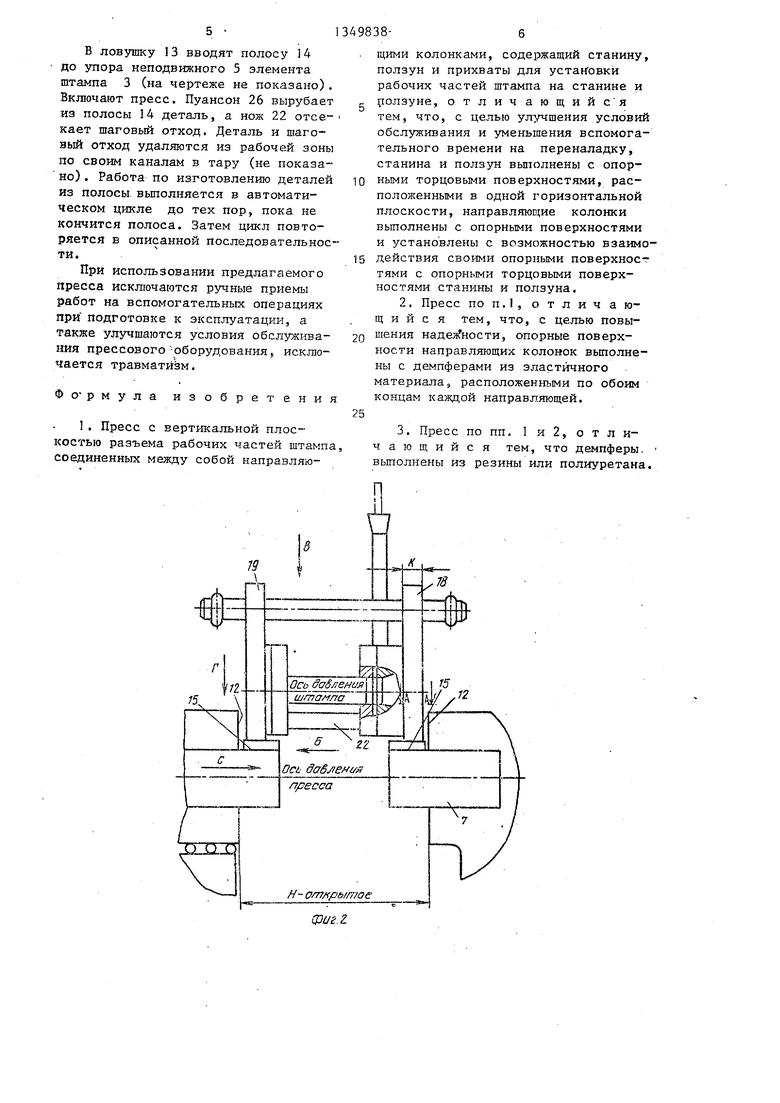

На фиг.1 показан пресс со штампом, общий вид; на фиг,2 - то же, штамп установлен на опорные поверхности прихватов пресса; на фиг.З - разрез А-А на фиг.2; на фиг.4 - вид Б на фиг.2; на фиг.З - вид В на фиг.2,

Пресс состоит из станины 1.ползуна 2 и штампа 3. Рабочие подвиж- нь1й. 4 и неподвижный 5 элементы штампа 3 соединены,направляющими колонка- 20 ми 6. Штамп 3 с помошью прихватов 7 установлен на ползуне 2 и станине 1. Верхние 8 опорные торцовые поверхности станины 1 и ползуна 2 лежат в одной горизонтальной плоскости 9. На концах направляющих колонок 6 имеются опорные поверхности 10, взаимодействующие соответственно с верх ними 8 опорными торцовыми поверхностями ползуна 2 и станины 1. Дли- на L направляюп;их колонок 6 превышает размер Н открытой вьгсоты пресса Опорные поверхности 10 направляющих колонок 6 снабжены демпферами V1, вьтолненными из резины или полиуретана. Подвижный 4 и неподвижный 5 элементы штампа 3 закреплены на опорных вертикальных плоскостях 12 ползуна 2 и станины .

На неподвижной части 5 штампа 3 установлена ловушка 13 для фиксации и направления полосы 14. Ось направляющих колонок 6 размещена от оси давления пресса на расстоянии,

25

30

1 ширины плит 8 и 19 примерно на 1 -2 мм..

Между нажимной плоскостью 20 при- 7, обеспечивающей закрепление штампа, и опорными плоскостями 12 ползуна 2 и станины 1 образована щель 21, размер К которой превышает размер высоты К плит 18 и 19 примерно на 2 мм. Для обеспечения движения полосы 14 на шаг в неподвижной части 5 штампа 3 имеется упор (не показан), а в штампе предусмотрен шаговый нож 22. Опорные поверхности 10 направляющих колонок 6 не- сут амортизирующие кольца демпферы 11, выполненные из эластичного материала (резина, полиуретан). Неподвижный и подвижный 4 элементы штампа 3 закрепляются синхронно действующими плавающими прихватами 7, привод которых вынесен из рабочей зоны пресса (не показано). На планке 16 прихвата 7 соответственно имеются фиксирующие поверхности 23 и 24. Неподвижный 5 и подвижный 4 элемен- ты штампа 3 имеют планки 25, заходящие в щель, образованную плоскостями 12, 20, 23 и 24.

Штамп содержит пуансон 26 и матрицу 27.

Пресс и штамп налаживают и устанавливают следующим образом.

35

40

равном размеру h

+ d 2

стояние от оси давления пресса и штампа до опорных торцовых плоскостей В станины 1 и ползуна 2, а d- размер диаметра направляющих колонок 6.

Длина направляющих колонок 6 пре- вьш1ает размер открытой высоты пресса Н на величину, равную не менее 2 d .

На горизонтальных плоскостях 15 прихватов 7 установлены планки 16 с заходными конусами 1 7 . Размер 1, между планками 16 превьш1ает размер

Собранный в пакет штамп 3 уста- навливаю т на опор1гые поверхности 15 прихватов 7 в открытом положении рабочего пространства пресса (ползун занимает крайнее левое открытое положение), которое показано на фиг.2 и 4, предварительно отриентиру- ются относительно оси давления пресса на опорных поверхностях прихватов 7 с установленными на, них планками ,16, в которых выполнены скосы 17. 45 При этом достигается то, что верти- 5 где h - рас- кальная ось штампа совпадает с вертикальной осью пресса, а горизонтальная ось штампа находится от аналогичной оси пресса на расстоянии,

50, d

равному размеру h + ---, и элементы пресса и штампа не находятся в положении закрытой высоты и не скреплены между собой, т.е. в поло- жении, когда штамп и пресс еще не подготовлены к работе.

Дальнейшие приемы работы по совмещению горизонтальной оси давления штампа и пресса, а также скрепление

5

0

5

0

1 ширины плит 8 и 19 примерно на 1 -2 мм..

Между нажимной плоскостью 20 при- 7, обеспечивающей закрепление штампа, и опорными плоскостями 12 ползуна 2 и станины 1 образована щель 21, размер К которой превышает размер высоты К плит 18 и 19 примерно на 2 мм. Для обеспечения движения полосы 14 на шаг в неподвижной части 5 штампа 3 имеется упор (не показан), а в штампе предусмотрен шаговый нож 22. Опорные поверхности 10 направляющих колонок 6 не- сут амортизирующие кольца демпферы 11, выполненные из эластичного материала (резина, полиуретан). Неподвижный и подвижный 4 элементы штампа 3 закрепляются синхронно действующими плавающими прихватами 7, привод которых вынесен из рабочей зоны пресса (не показано). На планке 16 прихвата 7 соответственно имеются фиксирующие поверхности 23 и 24. Неподвижный 5 и подвижный 4 элемен- ты штампа 3 имеют планки 25, заходящие в щель, образованную плоскостями 12, 20, 23 и 24.

Штамп содержит пуансон 26 и матрицу 27.

Пресс и штамп налаживают и устанавливают следующим образом.

его элементов с соответствующими элементами пресса (ползуном 2 и станиной 1) исключают ручные приемы работ.

3

Руки оператора при этом находятся вне рабочей зоны. Далее установка штампа осуществляется автоматически соответствующими приемами работ .с помощью привода наладочного ю перемещения ползуна оператором-наладчиком с пульта управления прессом и осуществляется следующим об-, разом, Оператор нажатием кнопок включает привод наладочного переме- 15 щения ползуна 2 и держит их включенными до необходимого описанного момента.

Ползун 2 с прихватами 7 и штампом 3 перемещается в горизонталь- 20 ной плоскости по стрелке С и опорной плоскости 12 стола станины 1. При осуществлении этого движения ползун 2 и штамп 3 перемещается вместе до тех пор, пока неподвижная часть 25 3 не достигнет опорной плоскости 12 станины 1.

При этом движении подвижного 4 и неподвижного элементов штампа 3 прекращается, а ползун 2 с прихватами зо 7 продолжает двигаться по направлению стрелки С до положения совмещения плечиков 25 штампа с щелями 21, образованными между опорными поверх;- ностями 2 ползуна 2 и стола станины 1 и поверхностями 20 прихватов 7, а также поверхностями 23 и 24. При совмещении плечиков 25 со щелями 21, образованными поверхностями прихва- тов 7 ползуна 2 и станины , движе- о ние ползуна 2 в направлении стрелки С прекращается отключением оператором привода его наладочного перемещения. Учитывая,что плечики 25 плит 19 и 18 штам- 5 па 3 по размерам их ширины и толщины К, а также по размеру ширины Ж рабочего пакета- штампа выполнены примерно на 1-2 мм меньше соотетствующих размеров Ж,;1,; К между gQ прихватами 7 поверхностями 20 и разера между поверхностями 20 и 12 то штамп 3 при совмещении своих плечиков 25 со щелями 21 начинает перемещаться под действием сил своей тя- gg жести вертикально выше по направле- кию стрелки Г. Перемещение штампа 3 вниз осуществляется до тех пор, пока- амортизирующие демпферы 11 направ35

5

о о 5 Q g

5

ляющих колонок 6, установленные на опорных поверхностях 0, не коснутся опорных торцовых поверхностей 8. Штамп 3 занимает положение, показанное на фиг.. Амортизирующие демпферы 11 выполнены из эластичного материала и предназначены для гашения вертикальной скорости перемещения штампа 3 и исключения удара при посадке ш-гампа на опорные торцовые плоскости 8 ползуна 2 и станины 1. Вертикальньк перемещением штампа 3 вниз производятся совмещение осей давления его с осью давления пресса. Таким образом, перемещением штампа в горизонтальной и вертикальной плоскостях, вьшолненным без использования ручных приемов работ установщика, достигается положение, при котором штамп 3 занимает в рабочей зоне нужное для эксплуатации положение, т.е. оси давления во взаимно перпендикулярных осях штампа и пресса совмещены, а плечики 25 штампа 3 находятся в полости щели 21, которая образована поверхностями 12 ползуна 2 и стола станины 1, а также поверхностями 20 прихвата 7, но ни штамп 3 ни элементы пресса еще не доведены до положения закрытой высоты на ве- .личину зазоров, образованньрс между плечиками 25 опорными плоскостями 12 (1-2 мм), а также на велич-ину захода пуансона 26 в рабочее окно матрицы 27, как показано на фиг.1.

Для осуществления этого оператор с пульта включает привод наладочного перемещения ползуна и посредством этого доводит элементыГ штамп 3, ползун 2, стол станины 1, находящиеся в рабочей зоне, до положения закрытой высоты (закрытая высота определяется техническими данными штампа и указьшается на лимбе пресса при выполнении наладочного перемещения ползуна 2). При достижении закрытой высоты подвижный 4 и неподвижный 5 элементы штампа 3 закрепляются синхронно действующими плавающими прихватами 7, привод которых выведен из рабочей зоны пресса (привод и конструкция прихватов не показаны) . После этого производится , - контрольная вырубка. Система готова к работе.

Пресс и штамп работают следующие образом.

5 1

В ловушку 13 вводят полосу 14 до упора неподвижного 5 элемента штампа 3 (на чертеже не показано). Включают пресс. Пуансон 26 вырубает из полосы 14 деталь, а нож 22 отсе- кает шаговый отход. Деталь и шаговый отход удаляются из рабочей зоны по своим каналам в тару (не показано) . Работа по изготовлению деталей из полосы выполняется в автоматическом цикле до тех пор, пока не кончится полоса. Затем цикл повторяется в описанной последовательности.

При использовании предлагаемого пресса исключаются ручные приемы работ на вспомогательных операциях при подготовке к эксплуатации, а также улучшаются условия обслуживания прессового оборудования, исключается травматизм.

Фо рмула изобретения

. Пресс с вертикальной плоскостью разъема рабочих частей штампа, соединенных между собой направляю349838-6

щими колонками, содержащий станину, ползун и прихваты для установки рабочих частей штампа на станине и ролзуне, отличающийс я тем, что, с целью улучшения условий обслуживания и уменьшения вспомогательного времени на переналадку, станина и ползун выполнены с опор10 ными торцовыми поверхностями, расположенными в одной горизонтальной плоскости, направляющие колонки вьшолнены с опорными поверхностями и установлены с возможностью взаимо15 действия своими опорными поверхностями с опорными торцовыми поверхностями станины и ползуна.

2, Пресс поп.1,отличаю- щ и и с я тем, что, с целью повы2Q шения надел ности, опорные поверхности направляющих колонок вьтолне- ны с демпферами из эластичного материала, расположенными по обоим концам каждой направляющей.

25

3. Пресс по пп. 1 и 2, отличающийся тем, что демпферы. вьшолнены из резины или полиуретана.

3. Пресс по пп. 1 и 2, отличающийся тем, что демпферы. вьшолнены из резины или полиуретана.

бадд

21

П i6

ж

-23 -7

f

V

/5

Ось давления илтюмпа и. пресса

(Раг.4

(Paa.5

Виб В

12

ipaa. 5

Составитель М.Тарлавская

Редактор Л.Ворович Техред М.Ходанич

25

ю

ч 16 7

Корректор М.Максимишинец

Заказ 5215/7 Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для штамповки деталей из полосового материала | 1989 |

|

SU1676722A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Устройство для настройки штампа на прессе | 1985 |

|

SU1412843A1 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Узел крепления штампа | 1983 |

|

SU1278073A1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

teoepeTeHHe относятся к прессовому оборудованию и предназначено для использования в холодноштамповочном производстве при изготовлении дета-, лей из листовых материалов. Цель . изобретения - улучшение условий обслуживания и уменьшение времени на переналадку. На пресс с вертикальной плоскостью разъема устанавливают штамп с направляющими колонками 6. Ползун 2 пресса со штампом перемещают, в горизонтальной плоскости и опорной плоскости 12 стола станины 1, пока его неподвижная часть 3 не достигнет опорной плоскости 12, станины 1. Движение рабочих частей штампа прекращается. Ползун 2 с прихватами 7 продолжает двигаться до тех пор, : пока плечики штампа не совместятся с щелями, образованными между опорными поверхностями ползуна 2 и стола станины 1 и поверхностями прихватов. Штамп в таком положении начинает перемещаться под действием сил тяжести вертикально вниз. Перемещение осуществляется до тех пор, пока амортизирующие демпферы 11 направляющих колонок 6, установлен- ные на опорных поверхностях 10, не коснутся опорных торцовых поверхностей 8. Конструкция пресса исключает ручные приемы работ. 2 з.п.ф-лы, 5 ил. с S сл со 4: Г 00 00 00

| ВЫРУБНОЙ ШТАМП | 0 |

|

SU332894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1984-12-05—Подача