Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала.

Цель изобретения - повышение производительности процесса штамповки и упрощение конструкции.

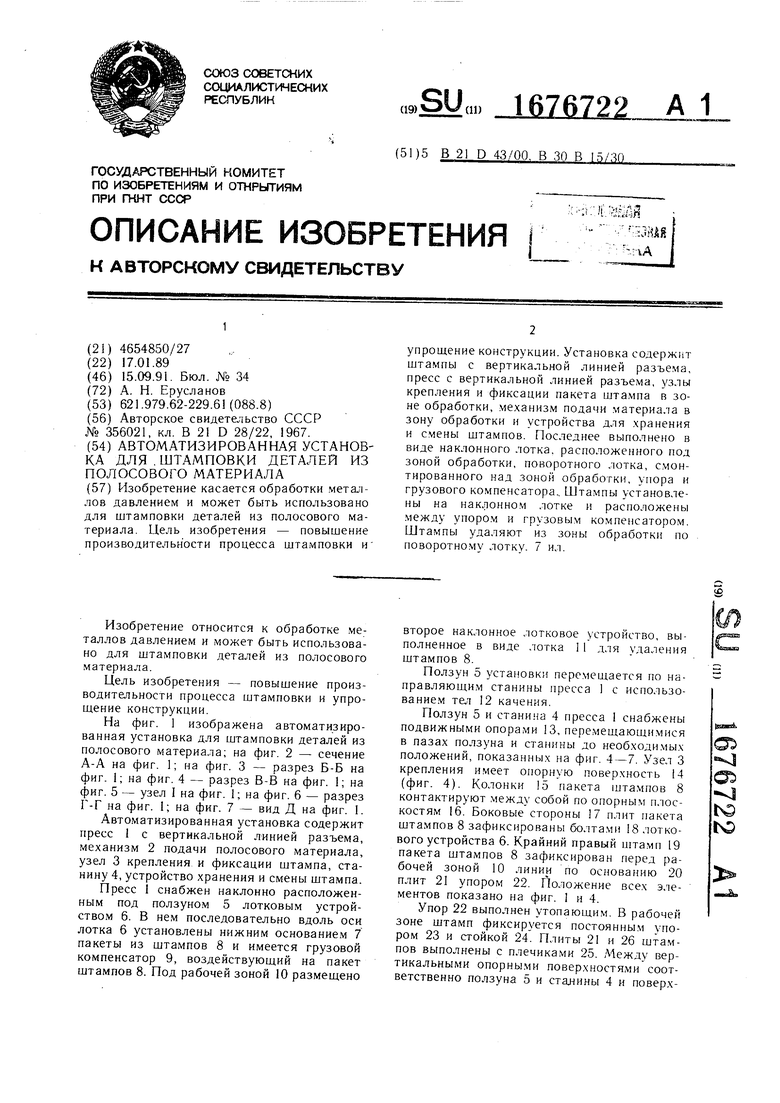

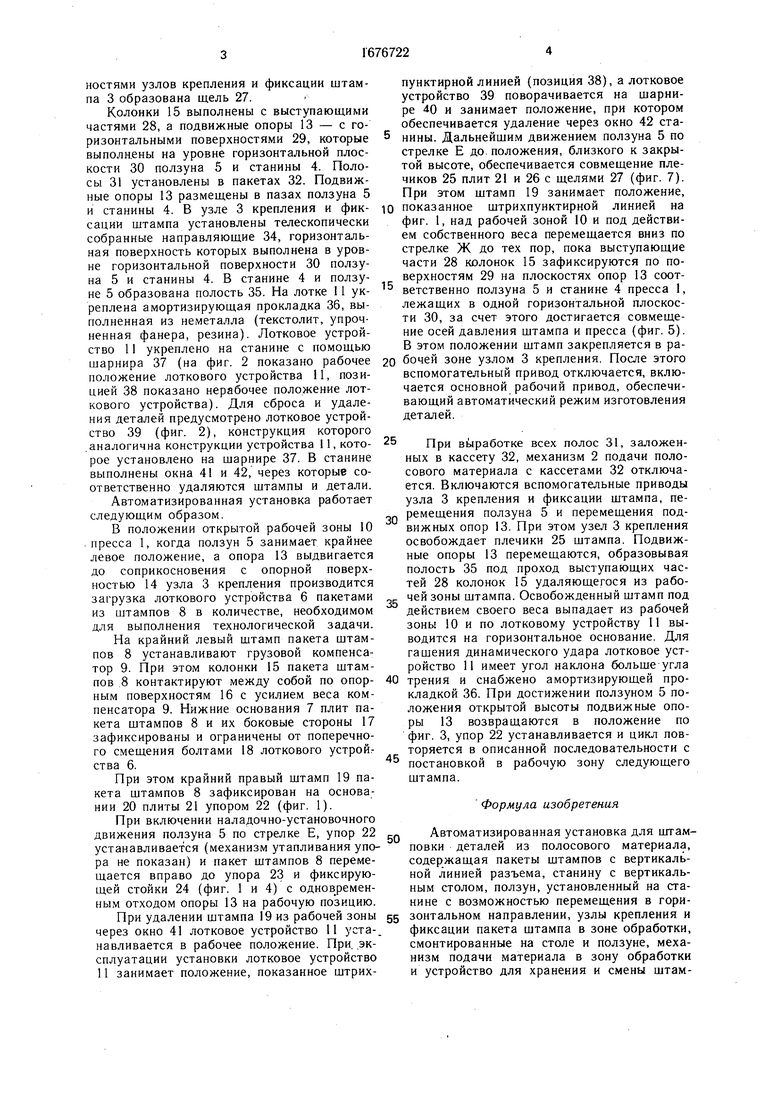

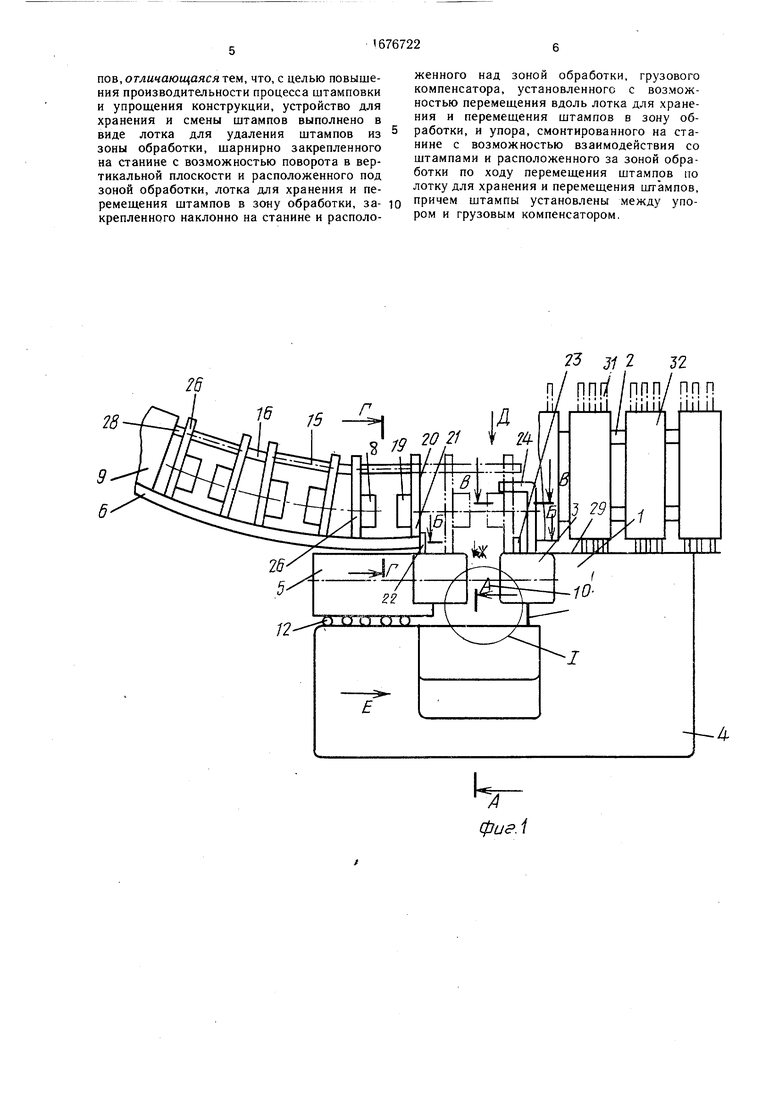

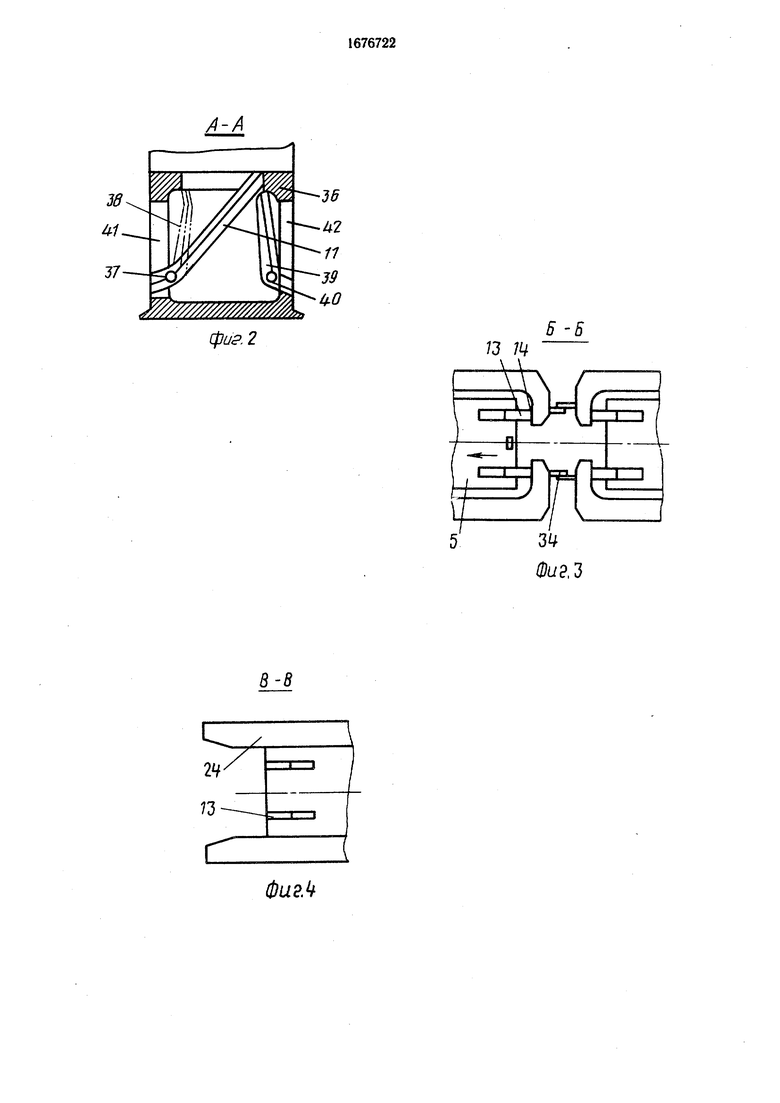

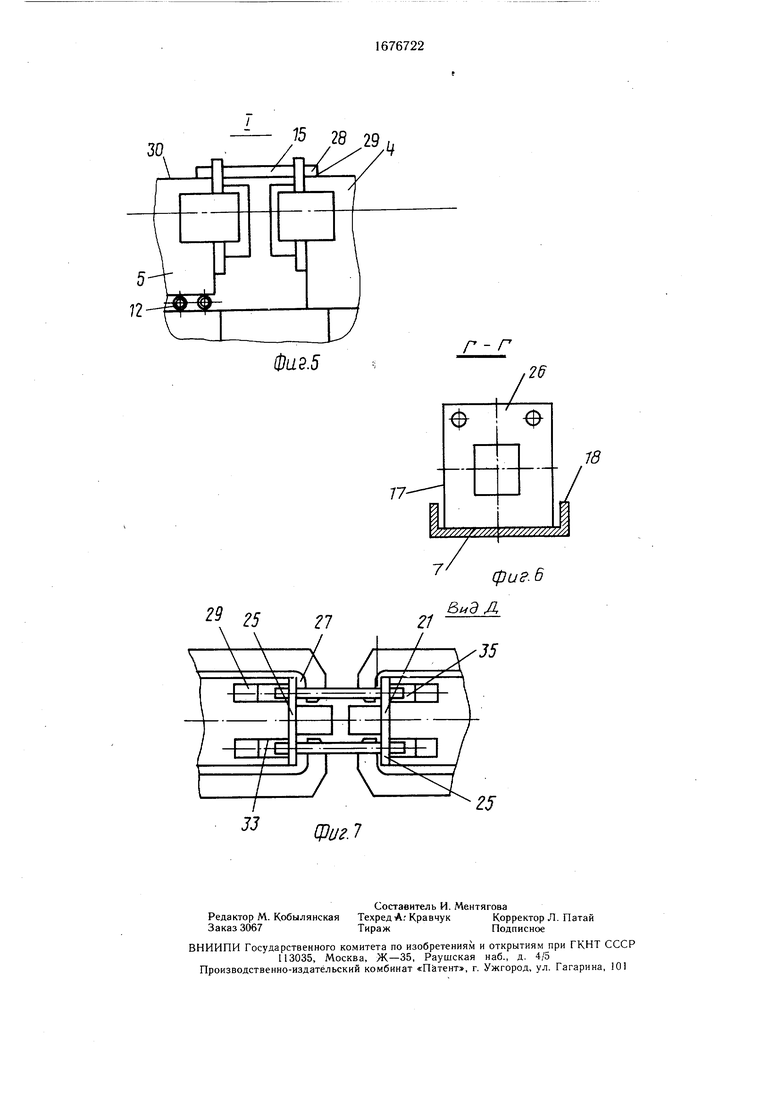

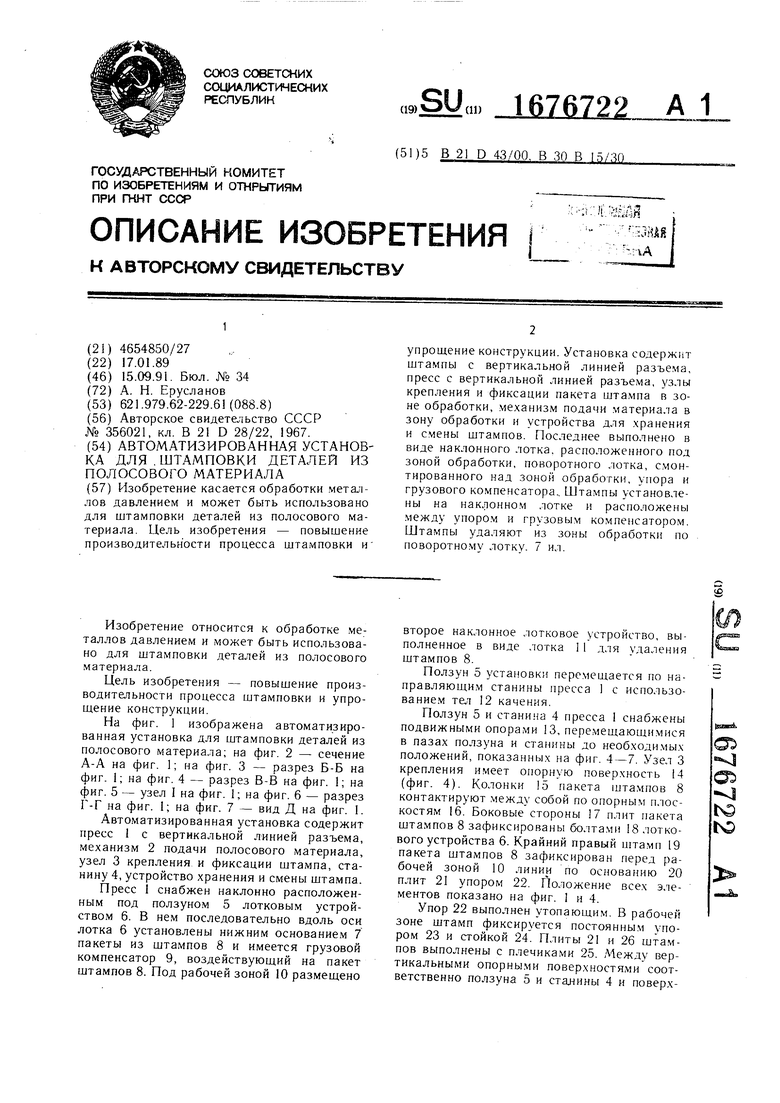

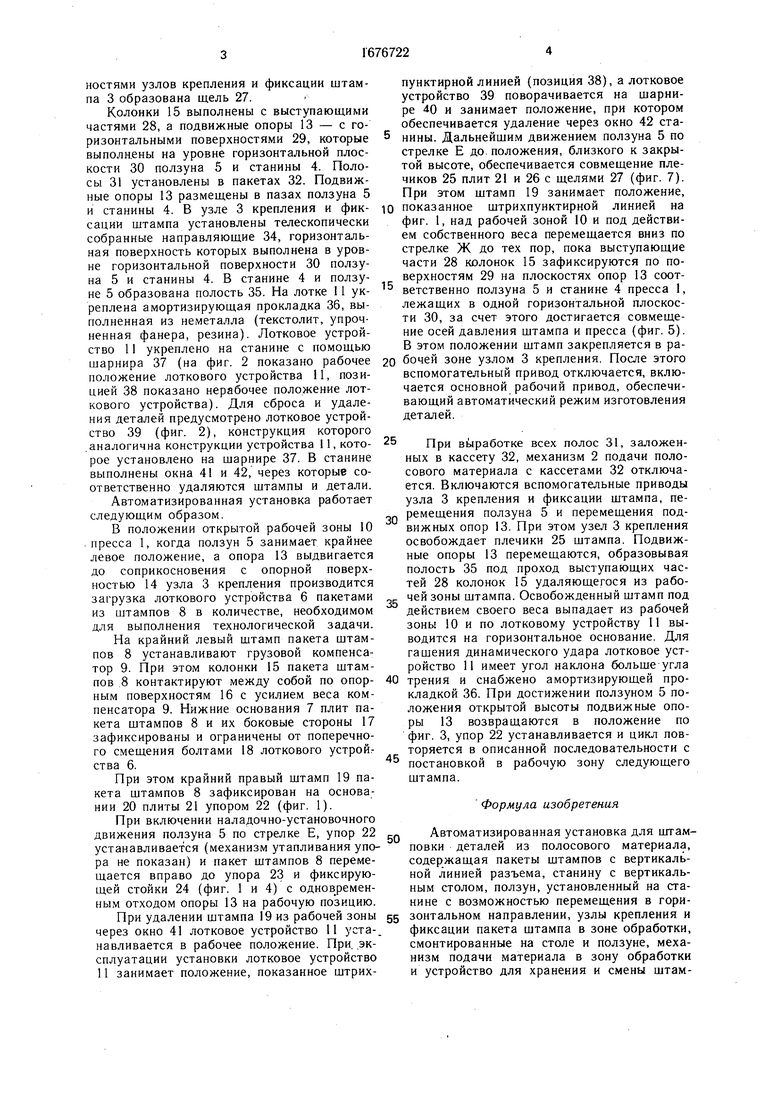

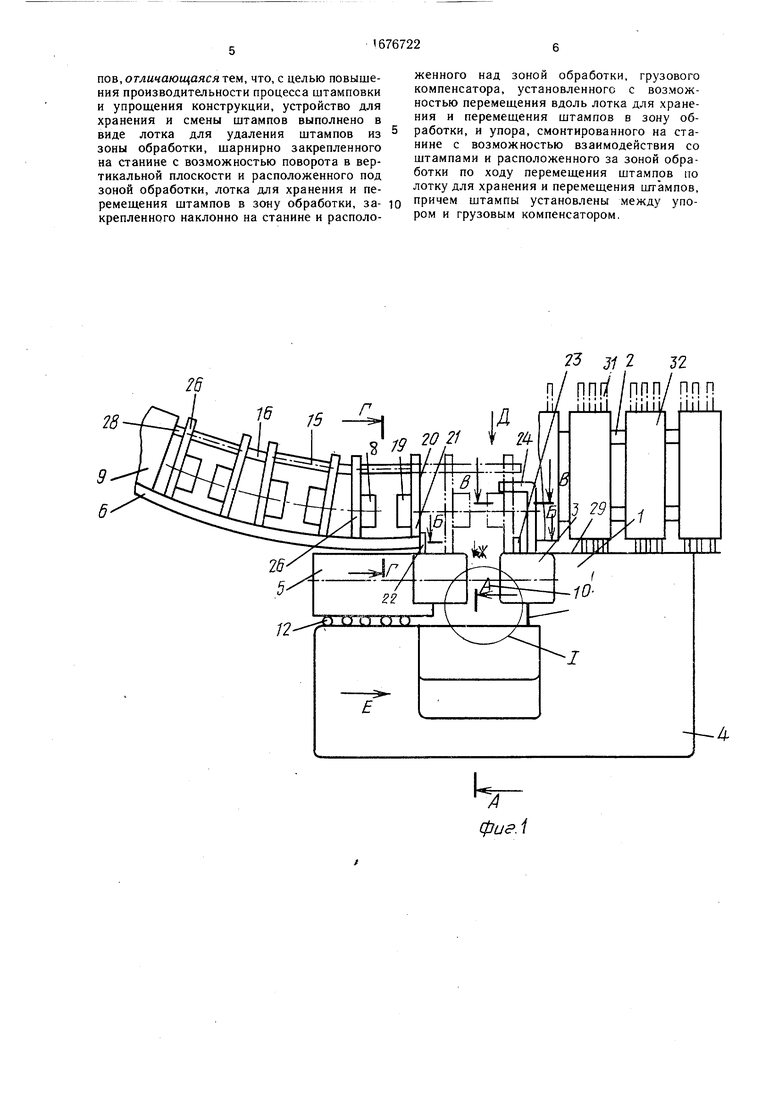

На фиг. 1 изображена автоматизированная установка для штамповки деталей из полосового материала; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - вид Д на фиг. I.

Автоматизированная установка содержит пресс 1 с вертикальной линией разъема, механизм 2 подачи полосового материала, узел 3 крепления и фиксации штампа, станину 4, устройство хранения и смены штампа.

Пресс 1 снабжен наклонно расположенным под ползуном 5 лотковым устройством 6. В нем последовательно вдоль оси лотка 6 установлены нижним основанием 7 пакеты из штампов 8 и имеется грузовой компенсатор 9, воздействующий на пакет штампов 8. Под рабочей зоной 10 размещено

второе наклонное лотковое устройство, выполненное в виде лотка 1 1 для удаления штампов 8.

Ползун 5 установки перемещается по направляющим станины пресса 1 с использованием тел 12 качения.

Ползун 5 и станина 4 пресса I снабжены подвижными опорами 13, перемещающимися в пазах ползуна и станины до необходимых положений, показанных на фиг. 4-7. Узел 3 крепления имеет опорную поверхность 14 (фиг. 4). Колонки 15 пакета штампов 8 контактируют между собой по опорным плоскостям 16. Боковые стороны 17 плит пакета штампов 8 зафиксированы болтами 18 лоткового устройства 6. Крайний правый штамп 19 пакета штампов 8 зафиксирован перед рабочей зоной 10 линии по основанию 20 плит 21 упором 22. Положение всех элементов показано на фиг. 1 и 4.

Упор 22 выполнен утопающим. В рабочей зоне штамп фиксируется постоянным упором 23 и стойкой 24. Плиты 21 и 26 штампов выполнены с плечиками 25. Между вертикальными опорными поверхностями соответственно ползуна 5 и Сталины 4 и поверх-jЈffi2SE3чазвьаэ

v|

ьэ ю

ностями узлов крепления и фиксации штампа 3 образована щель 27.

Колонки 15 выполнены с выступающими частями 28, а подвижные опоры 13 - с горизонтальными поверхностями 29, которые выполнены на уровне горизонтальной плоскости 30 ползуна 5 и станины 4. Полосы 31 установлены в пакетах 32. Подвижные опоры 13 размещены в пазах ползуна 5 и станины 4. В узле 3 крепления и фик- сации штампа установлены телескопически собранные направляющие 34, горизонтальная поверхность которых выполнена в уровне горизонтальной поверхности 30 ползуна 5 и станины 4. В станине 4 и ползуне 5 образована полость 35. На лотке 11 укреплена амортизирующая прокладка 36, выполненная из неметалла (текстолит, упрочненная фанера, резина). Лотковое устройство 11 укреплено на станине с помощью шарнира 37 (на фиг. 2 показано рабочее положение лоткового устройства 11, позицией 38 показано нерабочее положение лоткового устройства). Для сброса и удаления деталей предусмотрено лотковое устройство 39 (фиг. 2), конструкция которого аналогична конструкции устройства 11, кото- рое установлено на шарнире 37. В станине выполнены окна 41 и 42, через которые соответственно удаляются штампы и детали.

Автоматизированная установка работает следующим образом.

В положении открытой рабочей зоны 10 пресса 1, когда ползун 5 занимает крайнее левое положение, а опора 13 выдвигается до соприкосновения с опорной поверхностью 14 узла 3 крепления производится загрузка лоткового устройства 6 пакетами из штампов 8 в количестве, необходимом для выполнения технологической задачи.

На крайний левый штамп пакета штампов 8 устанавливают грузовой компенсатор 9. При этом колонки 15 пакета штампов 8 контактируют между собой по опор- ным поверхностям 16 с усилием веса компенсатора 9. Нижние основания 7 плит пакета штампов 8 и их боковые стороны 17 зафиксированы и ограничены от поперечного смещения болтами 18 лоткового устройства 6.

При этом крайний правый штамп 19 пакета штампов 8 зафиксирован на основании 20 плиты 21 упором 22 (фиг. 1).

При включении наладочно-установочного движения ползуна 5 по стрелке Е, упор 22 устанавливается (механизм утапливания упора не показан) и пакет штампов 8 перемещается вправо до упора 23 и фиксирующей стойки 24 (фиг. 1 и 4) с одновременным отходом опоры 13 на рабочую позицию.

При удалении штампа 19 из рабочей зоны через окно 41 лотковое устройство 11 устанавливается в рабочее положение. При эксплуатации установки лотковое устройство 11 занимает положение, показанное штрихпунктирной линией (позиция 38), а лотковое устройство 39 поворачивается на шарнире 40 и занимает положение, при котором обеспечивается удаление через окно 42 станины. Дальнейшим движением ползуна 5 по стрелке Е до положения, близкого к закрытой высоте, обеспечивается совмещение плечиков 25 плит 21 и 26 с щелями 27 (фиг. 7). При этом штамп 19 занимает положение, показанное штрихпунктирной линией на фиг. 1, над рабочей зоной 10 и под действием собственного веса перемещается вниз по стрелке Ж до тех пор, пока выступающие части 28 колонок 15 зафиксируются по поверхностям 29 на плоскостях опор 13 соответственно ползуна 5 и станине 4 пресса 1, лежащих в одной горизонтальной плоскости 30, за счет этого достигается совмещение осей давления штампа и пресса (фиг. 5). В этом положении штамп закрепляется в рабочей зоне узлом 3 крепления. После этого вспомогательный привод отключается, включается основной рабочий привод, обеспечивающий автоматический режим изготовления деталей.

При выработке всех полос 31, заложенных в кассету 32, механизм 2 подачи полосового материала с кассетами 32 отключается. Включаются вспомогательные приводы узла 3 крепления и фиксации штампа, перемещения ползуна 5 и перемещения подвижных опор 13. При этом узел 3 крепления освобождает плечики 25 штампа. Подвижные опоры 13 перемещаются, образовывая полость 35 под проход выступающих частей 28 колонок 15 удаляющегося из рабочей зоны штампа. Освобожденный штамп под действием своего веса выпадает из рабочей зоны 10 и по лотковому устройству 11 выводится на горизонтальное основание. Для гашения динамического удара лотковое устройство 11 имеет угол наклона больше угла трения и снабжено амортизирующей прокладкой 36. При достижении ползуном 5 положения открытой высоты подвижные опоры 13 возвращаются в положение по фиг. 3, упор 22 устанавливается и цикл повторяется в описанной последовательности с постановкой в рабочую зону следующего штампа.

Формула изобретения

Автоматизированная установка для штамповки деталей из полосового материала, содержащая пакеты штампов с вертикальной линией разъема, станину с вертикальным столом, ползун, установленный на станине с возможностью перемещения в горизонтальном направлении, узлы крепления и фиксации пакета штампа в зоне обработки, смонтированные на столе и ползуне, механизм подачи материала в зону обработки и устройство для хранения и смены штампов, отличающаяся тем, что, с целью повышения производительности процесса штамповки и упрощения конструкции, устройство для хранения и смены штампов выполнено в виде лотка для удаления штампов из зоны обработки, шарнирно закрепленного на станине с возможностью поворота в вертикальной плоскости и расположенного под зоной обработки, лотка для хранения и перемещения штампов в зону обработки, за- крепленного наклонно на станине и расположенного над зоной обработки, грузового компенсатора, установленного с возможностью перемещения вдоль лотка для хранения и перемещения штампов в зону обработки, и упора, смонтированного на станине с возможностью взаимодействия со штампами и расположенного за зоной обработки по ходу перемещения штампов по лотку для хранения и перемещения штампов, причем штампы установлены между упором и грузовым компенсатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс с вертикальной плоскостью разъема | 1984 |

|

SU1349838A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1987 |

|

SU1532152A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

Изобретение касается обработки металлов давлением и может быть использовано для штамповки деталей из полосового материала. Цель изобретения - повышение производительности процесса штамповки иупрощение конструкции. Установка содержит штампы с вертикальной линией разъема, пресс с вертикальной линией разъема, узлы крепления и фиксации пакета штампа в зоне обработки, механизм подачи материала в зону обработки и устройства для хранения и смены штампов. Последнее выполнено в виде наклонного лотка, расположенного под зоной обработки, поворотного лотка, смонтированного над зоной обработки, упора и грузового компенсатора.. Штампы установлены на наклонном лотке и расположены между упором и грузовым компенсатором. Штампы удаляют из зоны обработки по поворотному лотку. 7 ил.

26

я 31 г ъг

П/ ПП(/ /ППП/ППП

I / . . . I f 1 . I / 1 . I I I

фигЛ

37

W////////m%mm

фиг. 2

4&ь

kTz

щ/

73-d

Г

В-В

75 28 29

/

12

Фиё.5

г- г

/

26

V///////r////j ///////////,

7

фи 6

| ПРЕСС-АВТОМАТ «БАКИНЕЦ» ДЛЯ ШТАМПОВКИ КРУГЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 0 |

|

SU356021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-01-17—Подача