Изобретение относится к способам дуговой сварки неплавящимся электродом в среде защитных газов, преимущественно изделий в виде многослойного пакета из отдельных пластин, свариваемых прерывистым щвом, и может быть использовано во всех отраслях народного хозяйства.

Цель изобретения - повыщение качества и производительности процесса сварки многослойных пакетов прерывистым швом с подачей импульсов тока.

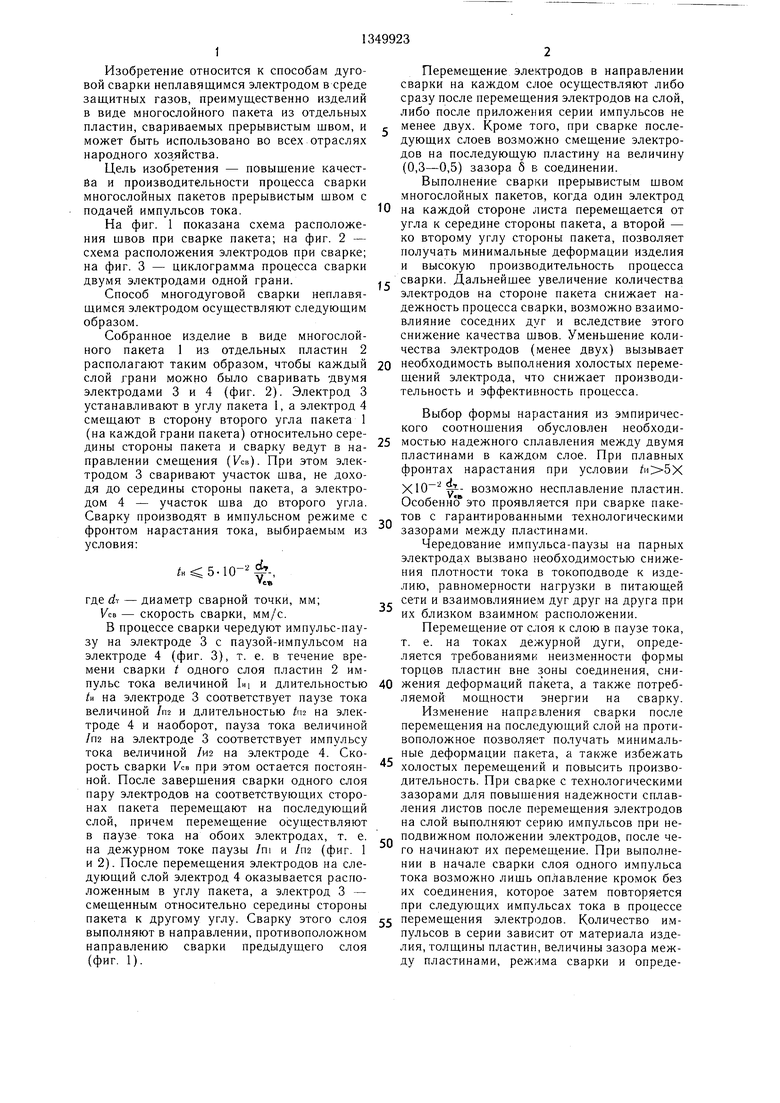

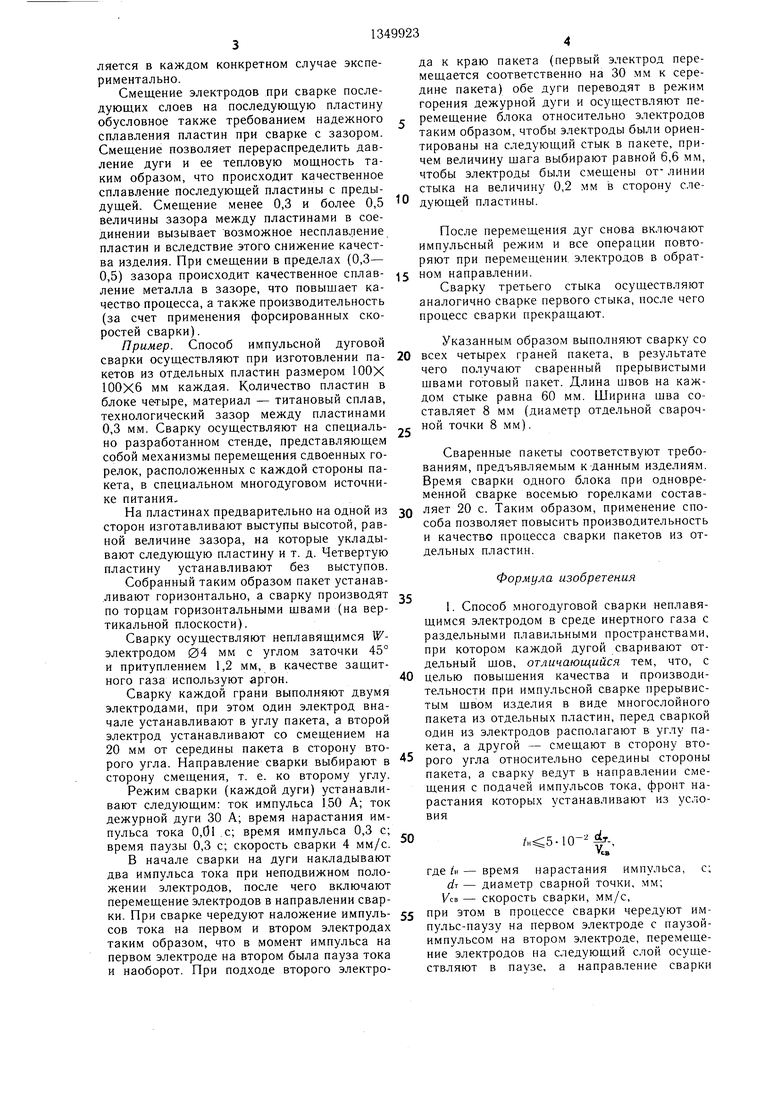

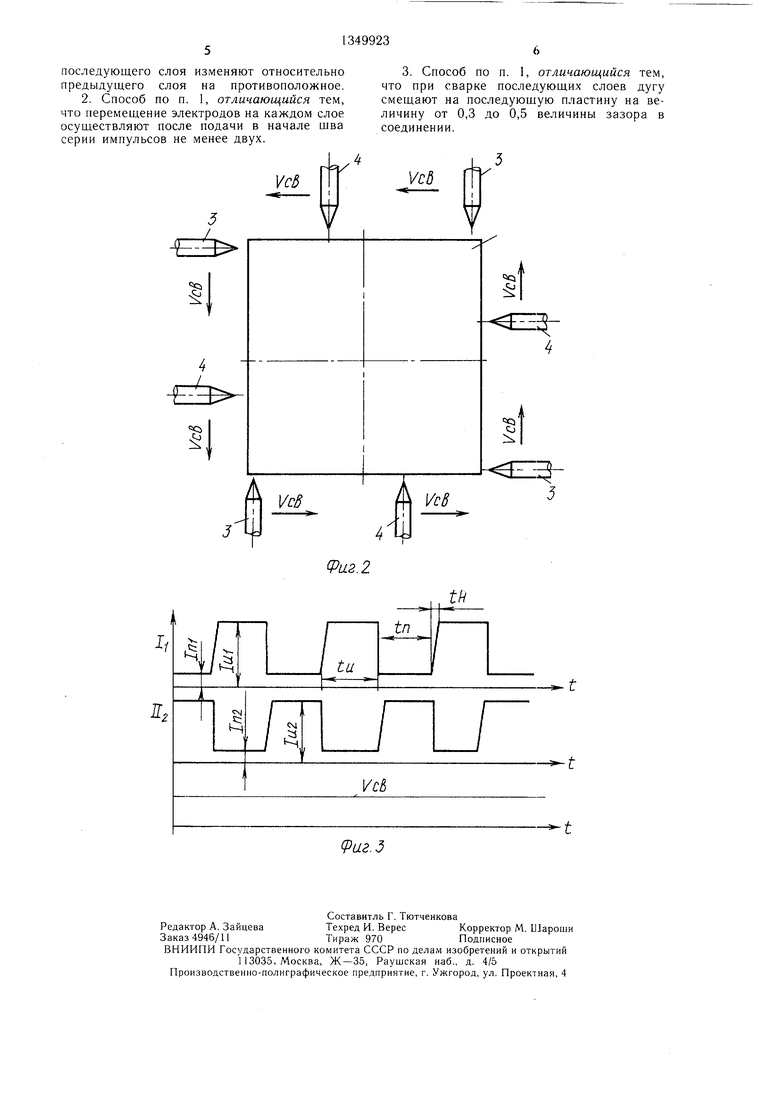

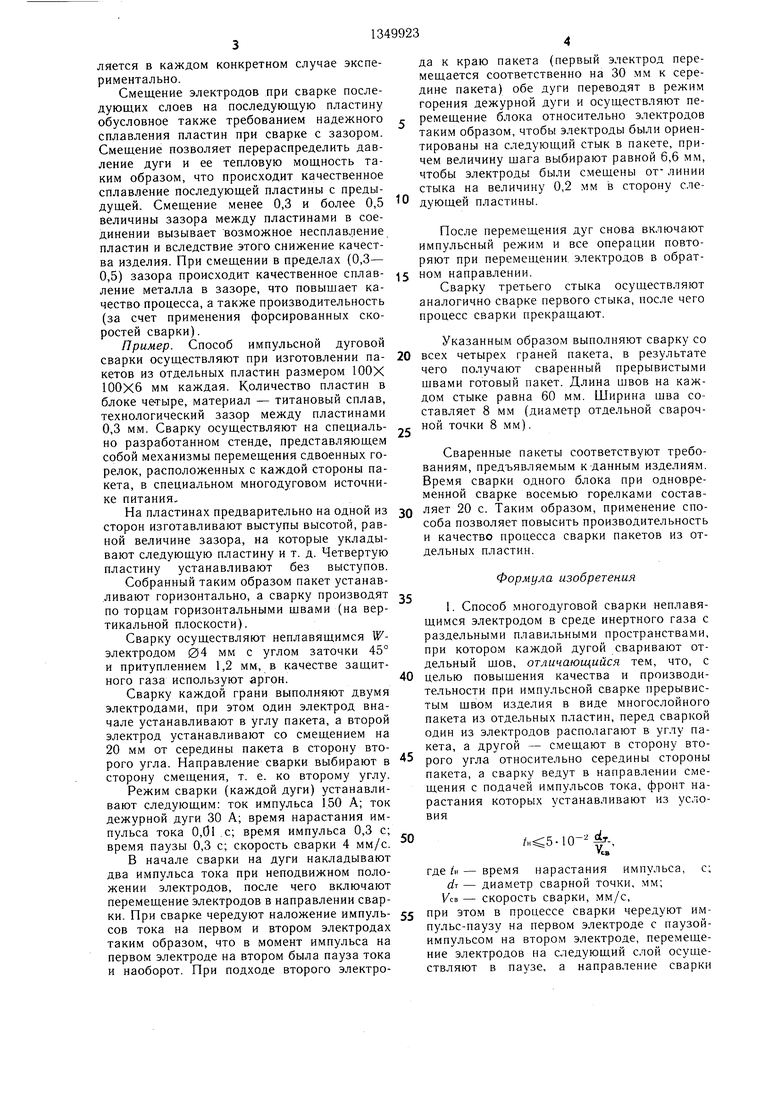

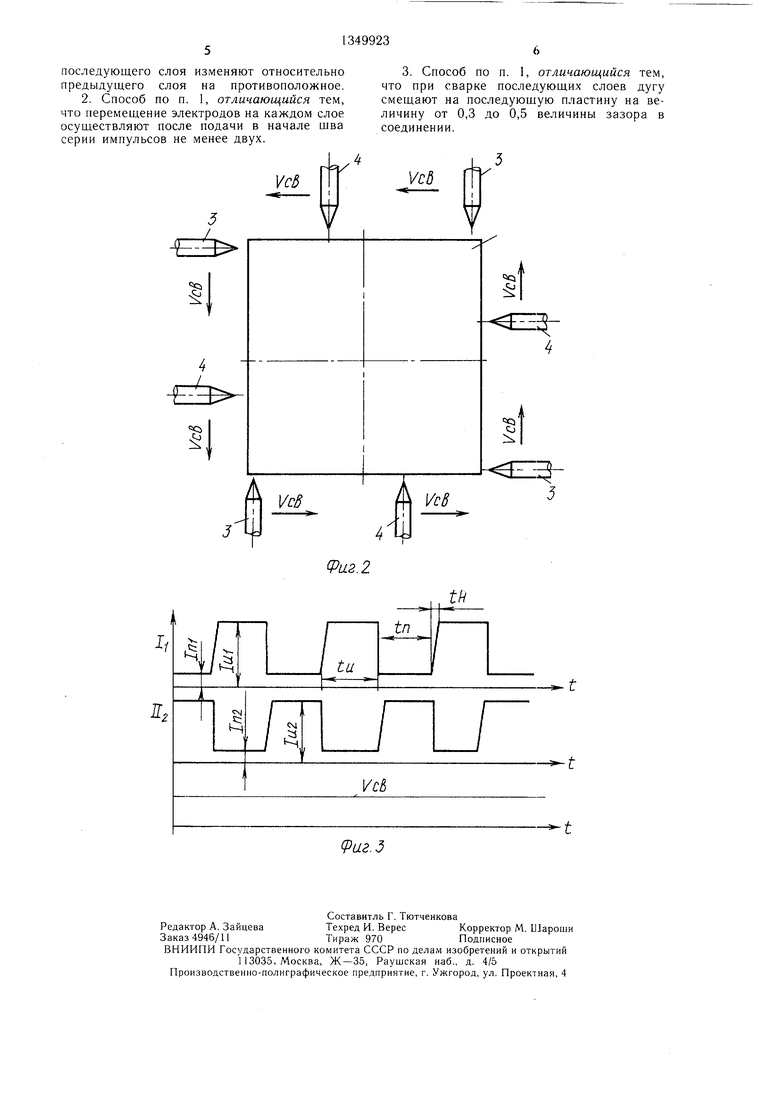

На фиг. 1 показана схема расположения швов при сварке пакета; на фиг. 2 - схема расположения электродов при сварке; на фиг. 3 - циклограмма процесса сварки двумя электродами одной грани.

Способ многодуговой сварки неплавя- шимся электродом осуществляют следующим образом.

Собранное изделие в виде многослойного пакета 1 из отдельных пластин 2 располагают таким образом, чтобы каждый слой грани можно было сваривать -двумя электродами 3 и 4 (фиг. 2). Электрод 3 устанавливают в углу пакета 1, а электрод 4 смещают в сторону второго угла пакета 1 (на каждой грани пакета) относительно середины стороны пакета и сварку ведут в направлении смещения (1/св). При этом электродом 3 сваривают участок шва, не доходя до середины стороны пакета, а электродом 4 - участок шва до второго угла. Сварку производят в импульсном режиме с фронтом нарастания тока, выбираемым из условия:

.10- ф-,

ев

где йт - диаметр сварной точки, мм; Ксв - скорость сварки, мм/с. В процессе сварки чередуют импульс-паузу на электроде 3 с паузой-импульсом на электроде 4 (фиг. 3), т. е. в течение времени сварки / одного слоя пластин 2 импульс тока величиной bi и длительностью t« на электроде 3 соответствует паузе тока величиной /пг и длительностью tm на электроде 4 и наоборот, пауза тока величиной /П2 на электроде 3 соответствует импульсу тока величиной /И2 на электроде 4. Скорость сварки Ксв при этом остается постоянной. После завершения сварки одного слоя пару электродов на соответствующих сторонах пакета перемещают на последующий слой, причем перемещение осуществляют в паузе тока на обоих электродах, т. е. на дежурном токе паузы /ni и 1т (фиг. 1 и 2). После перемещения электродов на следующий слой электрод 4 оказывается расположенным в углу пакета, а электрод 3 - смещенным относительно середины стороны пакета к другому углу. Сварку этого слоя выполняют в направлении, противоположном направлению сварки предыдущего слоя (фиг. 1).

Перемещение электродов в направлении сварки на каждом слое осуществляют либо сразу после перемещения электродов на слой, либо после приложения серии импульсов не

менее двух. Кроме того, при сварке последующих слоев возможно смещение электродов на последующую пластину на величину (0,3-0,5) зазора б в соединении.

Выполнение сварки прерывистым швом многослойных пакетов, когда один электрод

0 на каждой стороне листа перемещается от угла к середине стороны пакета, а второй - ко второму углу стороны пакета, позволяет получать минимальные деформации изделия и высокую производительность процесса

сварки. Дальнейшее увеличение количества электродов на стороне пакета снижает надежность процесса сварки, возможно взаимовлияние соседних дуг и вследствие этого снижение качества швов. Уменьшение количества электродов (менее двух) вызывает

0 необходимость выполнения холостых перемещений электрода, что снижает производительность и эффективность процесса.

Выбор формы нарастания из эмпирического соотношения обусловлен необходи- 5 мостью надежного сплавления между двумя пластинами в каждом слое. При плавных фронтах нарастания при условии

возможно несплавление пластин. Особенно это проявляется при сварке пакетов с гарантированными технологическими зазорами между пластинами.

Чередование импульса-паузы на парных электродах вызвано необходимостью снижения плотности тока в токоподводе к изделию, равномерности нагрузки в питающей сети и взаимовлиянием дуг друг на друга при их близком взаимном расположении.

Перемещение от слоя к слою в паузе тока, т. е. на токах дежурной дуги, определяется требованиями неизменности формы торцов пластин вне зоны соединения, сни- 0 жения деформаций па кета, а также потребляемой мощности энергии на сварку.

Изменение направления сварки после перемещения на последующий слой на противоположное позволяет получать минимальные деформации пакета, а также избежать холостых перемещений и повысить производительность. При сварке с технологическими зазорами для повышения надежности сплавления листов после перемещения электродов на слой выполняют серию импульсов при неподвижном положении электродов, после чего начинают их перемещение. При выполнении в начале сварки слоя одного импульса тока возможно лишь оплавление кромок без их соединения, которое затем повторяется при следующих импульсах тока в процессе 5 перемещения электродов. Количество и.м- пульсов в серии зависит от материала изделия, толщины пластин, величины зазора между пластинами, режима сварки и опреде0

5

5

0

ляется в каждом конкретном случае экспериментально.

Смещение электродов при сварке последующих слоев на последующую пластину обусловное также требованием надежного сплавления пластин при сварке с зазором. Смещение позволяет перераспределить давление дуги и ее тепловую мощность таким образом, что происходит качественное сплавление последующей пластины с предыдущей. Смещение менее 0,3 и более 0,5 величины зазора между пластинами в соединении вызывает возможное несплавление пластин и вследствие этого снижение качества изделия. При смещении в пределах (0,3- 0,5) зазора происходит качественное сплав- ление металла в зазоре, что повышает качество процесса, а также производительность (за счет применения форсированных скоростей сварки).

Пример. Способ импульсной дуговой сварки осуществляют при изготовлении па- кетов из отдельных пластин размером 100Х 100X6 мм каждая. Количество пластин в блоке четыре, материал - титановый сплав, технологический зазор между пластинами 0,3 мм. Сварку осуществляют на специально разработанном стенде, представляющем собой механизмы перемещения сдвоенных горелок, расположенных с каждой стороны пакета, в специальном многодуговом источнике питания..

На пластинах предварительно на одной из сторон изготавливают выступы высотой, равной величине зазора, на которые укладывают следующую пластину и т. д. Четвертую пластину устанавливают без выступов.

Собранный таким образом пакет устанавливают горизонтально, а сварку производят по торцам горизонтальными щвами (на вертикальной плоскости).

Сварку осуществляют неплавящимся W- электродом 04 мм с углом заточки 45° и притуплением 1,2 мм, в качестве защитного газа используют аргон.

Сварку каждой грани выполняют двумя электродами, при этом один электрод вначале устанавливают в углу пакета, а второй электрод устанавливают со смещением на 20 мм от середины пакета в сторону второго угла. Направление сварки выбирают в сторону смещения, т. е. ко второму углу.

Режим сварки (каждой дуги) устанавливают следующим: ток импульса 150 А; ток дежурной дуги 30 А; время нарастания импульса тока 0,01 с; время импульса 0,3 с; время паузы 0,3 с; скорость сварки 4 мм/с.

В начале сварки на дуги накладывают два импульса тока при неподвижном положении электродов, после чего включают перемещение электродов в направлении сварки. При сварке чередуют наложение импуль- сов тока на первом и втором электродах таким образом, что в момент импульса на первом электроде на втором была пауза тока и наоборот. При подходе второго электро

да к краю пакета (первый электрод перемещается соответственно на 30 мм к середине пакета) обе дуги переводят в режим горения дежурной дуги и осуществляют перемещение блока относительно электродов таким образом, чтобы электроды были ориентированы на следующий стык в пакете, причем величину щага выбирают равной 6,6 мм, чтобы электроды были смещены от- линии стыка на величину 0,2 мм в сторону следующей пластины.

5

5

0

о

5

0

5

После перемещения дуг снова включают импульсный режим и все операции повторяют при перемещении электродов в обратном направлении.

Сварку третьего стыка осуществляют аналогично сварке первого стыка, после чего процесс сварки прекращают.

Указанным образом выполняют сварку со всех четырех граней пакета, в результате чего получают сваренный прерывистыми швами готовый пакет. Длина швов на каждом стыке равна 60 мм. Ширина шва составляет 8 мм (диаметр отдельной сварочной точки 8 мм).

Сваренные пакеты соответствуют требованиям, предъявляемым к данным изделиям. Время сварки одного блока при одновременной сварке восемью горелками составляет 20 с. Таким образом, применение способа позволяет повысить производительность и качество процесса сварки пакетов из отдельных пластин.

Формула изобретения

1. Способ многодуговой сварки неплавящимся электродом в среде инертного газа с раздельными плавильными пространствами, при котором каждой дугой сваривают отдельный шов, отличающийся тем, что, с целью повышения качества и производительности при импульсной сварке прерывистым щвом изделия в виде многослойного пакета из отдельных пластин, перед сваркой один из электродов располагают в углу пакета, а другой - смещают в сторону второго угла относительно середины стороны пакета, а сварку ведут в направлении смещения с подачей импульсов тока, фронт нарастания которых устанавливают из условия

55

50

-2 d,

где t« - время нарастания импульса, с; oft - диаметр сварной точки, мм; Ксв - скорость сварки, мм/с, при этом в процессе сварки чередуют импульс-паузу на первом электроде с паузой- импульсом на втором электроде, перемещение электродов на следующий слой осуществляют в паузе, а направление сварки

последующего слоя изменяют относительно предыдущего слоя на противоположное. 2. Способ по п. 1, отличающийся тем, что перемещение электродов на каждом слое осуществляют после подачи в начале шва серии импульсов не менее двух.

3. Способ по п. 1, отличающийся тем, что при сварке последующих слоев дугу смещают на последующую пластину на величину от 0,3 до 0,5 величины зазора в соединении.

-(Риг.

Составит.пь Г. Тютченкова

Редактор А. ЗайцеваТехред И. ВересКорректор М. LlJapomH

Заказ 4946/IIТираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ изготовления многослойной конструкции | 1986 |

|

SU1345499A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| Способ сварки плазменной проникающей дугой | 1985 |

|

SU1328106A1 |

| Способ изготовления сварных многослойных конструкций | 1987 |

|

SU1519043A1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU988490A1 |

Изобретение относится к сварке в среде защитного газа и „может быть использовано при изготовлении многослойных пакетов. Изобретение позволяет повысить производительность и качество сварки прерывистым швом при импульсной подаче тока. Для этого один электрод располагают в углу пакета 1, а другой электрод смещают в сторону второго угла относительно середины стороны пакета. Сварку ведут в направлении смещения. При сварке на двух парных электродах чередуют импульс - паузу. Сварку последующих слоев пластин 2 ведут с изменением направления на противоположное относительно направления сварки предыдущего слоя. Выполнение сварки прерывистым швом позволяет получить минимальные деформации изделия. 2 з.п.ф-лы, 3 ил. & (Л со 4 СО со Ю 03 фиг. 7

| ПАТЕНТНО-ТЕХНИЧЕСКАЯБИБЛИОТЕКА | 0 |

|

SU303158A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ДВУДУГОВОЙ ЭЛЕКТРОСВАРКИ | 0 |

|

SU220379A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-07—Публикация

1986-04-24—Подача