15

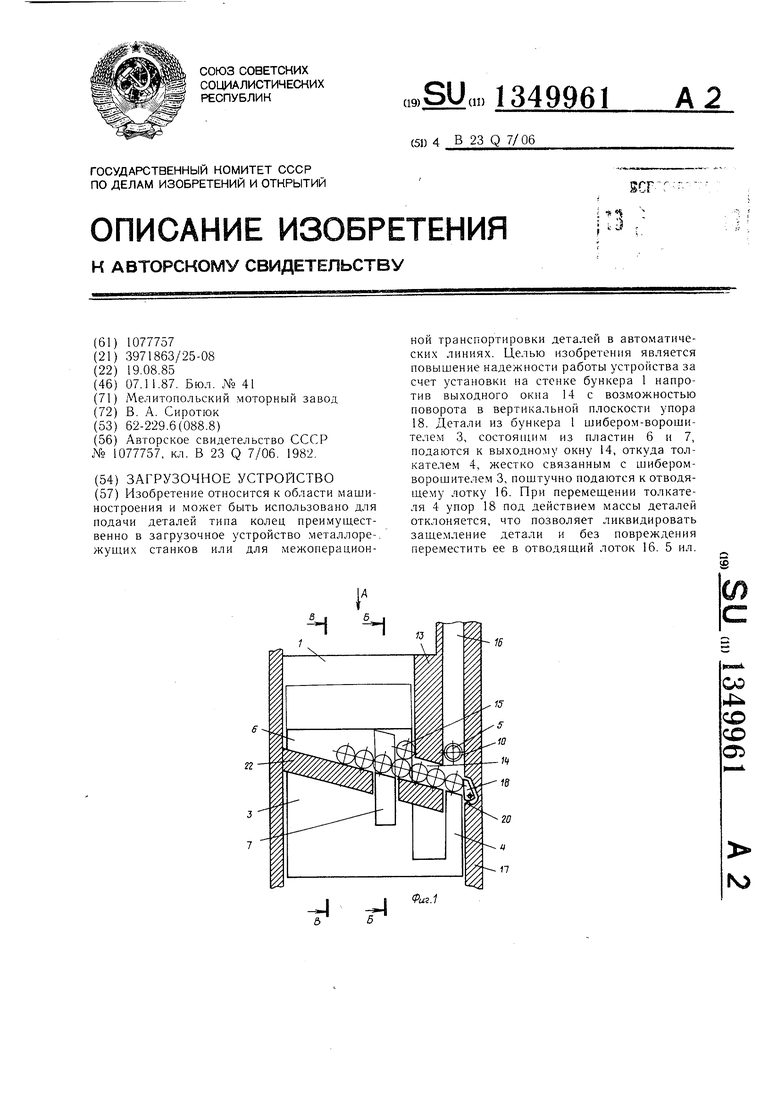

Изобретение относится к машиностроению, может быть использовано для подачи деталей типа колец преимущественно в загрузочные устройства металлорежущих станков или для межоперационной транспортировки деталей в автоматических линиях и является усовершенствованием устройства по авт. св. № 1077757.

Цел Ь изобретения - повышение надежности работы устройства путем исключения заклинивания деталей.

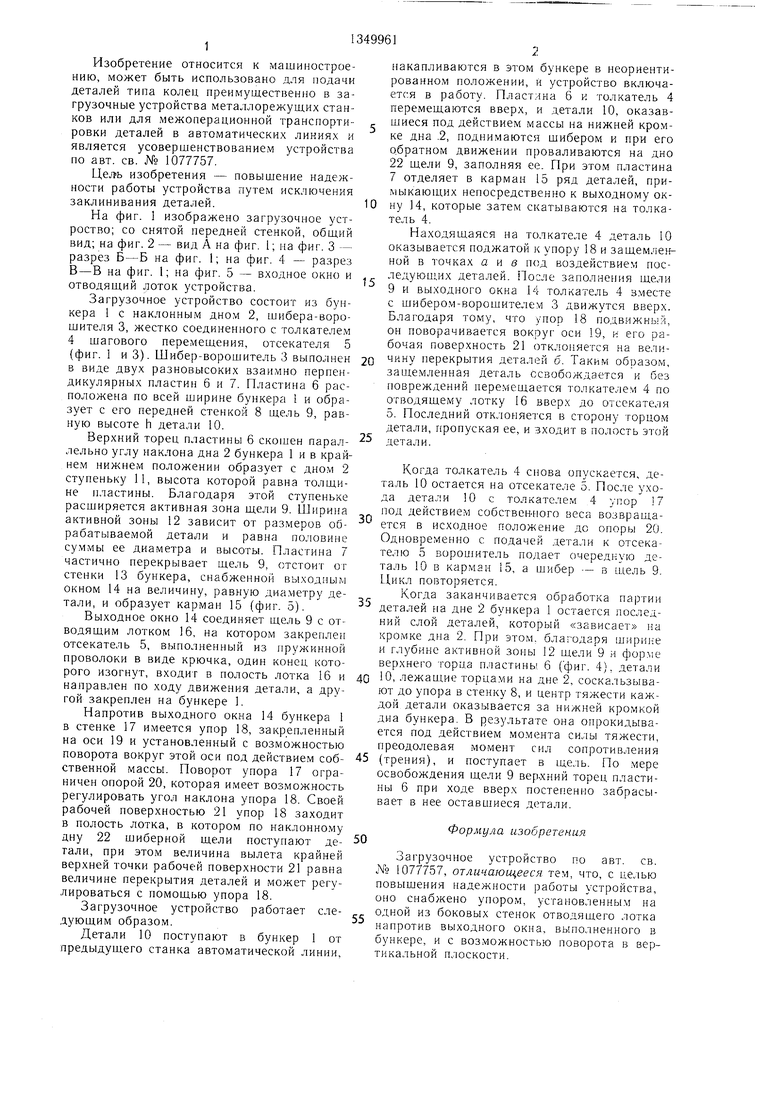

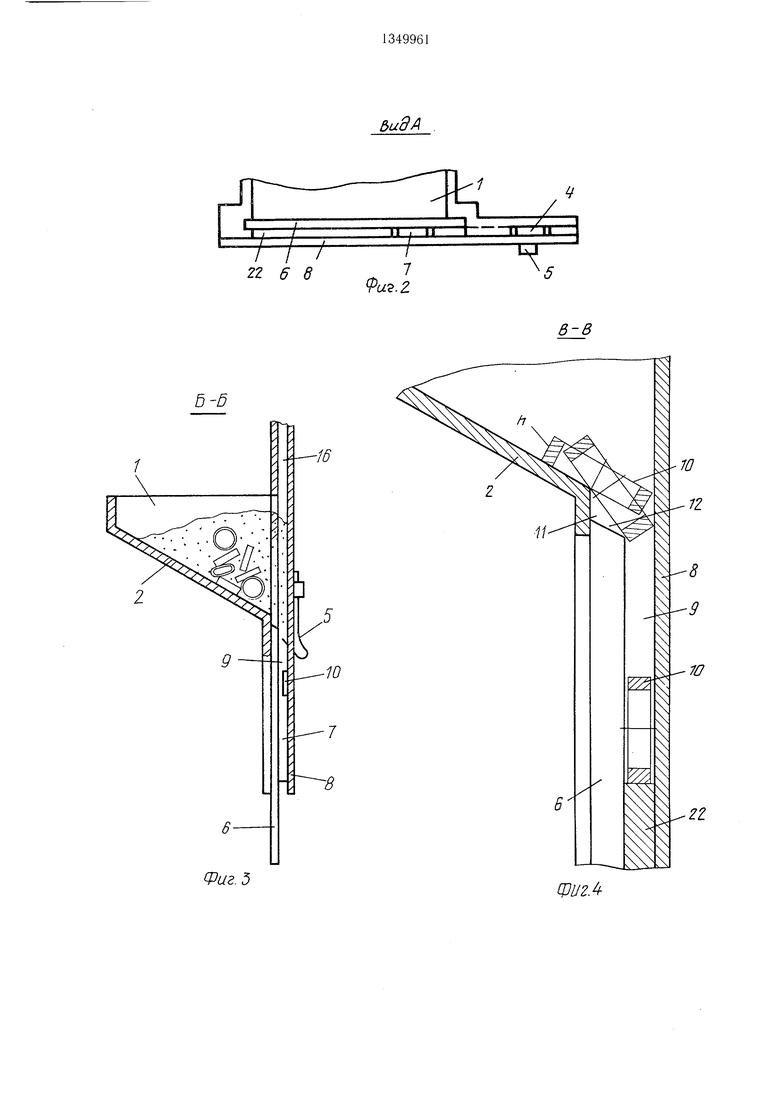

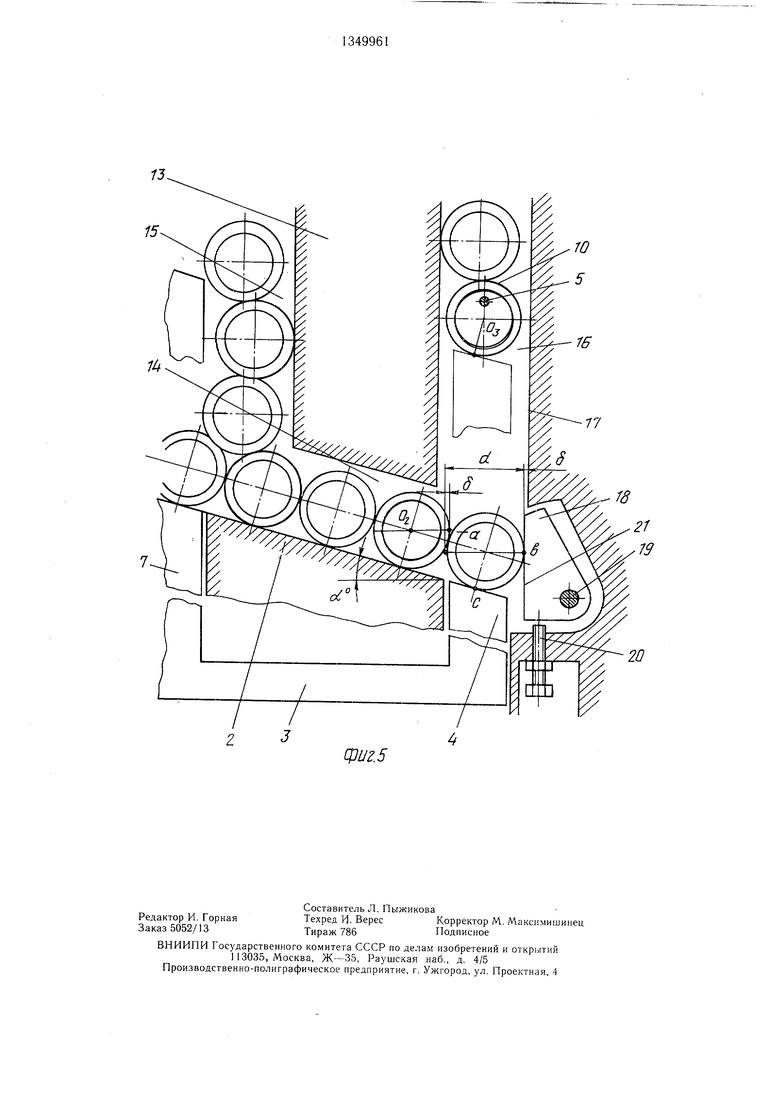

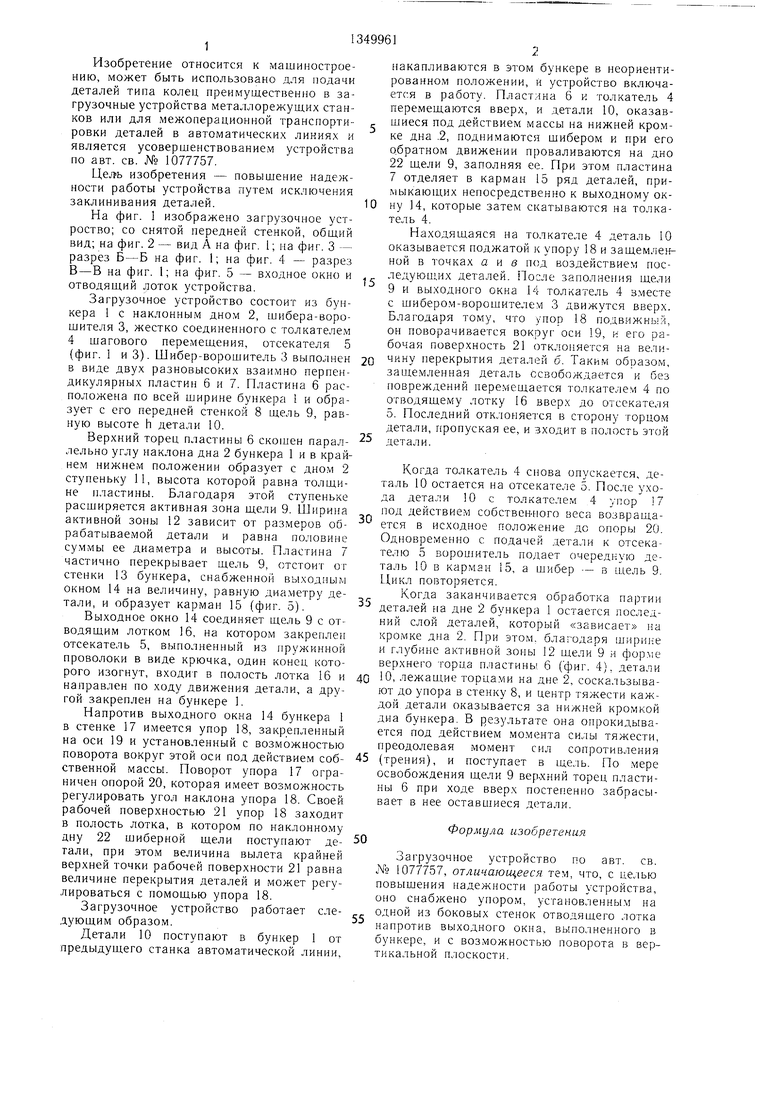

На фиг. 1 изображено загрузочное уст- роство; со снятой передней стенкой, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - входное окно и отводящий лоток устройства.

Загрузочное устройство состоит из бункера 1 с наклонным дном 2, шибера-ворошителя 3, жестко соединенного с толкателем 4 шагового перемещения, отсекателя 5 (фиг. 1 и 3). Шибер-ворошитель 3 выполнен 20 в виде двух разновысоких перпендикулярных пластин 6 и 7. Пластина 6 расположена по всей ширине бункера i и образует с его передней стенкой 8 щель 9, равную высоте h детали 10.

Верхний торец пластины 6 скошен парал- лельно углу наклона дна 2 бункера 1 и в крайнем нижнем положении образует с дно.м 2 ступеньку 11, высота которой равна толщине пластины. Благодаря этой ступеньке расширяется активная зона щели 9. Ширина активной зоны 12 зависит от размеров обрабатываемой детали и равна половине су.ммы ее диаметра и высоты. Пластина 7 частично перекрывает щель 9, отстоит от стенки 13 бункера, снабженной выходным окном 14 на величину, равную диаметру детали, и образует карман 15 (фиг. 5).

Выходное окно 14 соединяет щель 9 с отводящим лотком 16, на котором закреплен отсекатель 5, выполненный из пружинной проволоки в виде крючка, один конец котонакапливаются в этом бункере в неориенти- рованно.м положении, и устройство включается в работу. Пластина 6 и толкатель 4 перемещаются вверх, и детали 10, оказавшиеся под действием массы на нижней кро.м- ке дна .2, подни.маются шибером и при его обратном движении проваливаются на дно 22 щели 9, заполняя ее. При этом пластина 7 отделяет в карман 15 ряд деталей, примыкающих непосредственно к выходному ок- 0 ну 14, которые затем скатываются на толкатель 4.

Находящаяся на толкателе 4 деталь 10 оказывается поджатой к упору 18 и защемлеьн ной в точках айв под воздействие.м последующих деталей. После заполнения щели 9 и выходного окна 14 толкатель 4 вместе с шибером-ворошителем 3 движутся вверх. Благодаря тому, что упор 18 по.ц,вижный, он поворачивается вокруг оси 19, и его рабочая поверхность 21 отклоняется на величину перекрытия деталей б. Таки.м образом, заще.мленная деталь ссвобождается и без повреждений пере.мещается толкателем 4 по отводящему лотку 16 вверх до отсекателя 5. Последний отклоняется в сторону торцом детали, пропуская ее, и входит в полость этой детали.

30

Когда толкатель 4 снова опускается, деталь 10 остается на отсекателе 5. После ухода детали 10 с толкателем 4 упор 17 под действием собствен-ного веса возвращается в исходное положение до опоры 20. Одновременно с подачей .детали к отсека- телю 5 ворошитель подает очередную деталь 10 в карман 15, а шибер - в щель 9. Пикл повторяется.

Когда заканчивается обработка партии деталей на дне 2 бункера 1 остается последний слой деталей, который «зависает на кромке дна 2. При этом, благодаря ширине и глубине активной зоны 12 щели 9 и форме верхнего торца пластины 6 (фиг. 4), детали

рого изогнут, входит в полость лотка 16 и 40 Ю, лежащие торцами на дне 2, соскальзыванаправлен по ходу движения детали, а другой закреплен на бункере 1.

Напротив выходного окна 14 бункера 1 в стенке 17 имеется упор 18, закрепленный на оси 19 и установленный с возможностью

ют до упора в стенку 8, и центр тяжести каждой детали оказывается за нижней кромкой дна бункера. В результате она опрокидывается под действием момента силы тяжести, преодолевая .момент сил сопротивления

поворота вокруг этой оси под действием соб- 45 (трения), и поступает в щель. По мере

ственной массы. Поворот упора 17 ограничен опорой 20, которая имеет возможность регулировать угол наклона упора 18. Своей рабочей поверхностью 21 упор 18 заходит в полость лотка, в котором по наклонному дну 22 шиберной щели поступают детали, при этом величина вылета крайней верхней точки рабочей поверхности 21 равна величине перекрытия деталей и может регулироваться с помощью упора 18.

Загрузочное устройство работает сле- .дующим образом.

Детали 10 поступают в бункер 1 от предыдущего станка автоматической линии.

50

55

освобождения щели 9 вер.хний торец пластины 6 при ходе вверх постепенно забрасывает в нее оставшиеся детали.

Формула изобретения

Загрузочное устройство по авт. св. JVb 1077757, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено упоро.м, установленным на одной из боковых стенок отводящего лотка напротив выходного окна, выполненного в бункере, и с возможностью поворота в вертикальной плоскости.

5

0

накапливаются в этом бункере в неориенти- рованно.м положении, и устройство включается в работу. Пластина 6 и толкатель 4 перемещаются вверх, и детали 10, оказавшиеся под действием массы на нижней кро.м- ке дна .2, подни.маются шибером и при его обратном движении проваливаются на дно 22 щели 9, заполняя ее. При этом пластина 7 отделяет в карман 15 ряд деталей, примыкающих непосредственно к выходному ок- 0 ну 14, которые затем скатываются на толкатель 4.

Находящаяся на толкателе 4 деталь 10 оказывается поджатой к упору 18 и защемлеьн ной в точках айв под воздействие.м последующих деталей. После заполнения щели 9 и выходного окна 14 толкатель 4 вместе с шибером-ворошителем 3 движутся вверх. Благодаря тому, что упор 18 по.ц,вижный, он поворачивается вокруг оси 19, и его рабочая поверхность 21 отклоняется на величину перекрытия деталей б. Таки.м образом, заще.мленная деталь ссвобождается и без повреждений пере.мещается толкателем 4 по отводящему лотку 16 вверх до отсекателя 5. Последний отклоняется в сторону торцом детали, пропуская ее, и входит в полость этой детали.

30

Когда толкатель 4 снова опускается, деталь 10 остается на отсекателе 5. После ухода детали 10 с толкателем 4 упор 17 под действием собствен-ного веса возвращается в исходное положение до опоры 20. Одновременно с подачей .детали к отсека- телю 5 ворошитель подает очередную деталь 10 в карман 15, а шибер - в щель 9. Пикл повторяется.

Когда заканчивается обработка партии деталей на дне 2 бункера 1 остается последний слой деталей, который «зависает на кромке дна 2. При этом, благодаря ширине и глубине активной зоны 12 щели 9 и форме верхнего торца пластины 6 (фиг. 4), детали

40 Ю, лежащие торцами на дне 2, соскальзывают до упора в стенку 8, и центр тяжести каждой детали оказывается за нижней кромкой дна бункера. В результате она опрокидывается под действием момента силы тяжести, преодолевая .момент сил сопротивления

(трения), и поступает в щель. По мере

освобождения щели 9 вер.хний торец пластины 6 при ходе вверх постепенно забрасывает в нее оставшиеся детали.

Формула изобретения

Загрузочное устройство по авт. св. JVb 1077757, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено упоро.м, установленным на одной из боковых стенок отводящего лотка напротив выходного окна, выполненного в бункере, и с возможностью поворота в вертикальной плоскости.

&udA

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1982 |

|

SU1077757A1 |

| Загрузочное устройство | 1985 |

|

SU1308446A1 |

| Загрузочное устройство | 1991 |

|

SU1814607A3 |

| Загрузочное устройство | 1981 |

|

SU1041263A1 |

| Загрузочное устройство | 1991 |

|

SU1821332A1 |

| Загрузочное устройство | 1990 |

|

SU1774910A3 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Бункер-питатель для ориентированной подачи длинномерных деталей | 1976 |

|

SU605771A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

Изобретение относится к области машиностроения и может быть использовано для подачи деталей типа колец преимущественно в загрузочное устройство .металлоре-. жущих станков или для межоперационнои транспортировки деталей в автоматических линиях. Целью изобретения является повышение надежности работы устройства за счет установки на стенке бункера 1 напротив выходного окна 14 с возможностью поворота в вертикальной плоскости упора 18. Детали из бункера 1 шибером-ворошителем 3, состоящим из пластин 6 и 7, подаются к выходному окну 14, откуда толкателем 4, жестко связанным с шибером- ворошителем 3, поштучно подаются к отводящему лотку 16. При перемещении толкателя 4 упор 18 под действием массы деталей отклоняется, что позволяет ликвидировать защемление детали и без повреждения переместить ее в отводящий лоток 16. 5 ил. 1В 15 СО 4; со СО О п N

5-Б

-16

2

5

-10

8

6(Риг.5

(Риг Л

4

фиг. 5

| Загрузочное устройство | 1982 |

|

SU1077757A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1987-11-07—Публикация

1985-08-19—Подача