1

Изобретение относится к способам восстановления деталей из высокопрочных сталей, применяемым для повьппения характеристик сопротивления Усталости при ремонте агрегатов типа шасси, гидроцилиндров и т.п. изделий авиационной техники, может быть использовано при восстановлении деталей в общем машиностроении и является усовершенствованием известного способа по авт. ев № 699025,,

Цель изобретения - повьш ение ресурса деталей.

Известный способ восстановления деталей из высокопрочных сталей включает отпуск и поверхностное упрочнение, перед поверхностным упрочнением производят механическую обработку поверхности детали путем снятия слоя металла толщиной 0,2-0,8 мм и ее полирования.

Сущность изобретения заключается в том, что выполнение механической обработки перед упрочнением при достижении наработки 0,25-0,35 фактической долговечности позволяет повысить ресурс деталей за счет оптимального регламентирования времени проведения восстановления деталей и наиболее полного устранения накопленных под действием эксплуатационных нагрузок необратимых явлений в поверхностном, наиболее нагруженном, слое металла деталей и одновременно обеспечивает восстановление деталей, сопрягаемых в соединениях с учетом норм прочности или летной годности, требующих при определении ресурса ввдения дополнительных запасов надежности.

3

40 другой - нецелесообразно производить восстановление преждевременно, что приведет к экономическим потерям вви ду увеличения количества ремонтов. Исследованиями установлено, что

Восстановление размеров после механической обработки электролитическим хромированием до толщины покрытия 45 наибольший эффект, вьгражаюш 1йся в 0,2-0,8 мм обеспечивает полное восста- максимальном приросте долговечности.

новление размеров деталей, что приводит к восстановлению деталей, сопрягаемых в соединенияхэ и существенно повьшает их ресурс,

В таблице показано влияние првтор ного упрочнения на малоцикловую усталость стали ЗОХГСН2А (образцы гладкие круглые, - 3 Гц)

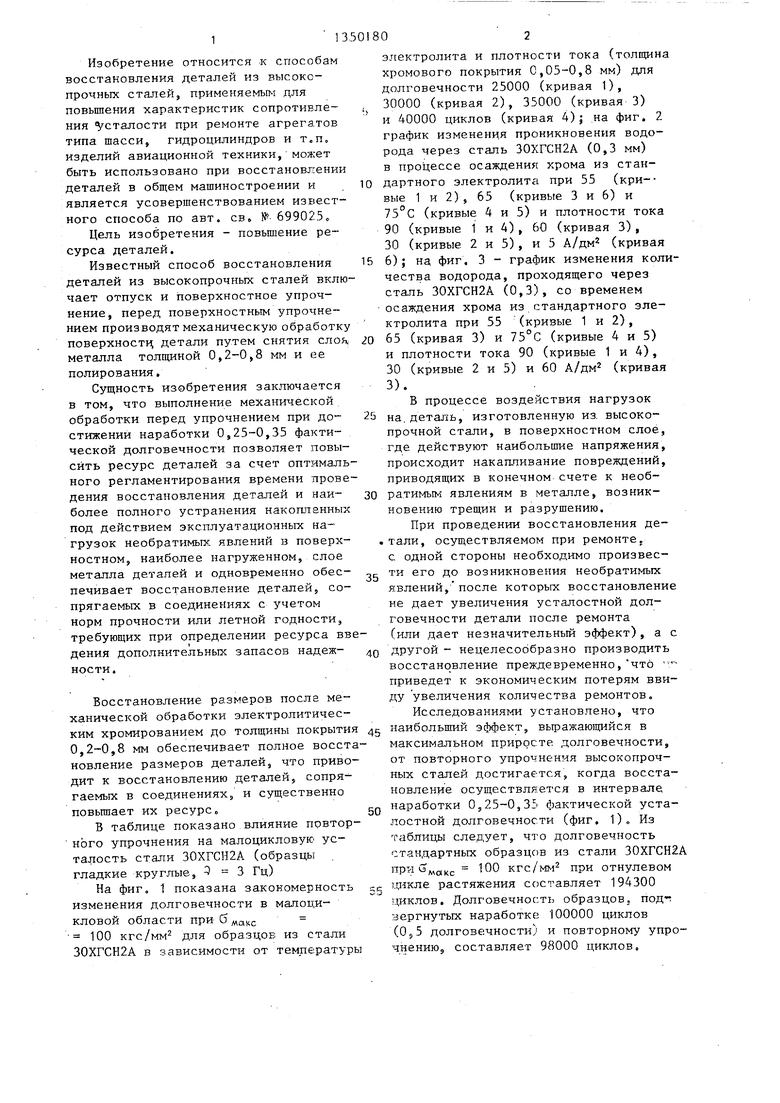

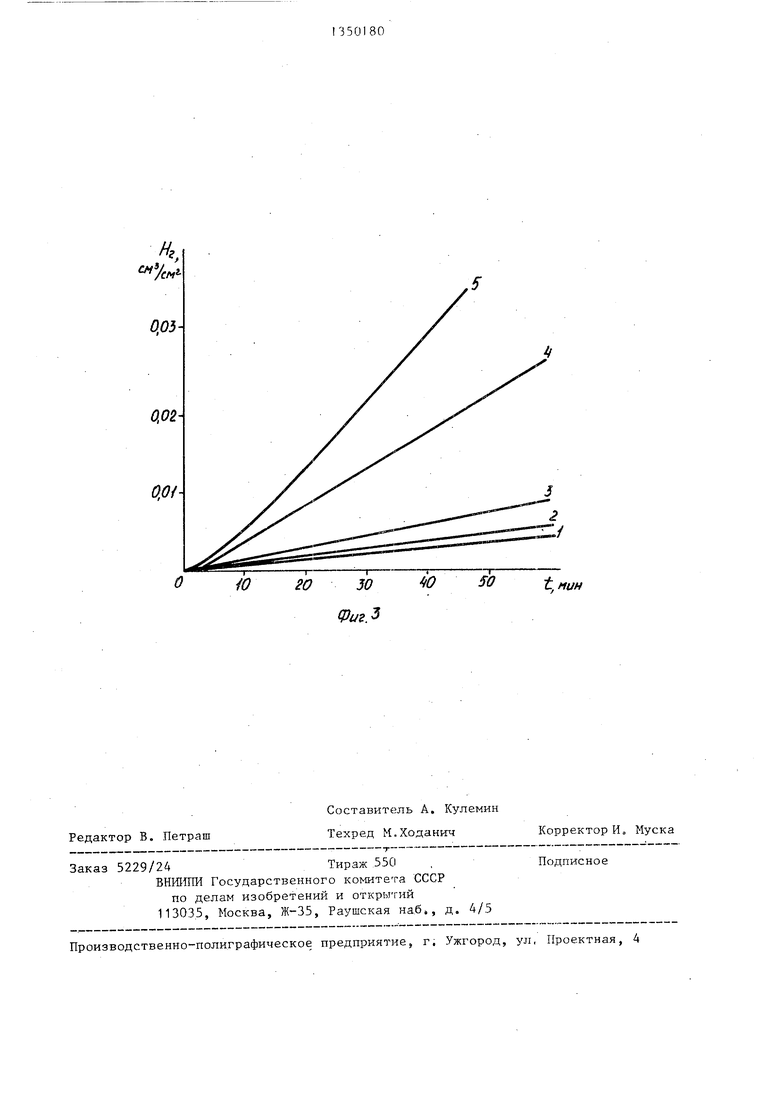

На фиг, 1 показана закономерность изменения долговечности в малоцикловой области при G маис

100 кгс/мм для образцов из стали ЗОХГСН2А в зависимости от температуры

50

от повторного упрочнения высокопрочных сталей достигается, когда восста новление осуществляется в интервале наработки 0,25-0,33 фактической уста лостной долговечности (фиг. 1)„ Из таблицы следует, что долговечность стандартных образцов из стали ЗОХГСН при , too кгс/мм при отнулевом щгеле растяжения составляет 194300 циклов. Долговечность образцов, под зергнутых наработке 100000 циклов (0,5 долговечности) и повторному упр чнению, составляет 98000 циклов.

501802

электролита и плотности тока (толщина хромового покрытия 0,05-0,8 мм) для долговечности 25000 (кривая 1),

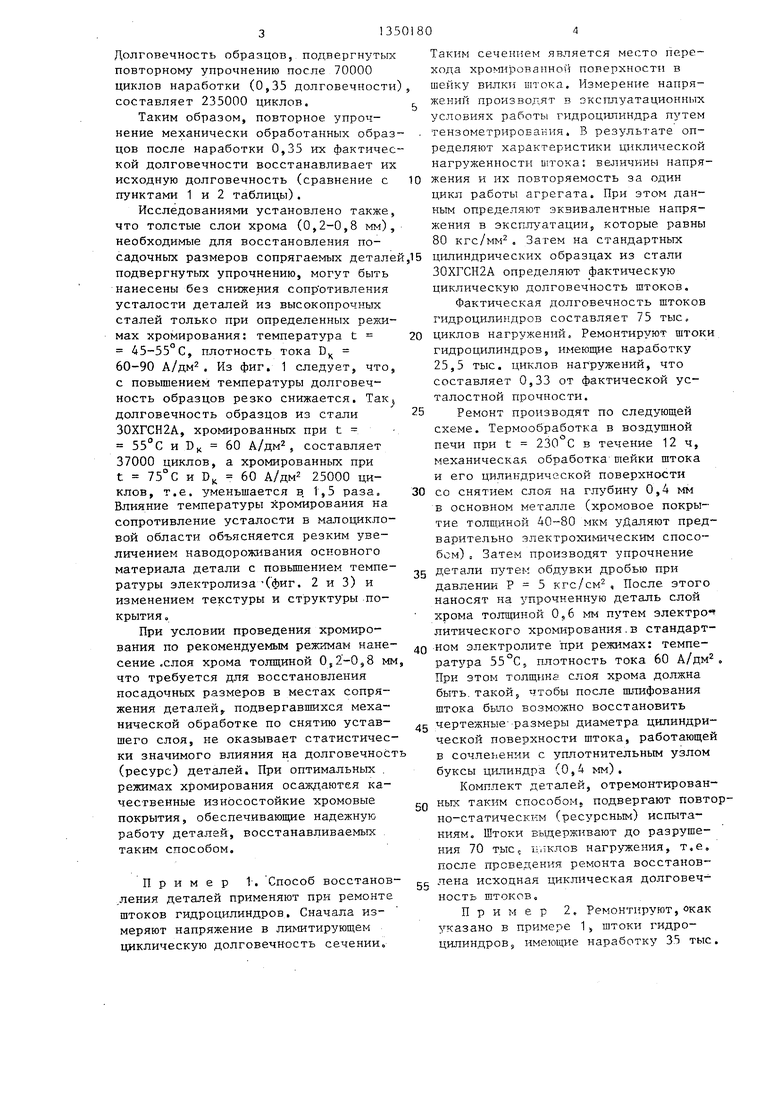

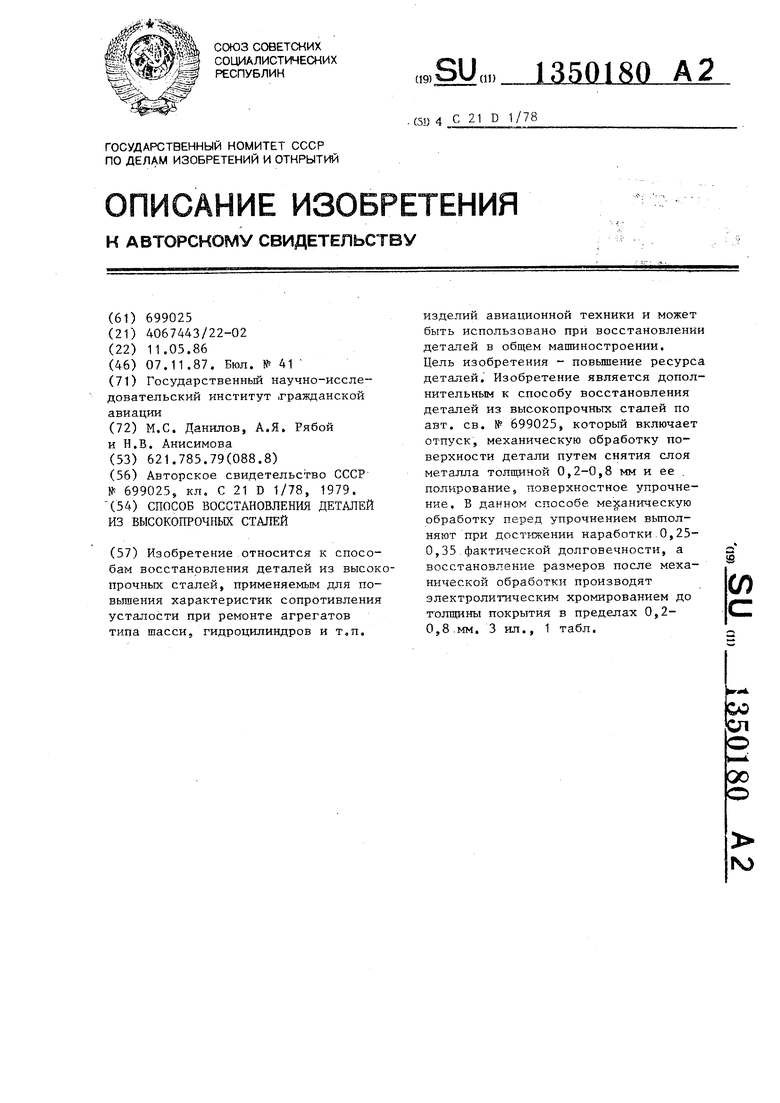

, 30000 (кривая 2), 35000 (кривая 3) и 40000 циклов (кривая 4); на фиг. 2 график изменения проникновения водорода через сталь ЗОХГСН2А (0,3 мм) в процессе осаждения хрома из стан10 дартного электролита при 55 (кри-- вые 1 и 2), 65 (кривые 3 и 6) и 75 С (кривые 4 и 5) и плотности тока 90 (кривые 1 и 4), 60 (кривая 3), 30 (кривые 2 и 5), и 5 А/дм (кривая

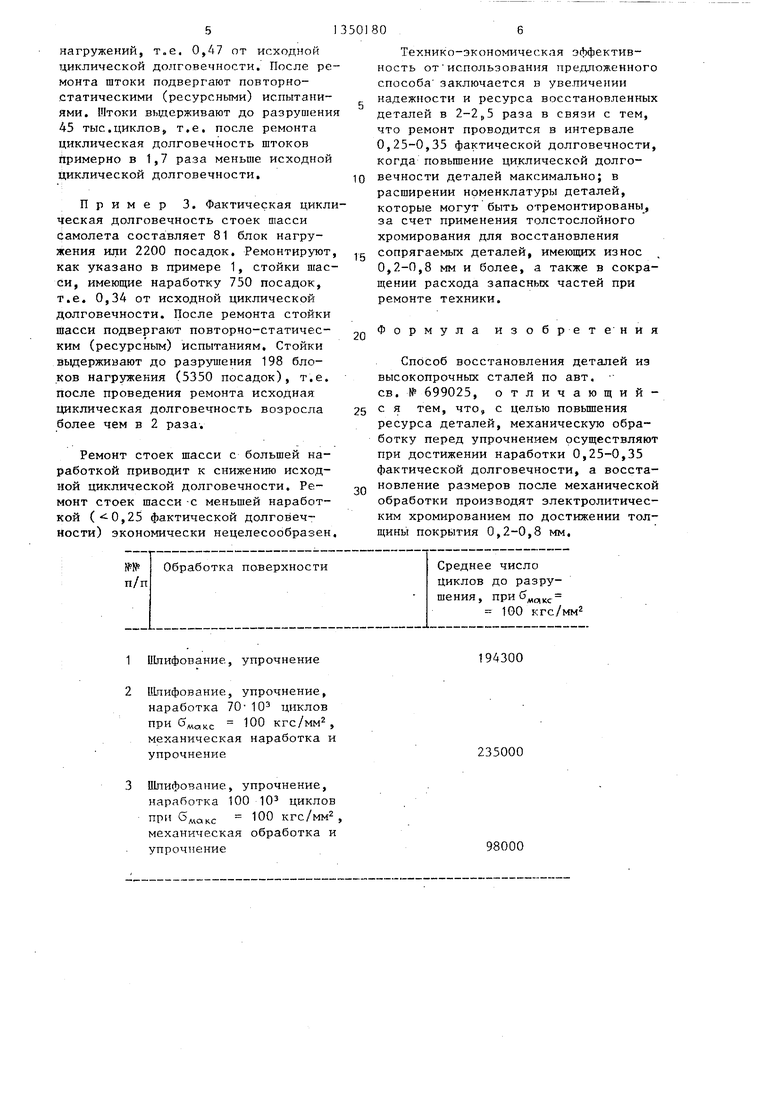

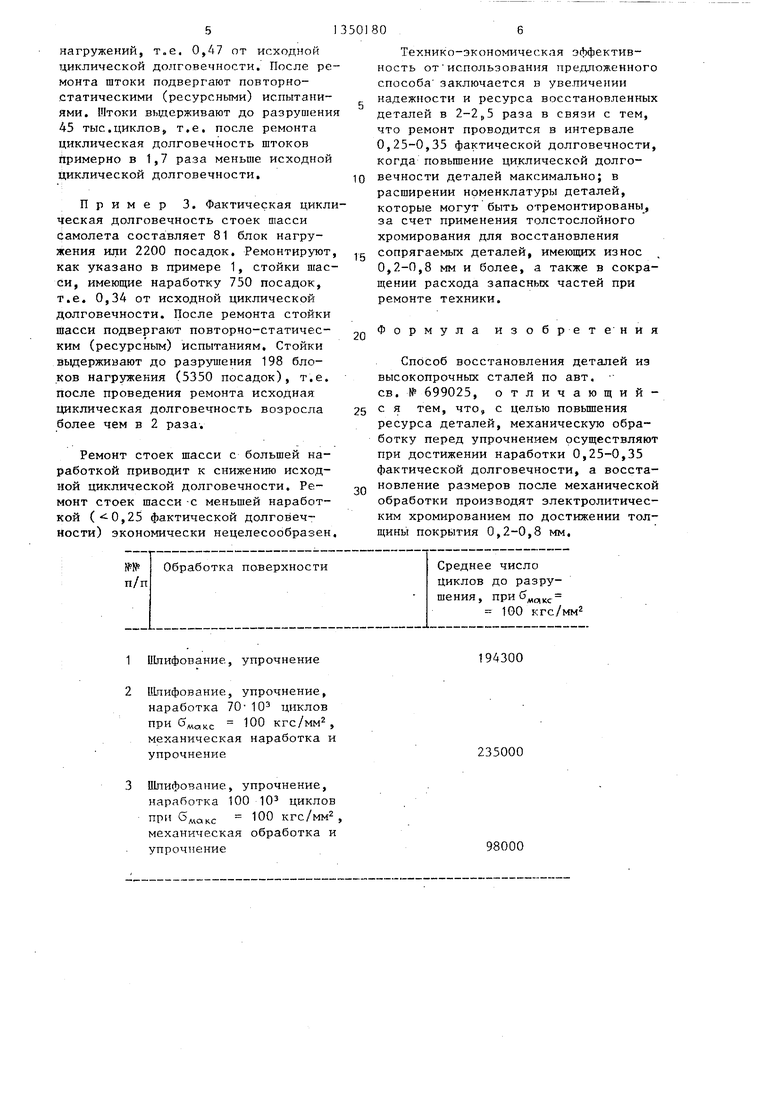

15 6); на. фиг. 3 - график изменения количества водорода, проходящего через сталь ЗОХГСН2А (0,3), со временем осаждения хрома из стандартного электролита при 55 (кривые 1 и 2),

20 65 (кривая 3) и 75°С (кривые 4 и 5) и плотности тока 90 (кривые 1 и 4), 3D (кривые 2 и 5) и 60 А/дм (кривая 3).

В процессе воздействия нагрузок

25 на. деталь, изготовленную из. высокопрочной стали, в поверхностном слое, где действуют наибольшие напряжения, происходит накапливание повреждений, приводящих в конечном счете к необ30 ра.тш-1ым явлениям в металле, возникновению трещин и разрушению.

При проведении восстановления де- . тали, осуществляемом при ремонтеj с одной стороны необходимо произвести его до возникновения необратимых явлений, после которых восстановление не дает увеличения усталостной долговечности детали после ремонта (или дает незначительный эффект), а с

40 другой - нецелесообразно производить восстановление преждевременно, что т- приведет к экономическим потерям ввиду увеличения количества ремонтов. Исследованиями установлено, что

35

45 наибольший эффект, вьгражаюш 1йся в - максимальном приросте долговечности.

0

от повторного упрочнения высокопрочных сталей достигается, когда восстановление осуществляется в интервале наработки 0,25-0,33 фактической усталостной долговечности (фиг. 1)„ Из таблицы следует, что долговечность стандартных образцов из стали ЗОХГСН2А при , too кгс/мм при отнулевом щгеле растяжения составляет 194300 циклов. Долговечность образцов, под зергнутых наработке 100000 циклов (0,5 долговечности) и повторному упрочнению, составляет 98000 циклов.

Долговечность образцов, подвергнутых повторному упрочнению после 70000 циклов наработки (0,35 долговечности) составляет 235000 циклов.

Таким образом, повторное упрочнение механически обработанных образ- цов после наработки 0,35 их фактической долговечности восстанавливает их исходную долговечность (сравнение с пунктами 1 и 2 таблицы).

Исследованиями установлено также, что толстые слои хрома (0,2-0,8 мм), необходимые для восстановления посадочных размеров сопрягаемых деталей,15 цилиндрических образцах из стали

подвергнутых упрочнению, могут быть нанесены без снижения сопр отивления усталости деталей из высокопрочных сталей только при определенных реяда мах хромирования: температура t 45-55 С, плотность тока D 60-90 А/дм. Из фиг. 1 следует, что с повышением температуры долговечность образцов резко снижается. Так долговечность образцов из стали ЗОХГСН2А, хромированных при t 55 С и Бц 60 А/дм, составляет 37000 циклов, а хромированных при t 75°С и D 60 А/дм2 25000 циклов, т.е. уменьшается в. 1,5 раза. Влияние температуры хромирования на сопротивление усталости в мапоцикло- вой области объясняется резким увеличением наводороживания основного материала детали с повьшением температуры электролиза (фиг. 2 и 3) и изменением текстуры и структуры покрытия

При условии проведения хромирования по рекомендуемым режимам нанесение .слоя хрома толщиной О,2-0,8 мм что требуется для восстановления посадочных размеров в местах сопряжения деталей,, подвергавпмхся механической обработке по снятию уставшего слоя, не оказывает статистически значимого влияния на долговечност (ресурс) деталей. При оптимальных . режимах хромирования осаждаютея качественные износостойкие хромовые покрытия, обеспечивающие надежную работу деталей, восстанавливаемых . таким способом.

Пример 1-. Способ восстанов ,ления деталей применяют при ремонте штоков гидроцилиндров. Сначала измеряют напряжение в лимитирующем циклическую долговечность сечении.

Таким сечением является место перехода xpONO-ipoHaHHOH поверхности в шейку вилки штока. Измерение напряжений производят Б эксплуатационных условиях работы гидроцилиндра путем тензометрирования. В результате определяют характеристики циклической нагруженности вгтока: величины напряжения и их повторяемость за один цикл работы агрегата. При этом данным определяют эквивалентные напряжения в эксплу атации, которые равны 80 кгс/мм, Затем на стандартных

, ь

ЗОХГСН2А определяют фактическую циклическую долговечность штоков.

Фактическая долговечность штоков гидроцилиндров составляет 75 тыс,

20 циклов нагружений. Ремонтируют штоки гидроцилиндров, имеющие наработку 25,5 тыс. циклов нагружений, что составляет 0,33 от фактической усталостной прочности.

25 Ремонт производят по следующей схеме. Термообработка в воздушной печи при t 230 С в течение 12 ч, механическая обработка шейки штока и его цилиндрической поверхности

30 со снятием слоя на глубину 0,4 мм в основном металле (хромовое покрытие толщиной 40-80 мкм удаляют предварительно электрох11Ь{ическим способом) , Затем производят упрочнение

35 детали путем обдувки дробью при

давлении Р 5 кгс/см, После этого наносят на упрочненную деталь слой хрома толщиной 0,6 мм путем электро- литического хромирования.в стандарт40 ном электролите при режимах: температура 55°С, плотность тока 60 А/дм, При этом толщина слоя хрома должна быть, такой, чтобы после шлифования штока было возможно восстановить

45 чертежные- размеры диаметра цилиндрической поверхности штока, работающей в сочленении с уплотнительным узлом буксы цилиндра (0,4 мм).

Комплект деталей, отремонтированных таким способомг подвергают повтор- но-статическкм (ресурсным) испытаниям. Штоки вьщерживают до разрушения 70 тыс5 iviK.noB нагружения, т,е, после проведения ремонта восстанов лена исходная циклическая долговечность штоков.

Пример 2, Ремонтируют,«как указано в примере 1, штоки гидро- цнлиндров, имеющие наработку 35 тыс.

50

55

513501

нагружений, т„е. 0,47 от исходной циклической долговечности. После ремонта штоки подвергают повторно- статическими (ресурсными) испытаниями. Штоки выдерживают до разрушения 45 тыс.циклов, т.е. после ремонта циклическая долговечность штоков примерно в 1,7 раза меньше исходной циклической долговечности.

10

Пример 3, Фактическая циклческая долговечность стоек шасси самолета составляет 81 блок нагру- жения или 2200 посадок. Ремонтируют как указано в примере 1, стойки шасси, имеющие наработку 750 посадок, т,е. 0,34 от исходной циклической долговечности. После ремонта стойки Шасси подвергают повторно-статическим (ресурсньм) испытаниям. Стойки выдерживают до разрушения 198 блоков нагружения (5350 посадок), т,е. после проведения ремонта исходная: циклическая долговечность возросла более чем в 2 раза.

Ремонт стоек шасси с большей наработкой приводит к снижению исходной циклической долговечности. Ремонт стоек шасси -с меньшей наработкой (,25 фактической долговечности) экономически нецелесообразен

Шлифование, упрочнение

иЬтифование, упрочнение, наработка 70- 10 циклов

при бмакс - 100 КГС/ММ,

механическая наработка и упрочнение

Шлифование, упрочнение, наработка 100 10 циклов при 100 кгс/мм, механическая обработка и упрочнение

0

5

0

5

0

806

Технико-экономическая эффективность от использования предложенного способа заключается в увеличении надежности и ресурса восстановленных деталей в 2-2,5 раза в связи с тем, что ремонт проводится в интервале 0,25-0,35 фактической долговечности, когда повьшзение циклической долговечности деталей максимально; в расширении номенклатуры деталей, которые могут быть отремонтированы, за счет применения толстослойного хромирования для восстановления сопрягаемых деталей, имеющих износ 0,2-0,8 мм и более, а также в сокращении расхода запасных частей при ремонте техники.

Формула изобретения

Способ восстановления деталей из высокопрочных сталей по авт. св. № 699025, отличающий- с я тем, что, с целью повьшгения ресурса деталей, механическую обработку перед упрочнением осуществляют при достижении наработки 0,25-0,35 фактической долговечности, а восстановление размеров после механической обработки производят электролитическим хромированием по достижении толщины покрытия 0,2-0,8 мм.

194300

235000

98000

5Эх

./$

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| Способ упрочнения стальных изделий | 1988 |

|

SU1581755A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2136470C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИКЛИЧЕСКОЙ ДОЛГОВЕЧНОСТИ ДИСКОВ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2760895C1 |

| Способ упрочнения стальных изделий | 1985 |

|

SU1275050A1 |

| Способ обработки изделий | 1985 |

|

SU1254030A1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

| Способ упрочнения металлических изделий | 1984 |

|

SU1198124A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2611464C1 |

Изобретение относится к способам восстановления деталей из высокопрочных сталей, применяемьм для по- вьшения характеристик сопротивления усталости при ремонте агрегатов типа шасси, гидроцилиндров и т.п. изделий авиационной техники и может быть использовано при восстановлении деталей в общем машиностроении. Цель изобретения - повьшение ресурса деталей. Изобретение является дополнительным к способу восстановления деталей из высокопрочных сталей по авт. св. № 699025, который включает отпуск, механическую обработку поверхности детали путем снятия слоя металла толщиной 0,2-0,8 мм и ее . полирование, поверхностное упрочнение. В данном способе мех;аническую обработку перед упрочнением вьтол- няют при достижении наработки 0,25- 0,35.фактической долговечности, а восстановление размеров после механической обработки производят электролитическим хромированием до толщины покрытия в пределах 0,2- 0,8.мм. 3 ил., 1 табл. S (Л со ел 1Ч

Фиг. 2

Л

%м

от

0,02OOfмим

Редактор В, Петраш

Составитель А, Кулемин Техред И.Ходанич

Заказ 5229/24Тираж 550

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

Корректор И. Муска

Подписное

| Способ восстановления деталей из высокопрочных сталей | 1978 |

|

SU699025A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-11—Подача