Изобретение относится к технологии изготовления гидроагрегатов, в частности к способу обработки новерхнос- тей стыков крулногабаритных кольцевых разъемнътх деталей, состоящих из отдельных сегментов (трех и более), к которым отнбсятся корпуса статоров- капсульных гидрогенераторов, крышки и корпуса уплотнения масляных ванн подпятников гидрогенераторовJ статоры, корпуса направляющихаппаратов, верхние и нижние крьшки кольца гид- .ротурбин и др., и может быть ислоль10

дополнительно скрепляют распорными балками 10 с болтами 11, выполняющими функции подводимых опор, при этом не- ДОЛЖНО быть нарушено положение сегментов 1, вь веренн)1х в вертикальной и горизонтальной плоскостях.

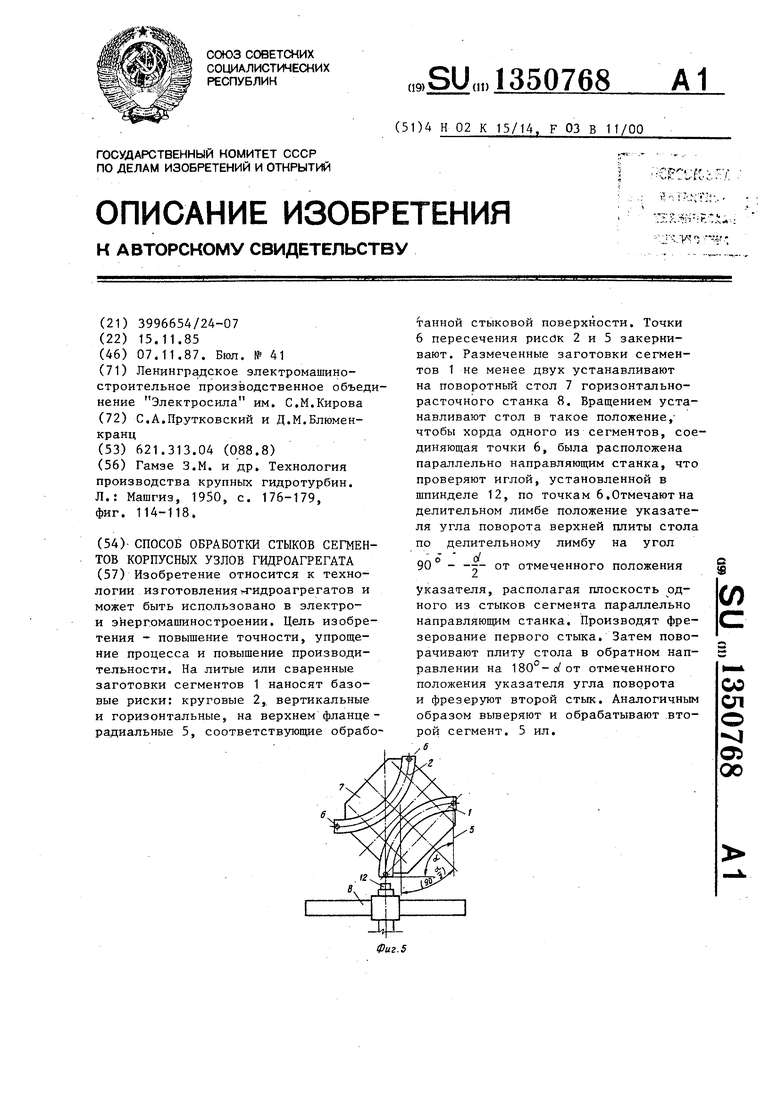

Вращением устанавливают стол в такое положение Сфиг.А), чтобы хорда одного из сегментов (линия выверки), соединяющая точки 6 пересечения кру-говой 2 и радиальных 5 рисок, бьша расположена параллельно направляющим станка, что проверяют иглой, установзовано в электро- и энергомашиностро- IB ленной в щпинделе 12 станка, по точкам 6. Отмечаю-г на делительном лимбе положение указателя угла поворота (не показан) верхней плиты стола. Поворачивают верхнюю )тлиту стола по На фиг,1 изображен сегмент с нане- 2о делительному лимбу на угол (90° ---) от отмеченного положения указа теля (фиг.5) угла, располагая плоскость одного из стьжой сегмента паками, вид А на фиг„1| на фиг.З - сег- 25 раллельно направляющим станка, и

ении.

Цель изобретения - повышение точности, упрощение процесса и повьшение производительности.

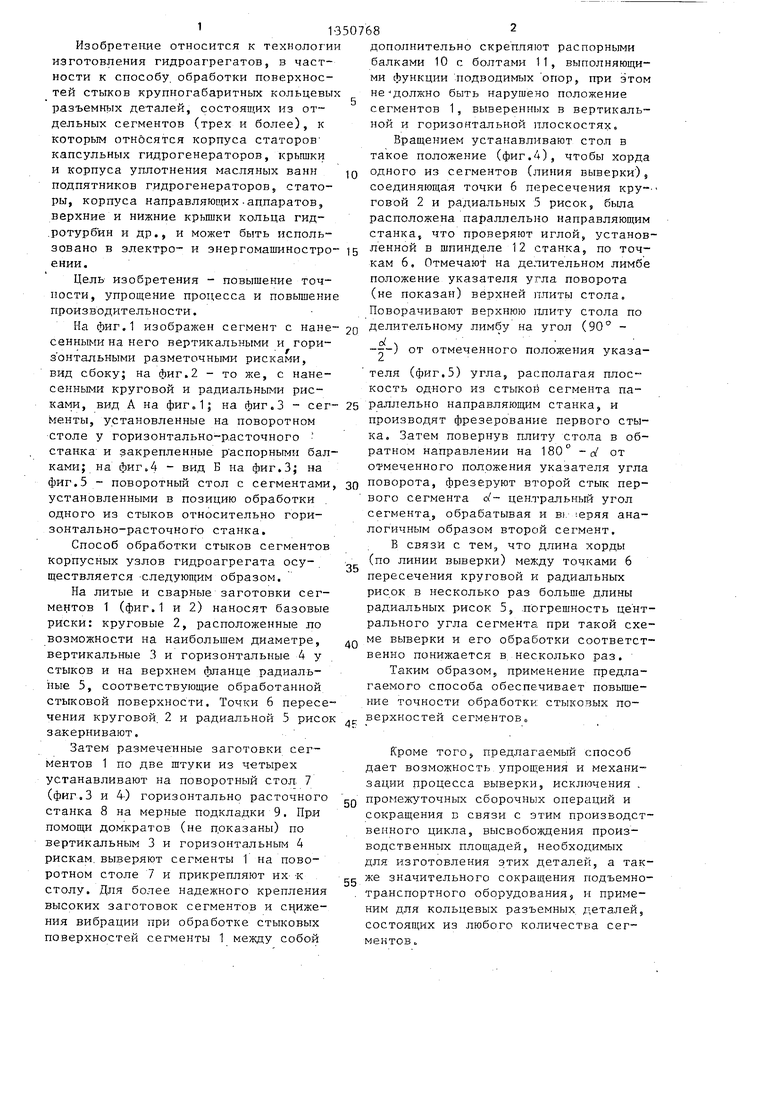

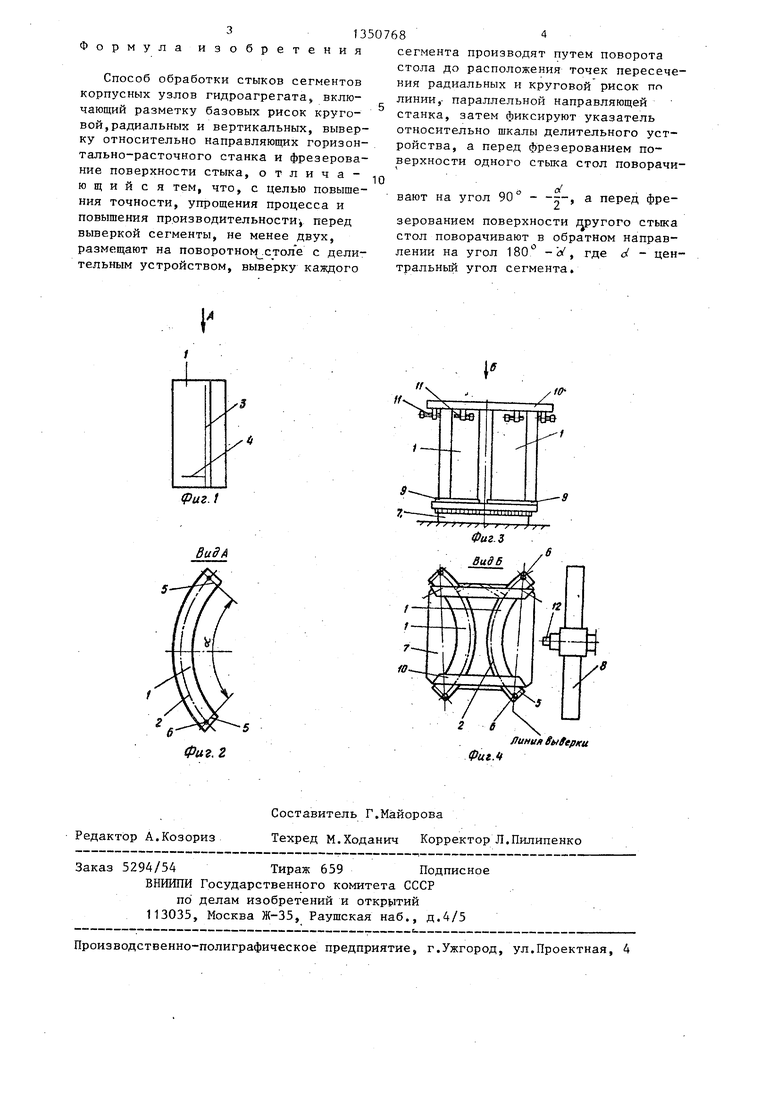

сенными на него вертикальными и гори- з онтальными разметочными рисками, вид сбоку; на фиг.2 - то же, с нанесенными круговой и радиальными рисменты, установленные на поворотном столе у горизонтально-расточного станка и закрепленные распорными балками; на фиг.4 - вид Б на фиг.З; на фиг.5 - поворотный стол с сегментами установленными в позицию обработки одного из стыков относительно горизонтально-расточного станка.

Способ обработки стыков сегментов корпусных узлов гидроагрегата осуществляется -следующим образом.

На литые и сварные заготовки сегментов 1 (фиг.1 и 2) наносят базовые риски: круговые 2, расположенные ло возможности на наибольшем диаметре, вертикальные 3 и горизонтальные 4 у стыков и на верхнем фланце радиальные 5, соответствующие обработанной стыковой поверхности. Точки 6 пересечения круговой, 2 и радиальной 5 рисо закернивают.

Затем размеченные заготовки сегментов 1 по две штуки из ч-етырех устанавливают на поворотный стол 7 (фиг.З и 4-) горизонтально расточного станка 8 на мерные подкладки 9. При помощи домкратов (не показаны) по вертикальным 3 и горизонтальным 4 рискам, выверяют сегменты 1 на поворотном столе 7 и прикрепляют их -к столу. Для более надежного крепления высоких заготовок сегментов и ния вибрации при обработке стыковых поверхностей сегменты 1 между собой

дополнительно скрепляют распорными балками 10 с болтами 11, выполняющими функции подводимых опор, при этом не- ДОЛЖНО быть нарушено положение сегментов 1, вь веренн)1х в вертикальной и горизонтальной плоскостях.

Вращением устанавливают стол в такое положение Сфиг.А), чтобы хорда одного из сегментов (линия выверки), соединяющая точки 6 пересечения кру- говой 2 и радиальных 5 рисок, бьша расположена параллельно направляющим станка, что проверяют иглой, установ

производят фрезерование первого стыка. Затем повернув плиту стола в обратном направлении на 180 - о1 от отмеченного положения указателя угла поворота, фрезеруют второй стык первого сегмента а - центральный угол сегмента, обрабатывая и BI. ;еряя аналогичным образом второй сегмент.

В связи с тем, что длина хорды (по линии выверки) между точками 6 пересечения круговой и радиальных рисок в несколько раз больше длины радиальных рисок 5, .погрешность центрального угла сегмента, при такой схеме выверки и его обработки соответственно понижается в. несколько раз.

Таким образом, применение предлагаемого способа обеспечивает повьш1е- ние точности обработки стыковых поверхностей сегментов

Кроме TorOj предлагаемый способ дает возможность упрощения и механизации процесса выверки, исключения . промежуточных сборочных операций и сокращения в связи с этим производственного цикла, высвобождения производственных площадей, необходимых для изготовления этих деталей, а также значительного сокращения подьемно- транспортного оборудованияj и применим для кольцевых разъемных деталей, состоящих из любого количества сегментов ,.

ормула

и

3 3 о

13

р е т е н и я

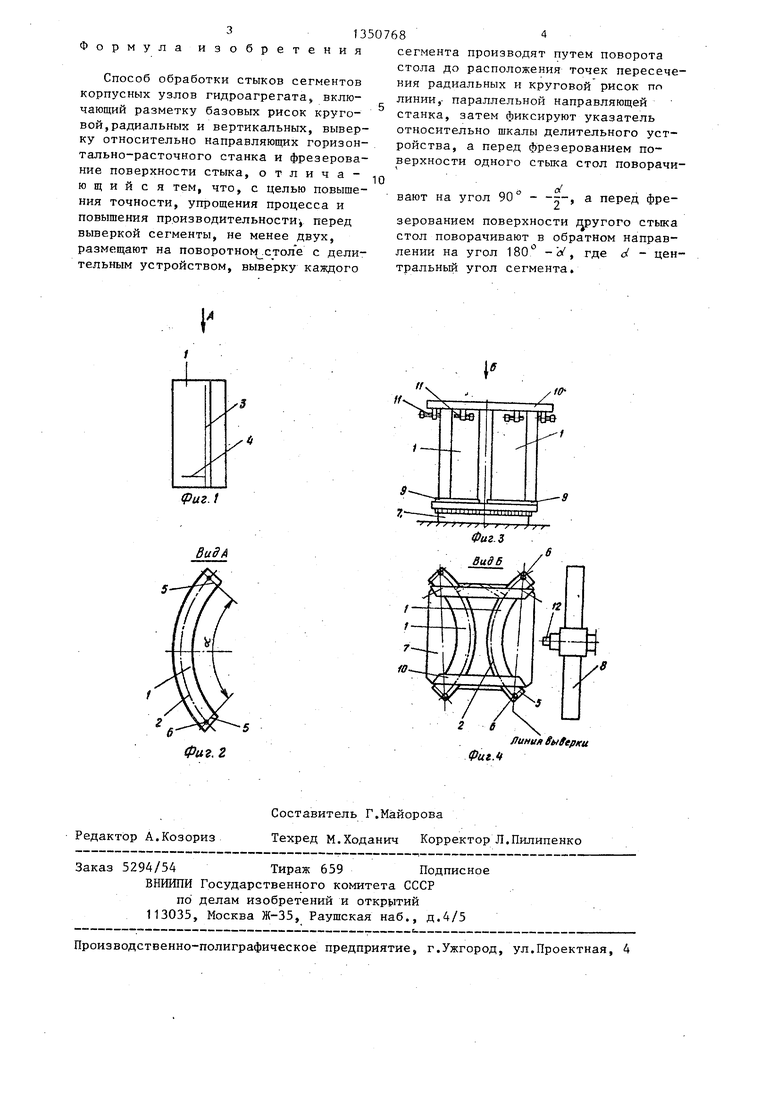

Способ обработки стыков сегментов корпусных узлов гидроагрегата, включающий разметку базовых рисок круговой, радиальных и вертикальных, выверку относительно направляющих горизонтально-расточного станка и фрезерование поверхности стьжа, отлича- ю щ и и с я тем, что, с целью повышения точности, упрощения процесса и повышения производительности-, перед выверкой сегменты, не менее двух, размещают на поворотном столе с делительным устройством, выверку каждого

1350768

сегмента производят путем поворота стола до расположения точек пересечения радиальных и круговой рисок пп линии,- параллельной направляющей станка, затем фиксируют указатель относительно шкалы делительного устройства, а перед фрезерованием поверхности одного стыка стол поворачиJ

вают на угол 90 - - перед фрезерованием поверхности y)yгoгo стыка стол поворачивают в обратном направлении на угол 180 -л , где d - центральный угол сегмента.

п

if

Ч

to

Hte

т

| название | год | авторы | номер документа |

|---|---|---|---|

| В. Д. ТОЛСТОЕ и А. Н. ВолгинСредневолжский станкостроительный завод | 1969 |

|

SU253617A1 |

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| Устройство для установки колеблющегося инструмента | 1982 |

|

SU1143532A2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ РАДИУСНЫХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2287408C1 |

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| Устройство для установки детали | 1990 |

|

SU1801727A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Способ контроля точности станков | 1983 |

|

SU1155377A1 |

Изобретение относится к технологии изготовления гидроагрегатов и может быть использовано в электрои энергомашиностроении. Цель изобретения - повышение точности, упрощение процесса и повышение производительности. На литые или сваренные заготовки сегментов 1 наносят базовые риски: круговые 2, вертикальные и горизонтальные, на верхнем фланце- радиальные 5, соответствующие обработанной стыковой поверхности. Точки 6 пересечения рисок 2 и 5 закерни- вают. Размеченные заготовки сегментов 1 не менее двух устанавливают на поворотный стол 7 горизонтально- расточного станка 8. Вращением устанавливают стол в такое положение, чтобы хорда одного из сегментов, соединяющая точки 6, была расположена параллельно направляющим станка, что проверяют иглой, установленной в шпинделе 12, по точкам 6.Отмечают на делительном лимбе положение указателя угла поворота верхней плиты стола по делительному лимбу на угол 90 ° - --- от отмеченного положения указателя, располагая плоскость одного из стыков сегмента параллельно направляющим станка. Производят фрезерование первого стыка. Затем поворачивают плиту стола в обратном направлении на 180 -о/от отмеченного положения указателя угла поворота и фрезеруют второй стык. Аналогичным образом выверяют и обрабатывают второй сегмент. 5 ил. 6 с (Л с оо ел о О) 00

Фиг.З

26

Линия f fepKu

Фиг.г

Редактор А.Козориз

Составитель Г.Майорова

Техред М.Ходанич Корректор Л.Пилипенко

Заказ 5294/54Тираж 659 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно

-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг А

| Гамзе З.М | |||

| и др | |||

| Технология производства крупных гидротурбин | |||

| Л.: Машгиз, 1950, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

Авторы

Даты

1987-11-07—Публикация

1985-11-15—Подача