Изобретение относится к металлообработке и может быть использовано при шлифовании восстановленных наплавкой кулачков, в частности кулачков распределительных валов двигателей внутреннего сгорания (ЛВС).

Целью изобретения является повышение производительности и точности профиля кулачка за счет стабилизации силы резания при съеме припуска наплавленного слоя путем сообщения детали периодического кача- тельного движения совместно с его формообразующим движением.

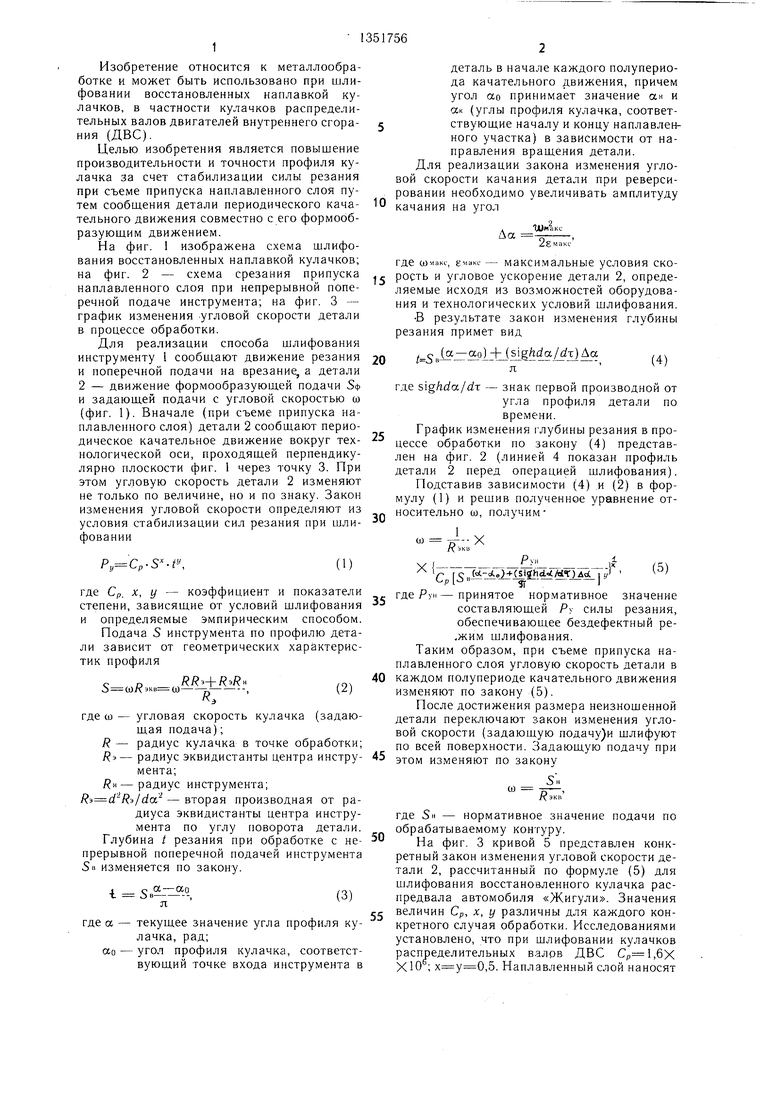

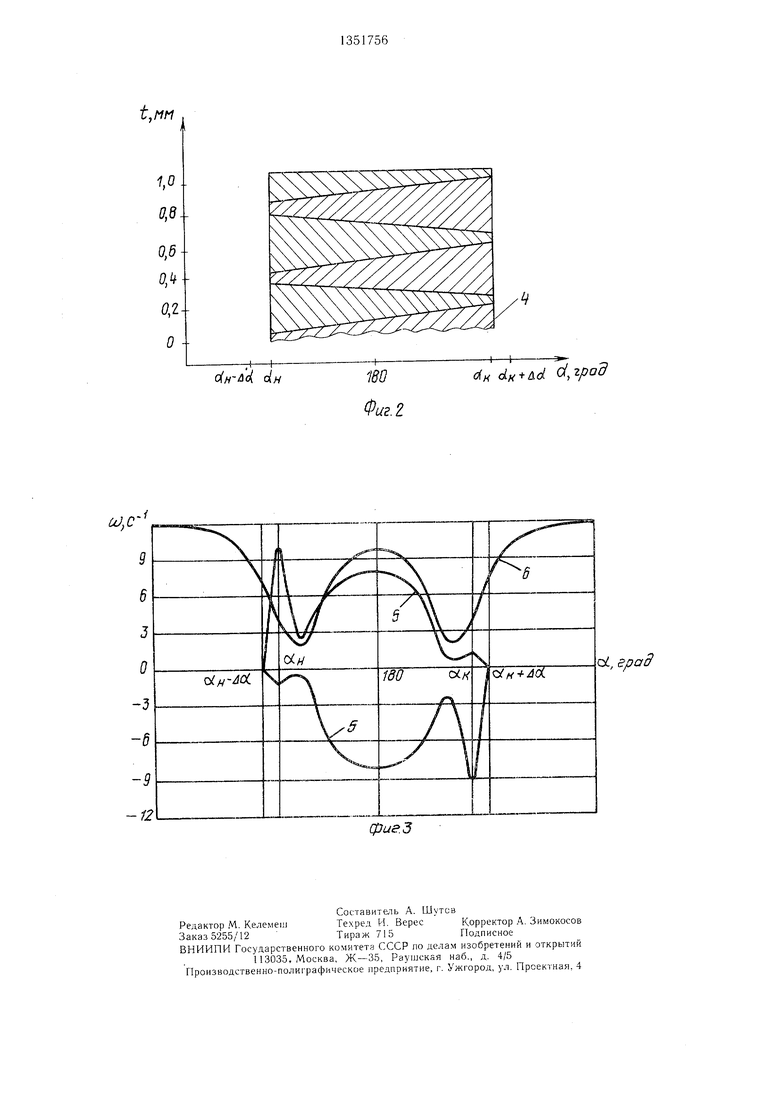

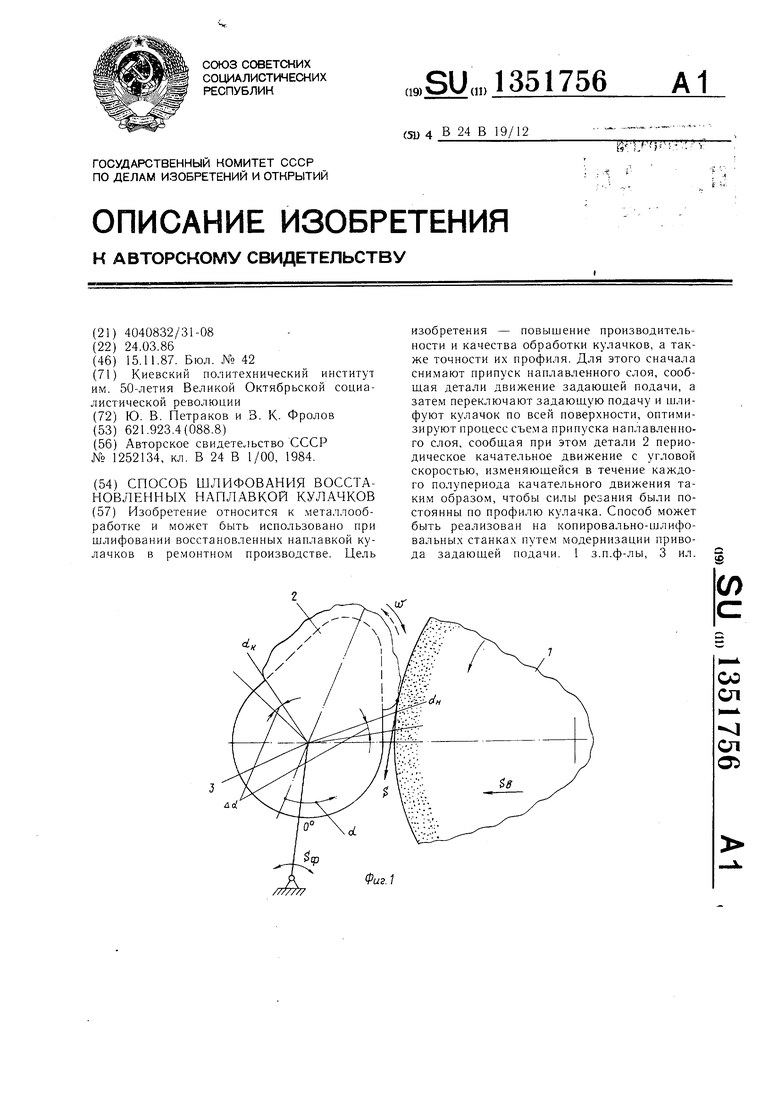

На фиг. 1 изображена схема шлифования восстановленных наплавкой кулачков; на фиг. 2 - схема срезания припуска наплавленного слоя при непрерывной поперечной подаче инструмента; на фиг. 3 - график изменения угловой скорости детали в процессе обработки.

Для реализации способа шлифования инструменту 1 сообщают движение резания и поперечной подачи на врезание, а детали 2 - движение формообразующей подачи 5ф и задающей подачи с угловой скоростью со (фиг. 1). Вначале (при съеме припуска наплавленного слоя) детали 2 сообщают периодическое качательное движение вокруг технологической оси, проходящей перпендикулярно плоскости фиг. 1 через точку 3. При этом угловую скорость детали 2 изменяют не только по величине, но и по знаку. Закон изменения угловой скорости определяют из условия стабилизации сил резания при шлифовании

py Cp-S -t,(1)

где Ср, X, у - коэффициент и показатели степени, зависящие от условий шлифования и определяемые эмпирическим способом. Подача S инструмента по профилю детали зависит от геометрических характеристик профиля

)R

-R--

(2) (задаюгде ы - угловая скорость кулачка

щая подача);

R - радиус кулачка в точке обработки; Rs- радиус эквидистанты центра инструмента;

R -радиус инструмента; - вторая производная от радиуса эквидистанты центра инструмента по углу поворота детали. Глубина / резания при обработке с непрерывной поперечно.й подачей инструмента SB изменяется по закону.

i ,

л

(3)

где а - текущее значение угла профиля кулачка, рад;

ссо - угол профиля кулачка, соответствующий точке входа инструмента в

деталь в начале каждого полупериода качательного движения, причем угол ао принимает значение ан и «к (углы профиля кулачка, соответствующие началу и концу наплавленного участка) в зависимости от направления вращения детали. Для реализации закона изменения угловой скорости качания детали при реверсировании необходимо увеличивать амплитуду качания на угол

Да

гичакс

2sMaKLгде (окакс, емакс - максимальные условия ско- рость и угловое ускорение детали 2, определяемые исходя из возможностей оборудования и технологических условий щлифования. В результате закон изменения глубины резания примет вид

20

i :2LoIrh(

(4)

где sighda/d-c - знак первой производной от угла профиля детали по времени.

График изменения глубины резания в процессе обработки по закону (4) представлен на фиг. 2 (линией 4 показан профиль детали 2 перед операцией шлифования).

Подставив зависимости (4) и (2) в формулу (1) и решив полученное уравнение относительно OJ, получим5

0

5

ы

K iKB

XX (

/ I , 4-i-/eiiYVi J / Litf л-f , .. 1

(5)

V 9 Cc(.-dt.,)-f()A(i I

(.р - JJ

где Рун-принятое нормативное значение составляющей Ру силы резания, обеспечивающее бездефектный ре- ,жим шлифования.

Таким образом, при съеме припуска наплавленного слоя угловую скорость детали в каждом полупериоде качательного движения изменяют по закону (5).

После достижения размера неизношенной детали переключают закон изменения угловой скорости (задающую подачу)и щлифуют по всей поверхности. Задающую подачу при этом изменяют по закону

Si.

со

где SH - нормативное значение подачи по обрабатываемому контуру.

На фиг. 3 кривой 5 представлен конкретный закон изменения угловой скорости детали 2, рассчитанный по формуле (5) для шлифования восстановленного кулачка рас- предвала автомобиля «Жигули. Значения величин Ср, X, у различны для каждого конкретного случая обработки. Исследованиями установлено, что при шлифовании кулачков распределительных валов ДВС ,бХ X10 ; ,5. Наплавленный слой наносят

на участке кулачка, ограниченном углами профиля ан 100 °, ак 260°; поперечная подача на врезание ,4мм/об.дет. Силу резания стабилизируют в диапазоне Рун 800-900 Н. Верхнее значение Рун ограничивается условием получения заданной точности профиля детали, а нижнее - максимальной производительностью процесса обработки, причем верхнее значение Рун принимают для участков профиля с большим радиусом кривизны (для кулачка распредва- ла это участки в окрестностях точек с координатами а 125°; ). Угол разгона привода Да для станка ХТЗ-ОЗМ, предназначенного для шлифования восстановленных -кулачков, составляет 10° (с учетом того, что

Шмакс 10с ; 8макс 300с).

Кривой 6 на фиг. 3 показан закон изменения задаюш,ей подачи при шлифовании кулачка по всей его поверхности. При этом ,17 м/с; ,1 мм/об.дет. Количество оборотов после переключения на новый закон задающей подачи равно 3. Шлифование производят кругом ПП 600X25X250 24А 40 СМ16К5, скорость резания 35 м/с. Применяют СОЖ Укринол-1.

Отметим, что при шлифовании наплавленного слоя кулачка по предлагаемому способу происходит чередование встречного и попутного шлифования, что не оказывает влияния на качество обработанной поверхности, так.как это происходит только на первой фазе шлифования, а на заключительном этапе знак угловой скорости детали не меняют.

Способ шлифования восстановленных наплавкой кулачков может быть реализован на копировальных, гидро- и электрокопировальных станках путем модернизации приводов задающей подачи.

Формула изобретения

. Способ шлифования восстановленных наплавкой кулачков, ори котором вначале при съеме припуска наплавленного слоя детали сообщают вращение вокруг технологической оси с переменной задающей подачей, а затем переключают задающую подачу на другой закон изменения и формооб0

разуют кулачок по всей поверхности, отличающийся тем, что, с целью повыщения производительности и точности профиля кулачка, при съеме припуска наплавленного слоя детали дополнительно сообщают периодическое качательное движение относительно той же технологической оси, совмещая его с формообразующим движением, причем угловую скорость качательного движения-в каждом полупериоде уменьщают с момента врезания инструмента в наплавленный слой детали до момента -выхода из него.

2. Способ по п. 1, отличающийся тем, что угловую скорость качательного движения в каждом полупериоде выбирают из усло- 5 ВИЯ

ш - X / bi:1,

СГТс .) + (,iy

Lpi:)Bjj,j

где Рун-нормативное значение силы реза- 0н и я;

/,КВ(/ Э+РЭ/ „) //,-- эквивалентный радиус кулачка; 5 R - радиус-вектор профиля кулачка; - радиус эквидистанты центра инструмента;

}, - вторая производная от радиуса

эквидистанты центра инстру.мента 0по углу профиля кулачка;

РИ - радиус инструмента; 5в - поперечная подача инструмента на

врезание; а - текущее значение угла профиля

кулачка, рад;

5 «о - угол профиля кулачка, соответствующий точке входа инструмента в деталь в начале каждого полупериода качательного движения, рад;

sigAda/dx

0- знак первой производной от угла

профиля кулачка по времени; Да - угол разгона привода, рад; Ср, X, у -коэффициент и показатели степени, зависящие от условий щлифова- ния.

t,n

1,0 I 0,8

0,60,k о.г0 с(н-й( dn

т

Фиг. 2

dn

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования фасонных поверхностей деталей | 1984 |

|

SU1252134A1 |

| Гибкая производственная система | 1984 |

|

SU1252133A1 |

| Способ шлифования магнитной головки | 1987 |

|

SU1458175A1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| Способ контурной обработки фасонных поверхностей | 1982 |

|

SU1085703A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КУЛАЧКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА | 2022 |

|

RU2788376C1 |

| Способ восстановления поверхностей катания железнодорожных колес колесных пар | 2017 |

|

RU2651844C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ С НАПЛАВКОЙ УПРОЧНЯЮЩЕГО СПЛАВА | 2022 |

|

RU2789618C1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

Изобретение относится к .металлообработке и может быть использовано при шлифовании восстановленных наплавкой кулачков в ремонтном производстве. Цель изобретения - повышение производительности и качества обработки кулачков, а также точности их профиля. Для этого сначала снимают припуск наплавленного слоя, сообщая детали движение задающей подачи, а затем переключают задающую подачу и шлифуют кулачок по всей поверхности, оптимизируют процесс съем а припуска наплавленного слоя, сообщая при этом детали 2 периодическое качательное движение с угловой скоростью, изменяющейся в течение каждого полупериода качательного движения таким образом, чтобы силы резания были постоянны по профилю кулачка. Способ может быть реализован на копировально-щлифо- вальных станках путем модернизации привода задающей подачи. 1 з.п.ф-лы, 3 ил. (Л САЭ СЛ СЛ о Фиг.1

oL, град

фие.З

| Способ шлифования фасонных поверхностей деталей | 1984 |

|

SU1252134A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-11-15—Публикация

1986-03-24—Подача