с 9

Vf

О 30

kj

DO

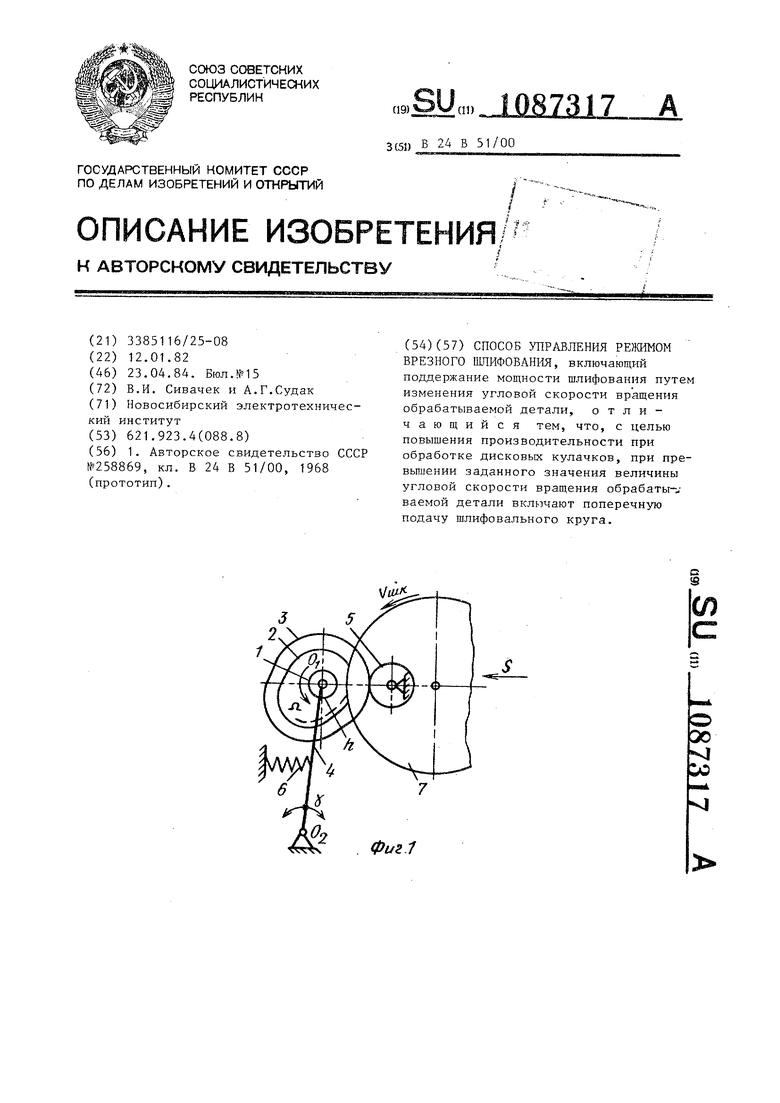

Изобретение относится к машиностроению и может быть использовано преимущественно для копировальной обработки деталей с некруглым профилем в поперечном сечении, например дисковых кулачков. Известен способ врезного шлифования, основанный на поддержании заданного значения радиальной силы резани я и заключающийся в том. что на этапе съема основной части припуска с обрабатываемой детали (до подхода шлифовальной бабки к упору) заданное значение радиальной силы резания поддерживают путем управления скоростью поперечной подачи шли фовального круга, для чего задают нормативное значение радиальной силы резания, измеряют текущее значение этой силы, определяют отклоне ние текущего значения радиальной си лы резания от ее заданного значения ( в виде разности между заданным и текущим значением радиальной силы резания) и изменяют скорость попере ной подачи шлифовального круга пропорционально отклонению сиЛы резания до тех пор, пока это отклонение не станет минимальным, а после подхода шлифовальной к упору осуществляют управляемое выхаживание с поддержанием заданного значения радиальной силы резания путем у равления угловой скоростью вращения обрабатываемой детали, для чего угловую скорость вращения обрабатываемой детали изменяют пропорцио нально отклонению текущего значения радиальной силы резания- от заданног значения до тех пор, пока это откло нение силы резания не станет минимальным, причем управляемое выхаживание осуществляется в течение одно оборота обрабатываемой детали и пос этого обработку прекращают. Благода ря указанному управлению угловой скоростью вращения обрабатываемой детали на последнем ее обороте осуществляется компенсация погрешностей обработки, возникших из-за нестационарности режима шлифования на предшествующих последнему оборотах обрабатьтаемой детали l . Вместо радиальной силы резания в способе врезного шлифования в качестве управляемой величины можно использовать затрачиваемую на съем припуска мощность, которая достаточ но полно характеризует процесс шлифования. Недостатком известного способа врезного шлифования является низкая производительность при обработке не круглых деталей на копировальных станках. Это обусловлено тем, что на этапе съема основной части припуска т.е. до подхода шлифовальной бабки, к упору, обрабатываемая деталь совершает вращение с постоянной угловой скоростью. Следовательно, на всех i оборотах, где i 1,2,3,... п-1, предшествующих последнему П -му обороту, круговая подача неравномерна. Компенсировать неравномерность круговой подачи и глубины срезаемого слоя в пределах каждого оборота обрабатываемой детали только за счет изменения поперечной подачи шлифовального круга можно лишь частично. Поэтому съем основной части припуска ведут при низком значении угловой скорости вращения обрабатываемой детали, а силу резания поддерживают не на предельно допустимом по технологическим условиям значении, а на таком пониженном значении, превьщ1ение которого из-за недокомпенсации нестационарного режима обработки не превосходило бы предельно допустимого по технологическим условиям значения, что и является причиной низкой производительности . Целью изобретения является повышение производительности при обработке дисковых кулачков. Поставленная цель достигается тем, что согласно способу управления режимов врезного шлифования, включающему поддержание заданного значения мощности шлифования путем изменения угловой скорости вращения обрабатьтаемой детали, при превьшении заданного значения величины угловой скорости вращения обрабатываемой детали включают поперечную подачу шлифовального круга, На фигН п казана схема копировального устройства для реализации способа, на фиг.2 - зависимость угловой скорости вращения обрабатываемой детали от отклонения текущего значения мощности шлифования от заданного ее нормативного значения, на фиг.За изменение во времени мощности шлифования, на фиг.36 - изменение угловой скорости вращения обрабатывае310мой детали, на фиг.Зв - изменение поперечной подачи шлифовального круг Копировальное устройство для обработки некруглых деталей типа диско вых кулачков (фиг.1) содержит шпиндель 1, жестко установленные на нем обрабатываемую деталь Z и копир 3, н сущий на себе шпиндель, копировальный суппорт 4 маятникового типа, копировальный ролик 5, создающую кон такт копира с копирным роликом пружину 6 и шлифовальный круг 7. Способ реализуется следующим обра зом. Шпинделю 1 (фиг.1) и жестко установленным на нем обрабатываемой детали 2 и копиру 3 сообщают вращение вокруг оси О;, . Поскольку копир всегда прижат пружиной 6 к ролику 5, то копировальный суппорт 4 получает качательное движение Y вокруг оси On определяемое углом поворота и профилем копира. В результате этого шлифовальный круг 7, снимая слой припуска h по контуру обрабатываемой детали, образует на ней профиль, ана логичный профилю копира. Для съема припуска в радиальном направлении шлифовальному кругу сооб щают поперечную подачу со скоростьюЗ При этом значение скорости 5ц поперечной подачи шлифовального круга выбирают таким, чтобы она в сочетании с максимальным значением Я угл вой скорости вращения обрабатываемой детали обеспечивало мощность шлифования N , превьш ающую заданное ее нормативное значение -Нц . В процессе обработки определяют отклонение xN t: измеренного текущего значения мощности шлифования N от заданного ее нормативного значения ц и используют это отклонение мощности для изменения уг ловой скорости вращения обрабатываемой детали в соответствии со следующим алгоритмом (фиг.2): ,, если , -{«го+КьИ если uN2 (f) ni,ni c™ , где ,ay ,Оуп;л максимальное и мини мальное значение уг ловой скорости обра батываемой детали. 74 Йр - значение угловой скорости вращения обрабатываемой детали при совпадении текущего значения мощности шлифования с заданньтм нормативным значением (при.AW 0); к - коэффициент пропорциональности j Ь,{ , значения отклонений мощности, определяющие зону линейной зависимости угловой скорости вращения обрабатываемой детали от указанного выше отклонения мощности. Поперечную подачу шлифовального круга в процессе обработки включают и выключают-по алгоритму 5, если fl ) О, если S2y;p J где $7 - заданное критическое значе ние угловой скорости вращения обрабатываемой детали (Яо кр jnax ) . Мощность, затрачиваемая на съем припуска зависит от глубины резания, угловой скорости вращения и геометрических параметров обрабатываемой детали. В начале цикла обработки при подходе шлифовального круга к обрабатываемой детали (отрезок времени 0--t на фиг.З) мощность шлифоваЧ€ия К равна кулю, отклонение мощности U Ч . максимально(п10| д N &))и обрабатываемую деталь вращают с максимальной угловой скоростью. В момент времени т шлифовальный Круг входит в контакт с обрабатываемой деталью, после чего глубина снимаемого по контуру обрабатываемой детали слоя л (фиг.1) и мощность Ьшифования постепенно увеличивается. Начиная с момента времени 2 ,. когда отклонение мощности примет значение ЬМ ЛН , угловую скорость вращения обрабатываемой детали начинают уменьшать в соответствии с алгоритмом (l) , в результате чего снижается темп нарастания мощности шлифования. В некоторый момент вре мени ti , когда угловую скорость уменьшат до значения Л выключают поперечную подачу шлифовального круг Начиная с этого момента набор глубины снимаемого по контуру обрабатываемой детали слоя прекращается, а угловую скорость вращения обрабаты ваемой детали продолжают уменьшать до тех пор, пока отклонение мощности шлифования от заданного нормативного значения не станет равным нулю, т,е, до значения 57 (фиг.2). Начи ная с этого момента времени t начинается установившийся режим съе ма припуска, при котором мощность шл фования равна заданному нормативному значению., Если в процессе съема припуска по контуру поперечного сечения обрабатываемой детали действуют возмущения, обусловленные, например, неравномерностью контурной подачи или неравномерным распределением припуска, то при увеличении или уменьшении мощности шлифования относительно заданного нормативного значения соот ветственно уменьшают или увеличивают угловую скорость вращения обрабатываемой детали по отношению к ее установившемуся значению Q , компенсируя таким образом возникающие отклонения мощности шлифования от заданного нормативного значения (см, соответствующие отклонения М и 57 на OTpe3Kei --i5) . Когда обрабатываемая деталь после выключения поперечной подачи шлифовального круга совершит один оборот, то набранный до момента выключения поперечной подачи слой метал-ма h будет снят, и мощность шлифования будет уменьшаться (момент времени i ) В соответствии с алгоритмом (1) скорость вращения обрабатываемой детали начиная с этого момента времени увеличивают , Однако в связи с мапой глубиной резания возможности поддержания мощности шлифования ня я--эданном нормативном значении за счет изменения угловой скорости врад(ения обрабатываемой детали исчерпываются. Поэтому в момент времени i , когда угловая скорость вращения обрабаты- ваемой детали в процессе своего возрастания достигнет значения 51 fl tn -- f-y 7 включают поперечную подачу шлифовального круга вновь, осуществляя таким образом набор очередного слоя припуска для его съема по контуру поперечного сечения обрабатываемой детали, В результате этого мощность шлифования начинает возрастать, и процесс управления угловой скоростью вращения обрабатываемой детали и поперечной подачей шлифовального круга в дгшьвейпем повторяют аналогично описанному. Применение способа управления режимом врезного шлифования позволяет повысить производительность на 25-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 2014 |

|

RU2568553C1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ шлифования восстановленных наплавкой кулачков | 1986 |

|

SU1351756A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2392107C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ ВРЕЗНОГО ШЛИФОВАШ1Я, включающий поддержание мощности шлифования путем изменения угловой скорости вращения обрабатываемой детали, отличающийся тем, что, с целью повышения производительности при обработке дисковых кулачков, при превьщ ении заданного значения величины угловой скорости вращения обрабаты-ваемой детали включают поперечную подачу шлифовального круга.

1

Фиг. 2

фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 0 |

|

SU258869A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-04-23—Публикация

1982-01-12—Подача