Изобретение относится к области электротехники, в частности к защите электрических кабелей, проводов от воздействия и распространения пожара.

Целью изобретения является повышение физико-механических свойств и термостойкости изделий на основе предлагаемого состава.

Реальность изобретения может быть проиллюстрирована следующими примерами.

Пример 1. В 28,9 мае. % фенолфор- мальдегидной смолы ФРВ-1А вводили 14,45 мае. % кристаллического кремния и 0,85 мае. % ДФИБФФ технического, тщательно перемешивали и з&тем добаеляли 5,8 мае. % катализатора ВАГ-3, перемешивали в течение 40-50 с и заливали в опалубку. Через 1-2 мин композиция вспенивалась и заполняла опалубку. После остывания отвержден- ной композиции пенопласт готов к эксплуатации.

Полученный пенопласт- серого цвета с плотной равномерной структурой, без трещин и деформаций. Пенопласт характеризуется следующими свойствами: объемная масса 180 кг/м , прочность при сжатии 7,5 кг/см , теплопроводность 0,075 Вт (мК), потери веса на огневой трубе 6,2 %, время беспламенного горения 0.

Пример 2. В 52,6 мае. % фенолфор- мальдегидной смолы ФРВ-1А вводили 32,9 мае. % кристаллического кремния и 2,6 мае. % ДФИБФФ технического, тщательно перемешивали и затем добавляли 11.9 мае. % катализатора ВАГ-3. перемешивали в течение 40-50 с и заливали в опалубку. Далее все проводили по примеру 1.

Полученный пенопласт - серого цвета с плотной равномерной структурой, без трещин. Характеризуется следуюиаими свойствами: обьемная масса 200 кг/м , прочность при сжатии 8,4 кгс/см , теплопроводность 0,075 Вт (мК), потери веса на огневой трубе 5 %, время беспламенного горения 0.

Приме р 3. В 76,3 мае. % смолы ФРВ-1 А вводили 51,35 мае. % кристаллического кремния, 4,35 мае. % ДФИБФФ технического и.тщательно перемйщмвали, затем добавляли 18,0 мае. % катализатора ВАГ-3, перемещивали 40-50 с и заливали в опалубку. Далее все проводили по примеру 1.

Полученный пенопласт - серого цвета с плотной равномерной структурой, без трещин. Характеризуется следующими свойствами: обьемная масса 230 кг/м , теплопроводность 0,08 Вт/(мК), прочность при сжатии 10,6 кгс/см2, потери веса на огневой трубе 4,9 %, время беспламенного горения 0.

Пример 4. В 28,16 мае. % смолы ФРВ-1 А вводили 7,04 мае. % кристаллического кремния, 0.56 мае, % ДФИБФФ технического и тщательно перемешивали,

затем добавляли 4,24 мае. % катализатора

ВАГ-3, перемешивали 40-50 с и заливали в

опалубку. Далее все проводили по примеру 1.

Полученный пенопласт -серого цвета с

плотной равномерной структурой, без трещин. Характеризуется следующими свойствами: объемная масса 210 к.г/м , теплопроводность 0,075 Вт/{мК), прочность при сжатии 9,4 кгс/см , потери веса на огневой трубе 12,1 %, время беспламенного

тления 0,5 мин.

Пример 5. В 83,4 мае. % смолы ФРВ-1А вводили 73,4 мае. % кремния кристаллического и 8,2 мае. % ДФИБФФ технического, тщательно перемешивали, затем

добавляли 36.0 мае. % катализатора ВАГ-3, перемешивали 40-50 с и заливали в опалубку.. Далее все проводили по примеру 1.

Полученный пенопласт - серого цвета с плотной равномерной етрук7урой, без трещин. Характеризуется следующими свойствами: объемная маееа 290 кг/м , теплопроводность 0,095 Вт/(мК), прочность при сжатии. 14,5 кгс/см. потери веса на огневой трубе, 3,2 %, время беепламенного горения.

П р и мер 6. В 52,6 мае. % смолы ФРВ-1Ав80дили2,6мас. % ДФИБФФтехни- чеекого и тщательно перемешивали, затем добавляли 11.9 мае. % катализатора ВАГ-3,

перемешивали 40-50 с и заливали в опалубку. Далее все проводили по примеру 1.

Полученный пенопласт - розового цвета, без трещин, с равномерной структурой. Характеризуется следующими свойствами:

обьемная масса 117 кг/м , теплопроводность 0.065 Вт/(мК), ггрочность при сжатии 2,1 кгс/см , потери веса на огневой трубе 17,1 %, время беспламенного горения 6,0 мин.

П р и м е р 7. В 52,6 мае. % смолы ФРВ-1А вводили 32,9 мае. % кристаллического кремния, тщательно перемешивали и вводили. 11,9 мае. % катализатора ВАГ-3 перемешивали 40-50 с и заливали в опалубку. Далее все проводили по примеру 1.

Полученный пенопласт - серого цвета с плотной равномерной структурой, без тре- щмн. Характеризуется следующими свойствами: обьемная масса 215 кг/м ,

теплопроводность 0.07 Вт/{Мк), прочность при сжатии 5.6 кгс/см, потери веса на огневой трубе 7,7 %, время беспламенного горения 12,3, мин.

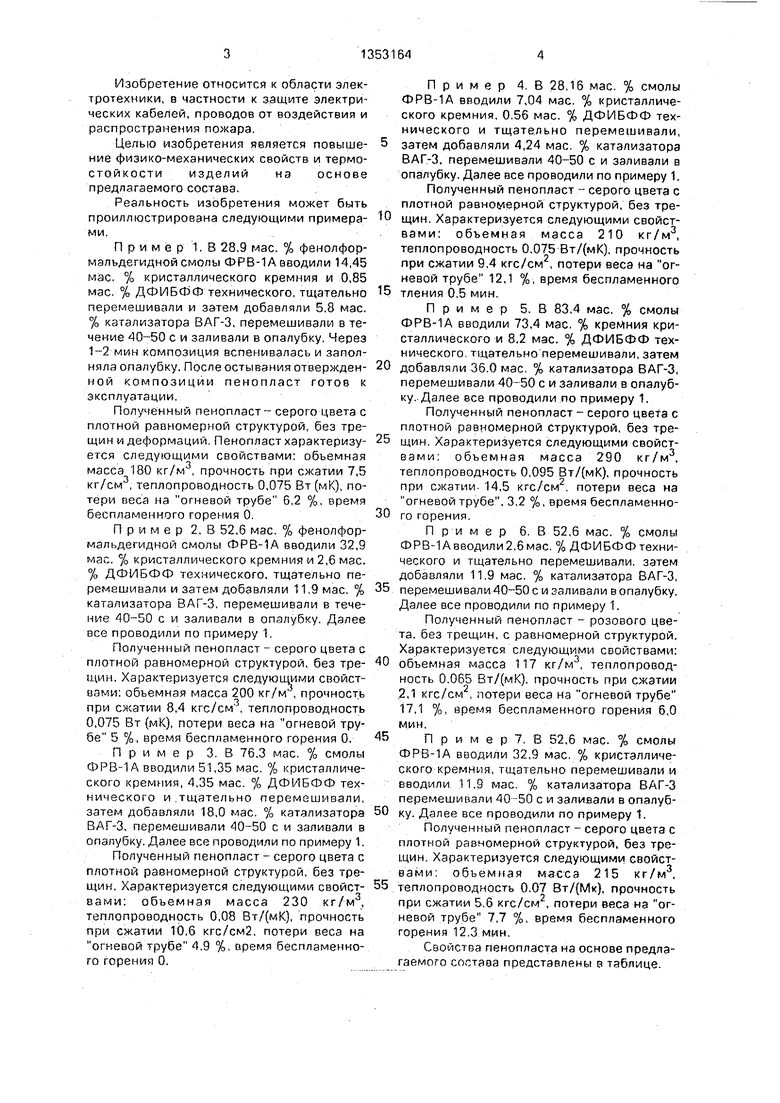

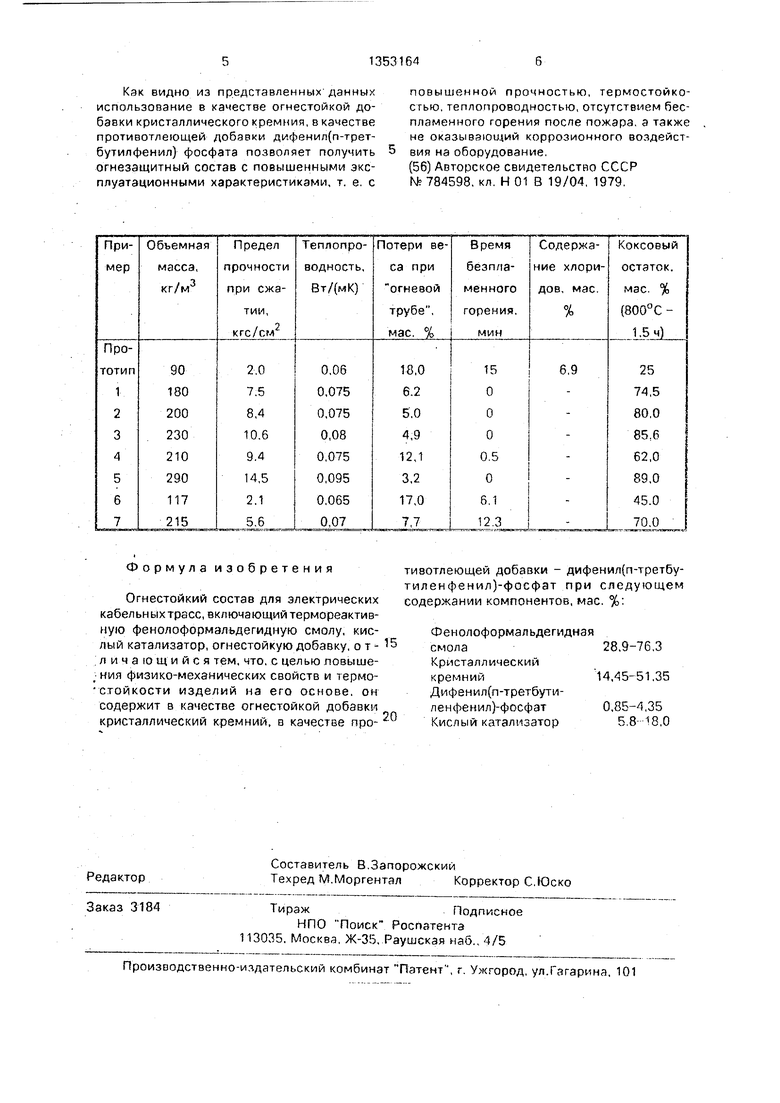

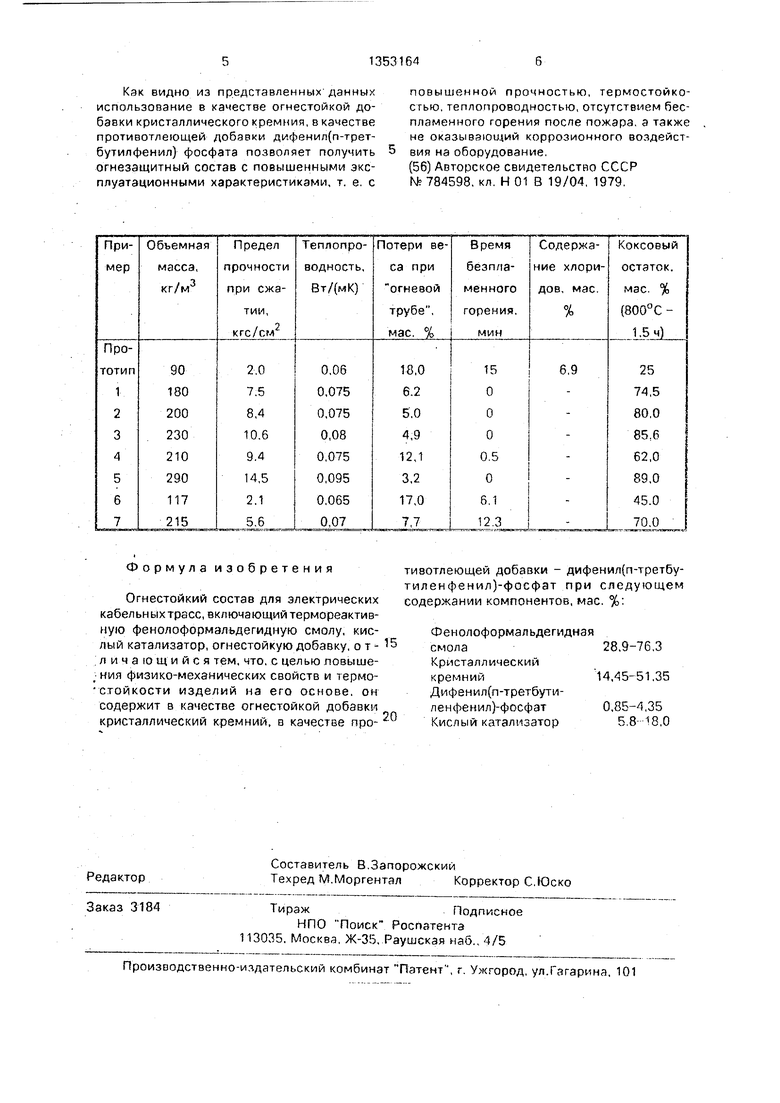

Свойства пенопласта на основе предлагаемого состааа представлены Р таблице.

Кэк видно из представленных данных использование в качестве огнестойкой добавки кристаллического кремния, в качестве противотлеющей добавки дифенип(п-трет бутилфенил) фосфата позволяет получить огнезащитный состав с повышенными эксплуатационными характеристиками, т. е. с

Формула изобретения

Огнестойкий состав для электрических кабельных трасс, включающий термореактивную фенолоформэльдегидную смолу, кислый катализатор, огнестойкую добавку, о т - , л и ч а ю щ и и с я тем, что, с целью повыше- ния физико-механических свойств и термо- стойкости изделий на его основе, он содержит в качестве огнестойкой добавки кристаллический кремний, в качестве проРедактор

Составитель В.Запорожский

Техред М.МоргенталКорректор С, Юско

Заказ 3184

ТиражПодписное

НПО Поиск Роспатента 113035, Москва, Ж-35, Раушская наб,. 4/5

Производственно-издательский комбинат Патент, г. Уж,ород, ул.Гагарина, 101

повышенной прочностью, термостойкостью, теплопроводностью, отсутствием беспламенного горения после пожара, а также не оказывающий коррозионного воздействия на оборудование, (56) Авторское свидетельство СССР № 784598, кл, Н 01 В 19/04, 1979,

тивотлеющей добавки - дифенил(п-третбу- тиленфенил)-фосфат при следующем содержании компонентов, мае. %:

Фенолоформальдегидная

смола28,9-76,3

Кристаллический

кремний14,,35

Дифенил{п-третбутиленфенил)-фосфат0,85-4,35

Кислый катализатор5.8--18,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1978 |

|

SU747862A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕПОФЕНОПЛАСТА'/:^-ч-'0. | 1969 |

|

SU248971A1 |

| Способ изготовления фенолформальдегидного пенопласта | 1976 |

|

SU653275A1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

Изобретение относится к эпектротехниме, а частности в электроизоляционной товше. Uen изобретения - повышение (|жзйко-механичес1в« свойств и термостойкоаи изделий Пример реаяизации способа В 28,9 мас% фенш1флрмаге дегцдной CMOmj ФРВ - 1А вводят 14.45 мас% кристап- reweocwo крелшия и 0,85 мас% ДФИБФФ технического. Смесь перемеимвают и добавляют а нее 5,8 мас% KaTanMsaTqpa 8ЛГ-3, п земешивают и за- швают а опалубку. Через 1-2 мин композиция вспенивается и заполняет oaany6vy. После остывайте пенопласт готов к эксппуатацик Пеж)ппаст обладает повыикннрй прочноаью, термостойкоаью, теплопроводностью, отсутствием беотламенного горения после пожара, а также не ока%)вает кор- розйсшого воздействия на обор поваше. 1 табл. К-А )- v«x НА ы ел ы НА

Авторы

Даты

1993-10-15—Публикация

1985-06-07—Подача