Изобретение относится к кузнечио-прессо- вому машиностроению, в частности к конструкции прессов для штамповки в разъемных матрицах.

Цель изобретения - повьииение производительности и расширение технологических возможностей за счет удобства доступа в штамповую зону.

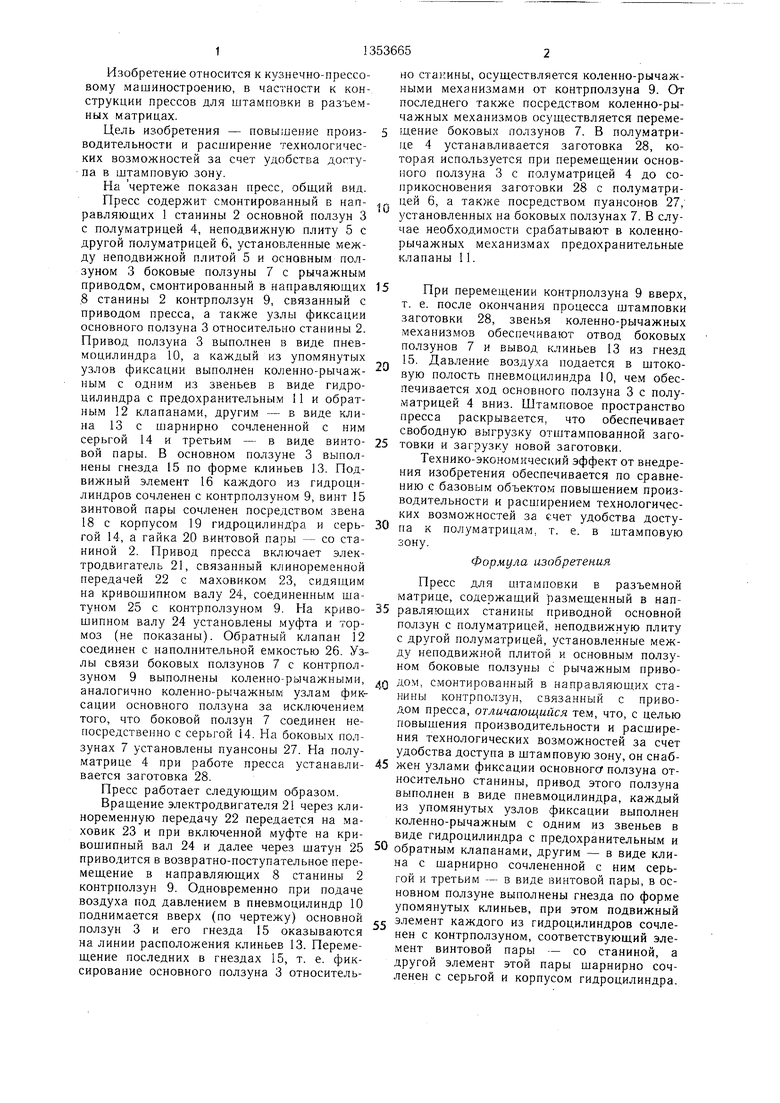

На чертеже показан пресс, общий вид.

Пресс содержит смонтированный в направляющих 1 станины 2 основной ползун 3 с полуматрицей 4, неподвижную плиту 5 с другой полуматрицей 6, установленные между неподвижной плитой 5 и основным ползуном 3 боковые ползуны 7 с рычажным приводом, смонтированный в направляющих ,8 станины 2 контрползун 9, связанный с приводом пресса, а также узлы фиксации основного ползуна 3 относительно станины 2. Привод ползуна 3 выполнен в виде пнев- моцилиндра 10, а каждый из упомянутых узлов фиксации выполнен коленно-рычажным с одним из звеньев в виде гидроцилиндра с предохранительным 11 и обратным 12 клапанами, другим - в виде клина 13 с щарнирно сочлененной с ним серьгой 14 и третьим - в виде винтовой пары. В основном ползуне 3 выполнены гнезда 15 по форме клиньев 13. Подвижный элемент 16 каждого из гидроцилиндров сочленен с контрползуном 9, винт 15 винтовой пары сочленен посредством звена 18 с корпусом 19 гидроцилинд ра и серьгой 14, а гайка 20 винтовой пары - со станиной 2. Привод пресса включает электродвигатель 21, связанный клиноременной передачей 22 с маховиком 23, сидящим на кривошипном валу 24, соединенным шатуном 25 с контрползуном 9. На криво- щипном валу 24 установлены муфта и тормоз (не показаны). Обратный клапан 12 соединен с наполнительной емкостью 26. Узлы связи боковых ползунов 7 с контрползуном 9 выполнены коленно-рычажными, аналогично коленно-рычажным узлам фиксации основного ползуна за исключением того, что боковой ползун 7 соединен непосредственно с серьгой 14. На боковых ползунах 7 установлены пуансоны 27. На полуматрице 4 при работе пресса устанавливается заготовка 28.

Пресс работает следующим образом.

Вращение электродвигателя 21 через кли- ноременную передачу 22 передается на маховик 23 и при включенной муфте на кривошипный вал 24 и далее через шатун 25 приводится в возвратно-поступательное перемещение в направляющих 8 станины 2 контрползун 9. Одновременно при подаче воздуха под давлением в пневмоцилиндр 10 поднимается вверх (по чертежу) основной ползун 3 и его гнезда 15 оказываются на линии расположения клиньев 13. Перемещение последних в гнездах 15, т. е. фиксирование основного ползуна 3 относительJ

но станины, осуществляется коленно-рычажными механизмами от контрползуна 9. От последнего также посредством коленно-рычажных механизмов осуществляется переме- щение боковых ползунов 7. В полуматрице 4 устанавливается заготовка 28, которая используется при перемещении основного ползуна 3 с полуматрицей 4 до соприкосновения заготовки 28 с полуматрицей 6, а также посредством пуансонов 27, установленных на боковых ползунах 7. В случае необходимости срабатывают в коленно- рычажных механизмах предохранительные клапаны 11.

При перемещении контрползуна 9 вверх, т. е. после окончания процесса штамповки заготовки 28, звенья коленно-рычажных механизмов обеспечивают отвод боковых ползунов 7 и вывод клиньев 13 из гнезд

Q 15. Давление воздуха подается в штоко- вую полость пневмоцилиндра 10, чем обеспечивается ход основного ползуна 3 с полуматрицей 4 вниз. Штамповое пространство пресса раскрывается, что обеспечивает свободную выгрузку отштампованной заго5 товки и загрузку новой заготовки.

Технико-экономический эффект от внедрения изобретения обеспечивается по сравнению с базовым объектом повыщением производительности и расширением технологических возможностей за счет удобства доступа к полуматрицам, т. е. в штамповую зону.

Формула изобретения

Пресс для штамповки в разъемной матрице, содержащий размещенный в нап5 равляющих станины приводной основной ползун с полуматрицей, неподвижную плиту с другой полуматрицей, установленные между неподвижной плитой и основным ползуном боковые ползуны с рычажным приво0 дом, смонтированный в направляющих станины контрползун, связанный с приводом пресса, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет удобства доступа в штамповую зону, он снаб5 жен узлами фиксации основного ползуна относительно станины, привод этого ползуна выполнен в виде пневмоцилиндра, каждый из упомянутых узлов фиксации выполнен коленно-рычажным с одним из звеньев в виде гидроцилиндра с предохранительным и

0 обратным клапанами, другим - в виде клина с щарнирно сочлененной с ним серьгой и третьим - в виде винтовой пары, в основном ползуне выполнены гнезда по форме упомянутых клиньев, при этом подвижный

2 элемент каждого из гидроцилиндров сочленен с контрползуном, соответствующий элемент винтовой пары - со станиной, а другой элемент этой пары шарнирно сочленен с серьгой и корпусом гидроцилиндра.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Кривошипный пресс для горячей объемной штамповки | 1984 |

|

SU1201166A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU1007813A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Исполнительный механизм машины для объемной штамповки пульсирующей нагрузкой | 1989 |

|

SU1609707A1 |

| Кривошипный горячештамповочный пресс двойного действия | 1987 |

|

SU1459935A1 |

Изобретение относится к кузнечно- прессовому машиностроению, в частности к конструкции прессов для штамповки в разъемных матрицах. Цель изобретения - повышение производительности и расширение технологических возможностей за счет удобства доступа в штамповую зону. При перемещении контрползуна 9 вниз посредством коленно-рычажных механизмов осуществляется перемещение боковых ползунов 7 с пуансонами 27. Одновременно пневмоци- линдром 10 основной ползун 3 поднимается вверх и посредством коленно-рычажных механизмов фиксируется относительно станины 2 благодаря тому, что клинья 13 входят в гнезда 15. Вместе с подъемом основного ползуна 3 происходят подъем полуматрицы 4 и штамповка заготовки 28 в полуматрице 6. При подъеме контрползуна 9 клинья 13 выходят из гнезд 15. Основной ползун 3 опускается пневмоци- линдром 10 вниз, освобождая штамповую зону. Цикл штамповки закончен. 1 ил. С И /7 23 сл CAD 015

| Механический пресс | 1980 |

|

SU887262A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-11-23—Публикация

1986-04-07—Подача