Изобретение относится к нефтехимии и может быть использовано для получения бензола, дибензила, стильбена и стирола.

Цель изобретения повышение вы хода целевых продуктов, таких как бензола, дибензила, стильбена и стирола.

, Пример 1. Процесс проводят в импульсном реакторе объемом 2 см при 605°С с В качестве катализатора используют смесь - ,, - МоО в молярном соотношении 4:1:2, приготовленную следующим образом. Карбонат калия (55,2 г) растворяют в 150 мл воды и добавляют 28,8 г окисл молибдена и 46,6 г окисла внЬмута. Полученную суспензию упаривают при перемешивании и после высушивания

прокаливают при 650°С 4 ч. Атомарное соотношение калий:висмут:молибден 4:1:1, Конверсия толуола в данных условиях 30,1 мас,%. Выход продуктов по компонентам на прореагировав- щий толуол составляет, мас.%: бензол 7,6; стирол 1,3; дибензил 29,0; стильбен 60,0. Суммарный выход целевых продуктов на пропущенный толуол 29,5 мас,%.

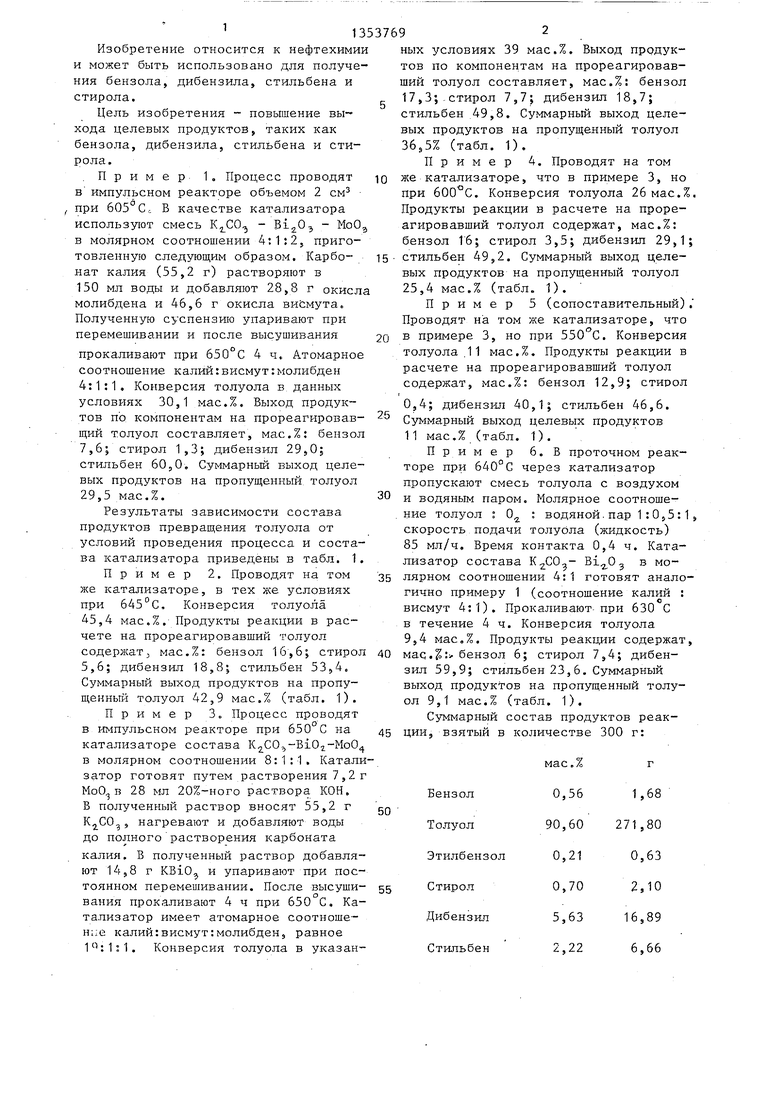

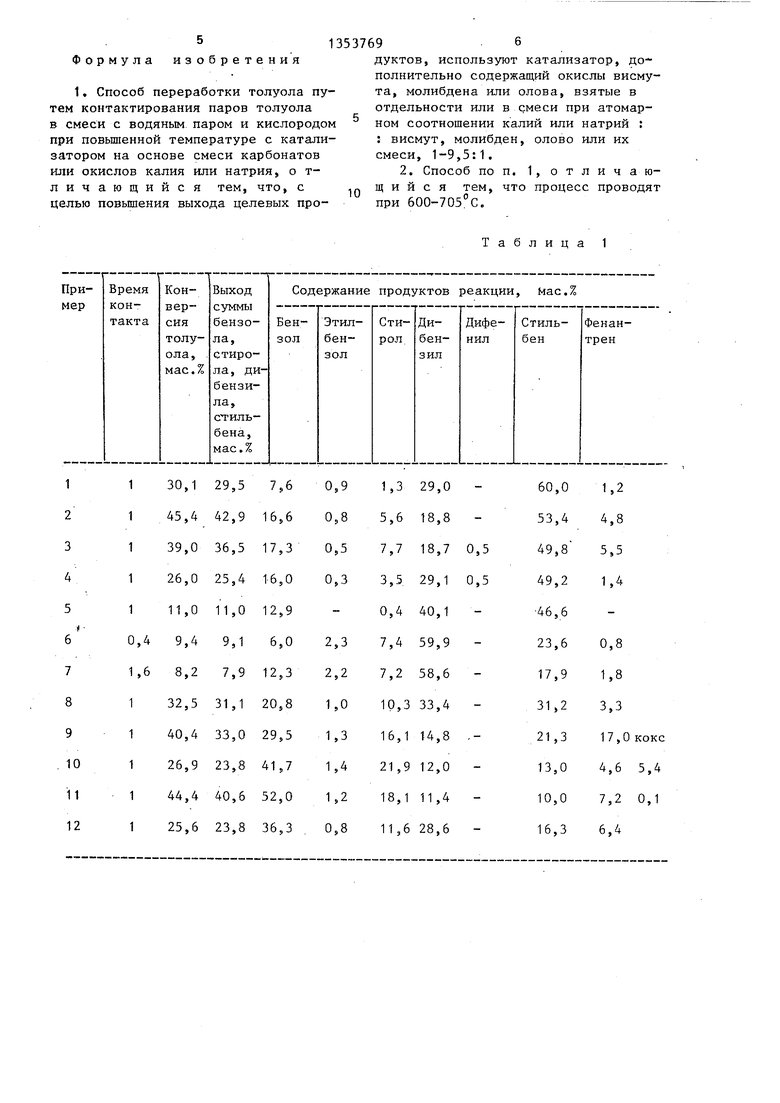

Результаты зависимости состава продуктов превращения толуола от условий проведения процесса и состава катализатора приведены в табл. 1.

Пример 2. Проводят на том же катализаторе, в тех же условиях при 645°С. Конверсия толуола 45,4 мас.%. Продукты реакции в расчете на прореагировавший толуол содерлсат., мас.%: бензол 16,6; стирол 5,6; дибензил 18,8; стильбен 53,4. Суммарный выход продуктов на пропущенный толуол 42,9 мас.% (табл. 1).

Пример 3„ Процесс проводят в импульсном реакторе при 650 С на катализаторе состава K CO -BiOj-MoO в молярном соотношении 8:1:1. Катализатор готовят путем растворения 7 ,2 г 28 мл 20%-ного раствора КОН. В полученный раствор вносят 55,2 г К,,СО 5 нагревают и добавляют воды до полного растворения карбоната калия. В полученный раствор добавляют 14,8 г KBiO, и упаривают при постоянном перемешивании. После высуши- вания прокаливают 4 ч при 650 С. Катализатор имеет атомарное соотношение калий:висмут:молибден, равное 1 :1:1. Конверсия толуола в указан

ных условиях 39 мас.%. Выход продуктов по компонентам на прореагировавший толуол составляет, мас.%: бензол 17,3; стирол 7,7; дибензил 18,7; стильбен ,49,8, Суммарный выход целевых продуктов на пропущенный толуол 36,5% (табл. 1).

Пример 4, Проводят на том же катализаторе, что в примере 3, но при . Конверсия толуола 26 мас.%. Продукты реакции в расчете на прореагировавший толуол содержат, мас.%: бензол 1 6; стирол 3,5; дибензил 29,1; стильбен 49,2. Суммарный выход целевых продуктов на пропущенный толуол 25,4 мас.% (табл. 1),

Пример 5 (сопоставительный), Проводят на том же катализаторе, что в примере 3, но при . Конверсия толуола.11 мас.%. Продукты реакции в расчете на прореагировавший толуол содержат, мас.%: бензол 12,9; стирол

0,4; дибензил 40,1; стильбен 46,6. Суммарный выход целевых продуктов 11 мас,% (табл. 1).

Пример 6. В проточном реакторе при 640°С через катализатор пропускают смесь толуола с воздухом и водяным паром. Молярное соотношение толуол ; 0 : водяной.пар 1:0,5:1, скорость подачи толуола (жидкость) 85 мл/ч. Время контакта 0,4 ч. Катализатор состава в молярном соотношении 4:1 готовят аналогично примеру 1 (соотношение калий : висмут 4:1), Прокаливают-при 630 С в течение 4 ч. Конверсия толуола 9,4 мас,%. Продукты реакции содержат, мае,: бензол 6; стирол 7,4; дибензил 59,9; стильбен 23, 6. Суммарный выход продуктов на пропущенный толуол 9,1 мас,% (табл. 1),

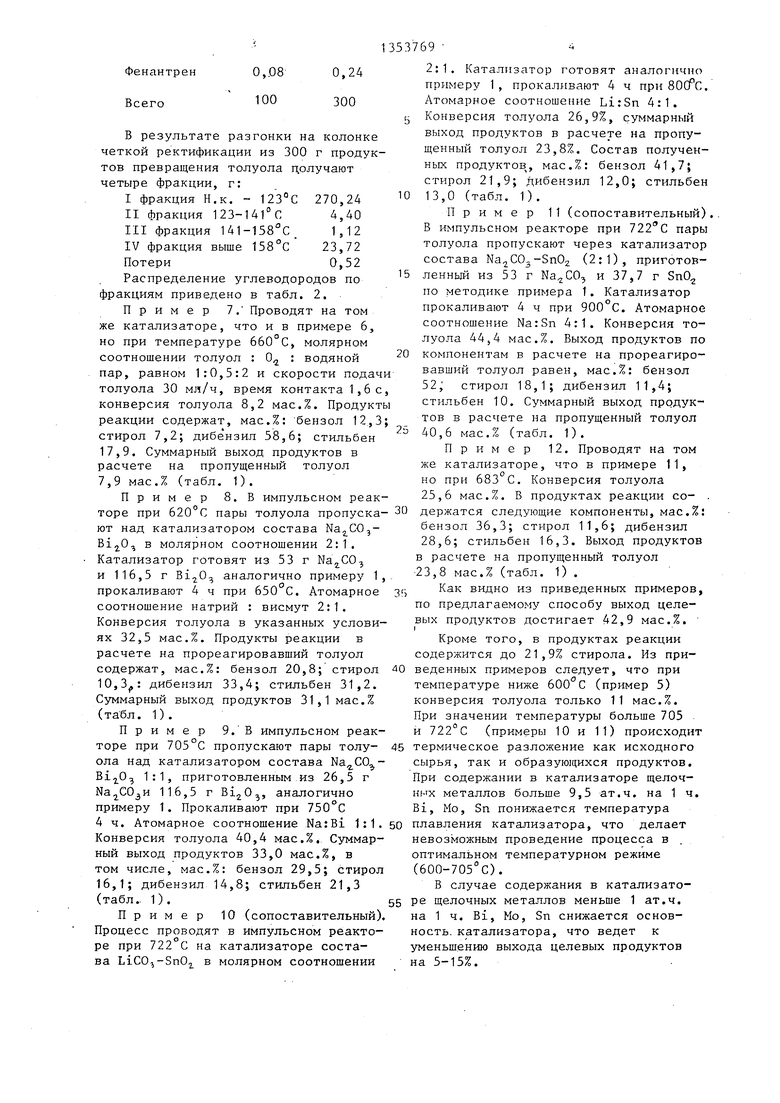

Суммарный состав продуктов реак- ции, взятый в количестве 300 г:

Бензол

Толуол

Этилбензол

Стирол

Дибензил

Стильбен

О,.08 100

0,24 300

В результате разгонки на колонке четкой ректификации из 300 г продуктов превращения толуола долучают четыре фракции, г:

Iфракция Н.к. - 123°С

IIфракция 123-141°С

270,24 4,40 1,12 23,72 0,52

IIIфракция 141-158°С

IVфракция выше 158°С Потери

Распределение углеводородов по фракциям приведено в табл. 2.

Пример 7. Проводят на том же катализаторе, что и в примере 6, но при температуре 660 С, молярном соотношении толуол : 0 : водяной пар, равном 1:0,5:2 и скорости подачи толуола 30 мл/ч, время контакта 1,6с, конверсия толуола 8,2 мас.%. Продукты реакции содержат, мас.%: бензол 12.,3; стирол 7,2; дибе нзил 58,6; стильбен 17,9. Суммарный выход продуктов в расчете на пропущенный толуол 7,9 мас.% (табл. 1).

Пример 8. В импульсном реак10 13,0 (табл. 1).

Пример 11 (сопоставительный) В импульсном реакторе при 722 С пары толуола пропускают через катализатор состава Na,jCO -Sn02 (2:1), приготов15 ленный из 53 г , и 37,7 г SnO по методике примера 1. Катализатор прокаливают 4 ч при 900°С. Атомарное соотношение Na:Sn 4:1. Конверсия толуола 44,4 мас.%. Выход продуктов по

20 компонентам в расчете на прореагировавший толуол равен, мас.%: бензол 52j стирол 18,1; дибензил 11,4; стильбен 10. Суммарный выход продуктов в расчете на пропущенный толуол

25 40,6 мас.% (табл. 1).

Пример 12. Проводят на том же катализаторе, что в примере 11,

т ,

но при 683 С. Конверсия толуола 25,6 мас.%. В продуктах реакции со- .

торе при 620°С пары толуола пропуска- 30 держатся следующие компоненты, мас.%: ют над катализатором состава ,- бензол 36,3; стирол 11,6; дибензил

28,6; стильбен 16,3. Выход продуктов в расчете на пропущенный толуол 23,8 мас.% (табл. 1) .

,

1,

в молярном соотношении 2:1. Катализатор готовят из 53 г и 116,5 г аналогично примеру прокаливают 4 ч при 650 С. Атомарное 3fi соотношение натрий : висмут 2:1. Конверсия толуола в указанных условиях 32,5 мае.7с, Продукты реакции в расчете на прореагировавший толуол содержат, мас.%: бензол 20,8; стирол 10, дибензил 33,4; стильбен 31,2. Суммарный выход продуктов 31,1 мас.% (табл. 1).

Пример 9.В импульсном реакторе при 705°С пропускают пары толу- 45 ола над катализатором состава 1:1 приготовленным из 26,5 г 116,5 г , аналогично примеру 1. Прокаливают при 750°С

Как видно из приведенных примеров, по предлагаемому способу выход целевых продуктов достигает 42,9 мас.%. I

Кроме того, в продуктах реакции содержится до 21,9% стирола. Из приведенных примеров следует, что при температуре ниже 600 С (пример 5) конверсия толуола только 11 мас.%. При значении температуры больше 705 и 722°С (примеры 10 и 11) происходит термическое разложение как исходного сырья, так и образующихся продуктов. При содержании в катализаторе щелоч- Hf ix металлов больше 9,5 ат.ч. на 1 ч. Bi, Mo, Sn понижается температура

4 ч. Атомарное соотношение Na:Bi 1:1. 50 плавления катализатора, что делает Конверсия толуола 40,4 мас.%. Суммарный выход продуктов 33,0 мас.%, в том числе, мас.%: бензол 29,5; стирол 16,1; дибензил 14,8; стильбен 21,3 (табл.. 1).55

Пример 10 (сопоставительный). Процесс проводят в импульсном реакторе при 722 С на катализаторе состава LiCO,-SnOj в молярном соотношении

невозможным проведение процесса в оптимальном температурном режиме (600-705 С).

В случае содержания в катализаторе щелочных металлов меньше 1 ат.ч. на 1 ч. Bi, Mo, Sn снижается основность, катализатора, что ведет к уменьшению выхода целевых продуктов на 5-15%.

353769

2:1. Катализатор готовят аналогично

при 800°С.

и, ы ;

примеру 1, прокаливают 4 Атомарное соотношение LirSn 4:1. ц Конверсия толуола 26,9%, суммарный выход продуктов в расчете на пропущенный толуол 23,8%. Состав полученных продуктов, мас.%: бензол 41,7; стирол 21,9; дибензил 12,0; стильбен

10 13,0 (табл. 1).

Пример 11 (сопоставительный).. В импульсном реакторе при 722 С пары толуола пропускают через катализатор состава Na,jCO -Sn02 (2:1), приготов15 ленный из 53 г , и 37,7 г SnO по методике примера 1. Катализатор прокаливают 4 ч при 900°С. Атомарное соотношение Na:Sn 4:1. Конверсия толуола 44,4 мас.%. Выход продуктов по

20 компонентам в расчете на прореагировавший толуол равен, мас.%: бензол 52j стирол 18,1; дибензил 11,4; стильбен 10. Суммарный выход продуктов в расчете на пропущенный толуол

25 40,6 мас.% (табл. 1).

Пример 12. Проводят на том же катализаторе, что в примере 11,

т ,

но при 683 С. Конверсия толуола 25,6 мас.%. В продуктах реакции со- .

28,6; стильбен 16,3. Выход продуктов в расчете на пропущенный толуол 23,8 мас.% (табл. 1) .

,

3fi

45

Как видно из приведенных примеров, по предлагаемому способу выход целевых продуктов достигает 42,9 мас.%. I

Кроме того, в продуктах реакции содержится до 21,9% стирола. Из приведенных примеров следует, что при температуре ниже 600 С (пример 5) конверсия толуола только 11 мас.%. При значении температуры больше 705 и 722°С (примеры 10 и 11) происходит термическое разложение как исходного сырья, так и образующихся продуктов. При содержании в катализаторе щелоч- Hf ix металлов больше 9,5 ат.ч. на 1 ч. Bi, Mo, Sn понижается температура

плавления катализатора, что делает

невозможным проведение процесса в оптимальном температурном режиме (600-705 С).

В случае содержания в катализаторе щелочных металлов меньше 1 ат.ч. на 1 ч. Bi, Mo, Sn снижается основность, катализатора, что ведет к уменьшению выхода целевых продуктов на 5-15%.

Формула изобретения

1. Способ переработки толуола путем контактирования паров толуола в смеси с водяным паром и кислородом при повьшенной температуре с катализатором на основе смеси карбонатов или окислов калия или натрия, о т- личающийся тем, что, с целью повышения выхода целевых про13537696

дуктов, используют катализатор, дополнительно содержащий окислы висмута, молибдена или олова, взятые в отдельности или в смеси при атомарном соотношении калий или натрий : : висмут, молибден, олово или их смеси, 1-9,5:1.

2. Способ по п. 1, отличающийся тем, что процесс проводят

10

при 600-705 С.

при 600-705 С.

Таблица 1

л

зол

зол

Фракция I н.к. 123 С ,0,621,,68

99,30268,33

0,040,11

0,040,10

Фракция II .НоК. 123-14Гс 68,503,00

9,130,40

22,370,98

Фракция III 141-158°С 10,520,12

89,481,02

Фракция IV 158°С 70,9816,85

28,006,65

1,020,24

Редактор Т, Рогулич

Составитель Т. Раевская

Техред А.Кравчук Корректор О. Кравцова

Заказ 5666/22Тираж 372 Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

1353769

8 Таблица 2

100,00 98,80 17,76 7,46

1,00

63,50

46,64

48,60

99,76 99,85 100,00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения транс-стильбена | 1981 |

|

SU975703A2 |

| Способ совместного получения стирола, этилбензола, бензола и фенолов | 1980 |

|

SU891615A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ НАФТАЛИНОВЫХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ГАЗОВ (ВАРИАНТЫ) | 2003 |

|

RU2227793C1 |

| Способ получения стирола | 1975 |

|

SU721388A1 |

| Способ совместного получения стирола,этилбензола,бензола и фенолов | 1982 |

|

SU1074854A1 |

| Способ получения транс-стильбена | 1975 |

|

SU717026A1 |

| Способ получения изоборнилацетата | 1990 |

|

SU1768580A1 |

| Способ получения стирола | 1986 |

|

SU1395622A1 |

| Способ получения бензотиофена | 1982 |

|

SU1066996A1 |

Изобретение касается углеводородов, в частности переработки толуола, и может быть использовано в нефтехимии для получения бензола, дибен- зила стильбена и стирола. Цель - повышение выхода целевых продуктов. Переработку толуола ведут контактированием его с водяным паром и кислородом в присутствии катализатора (КТ) при нагревании. В КТ на основе смеси карбонатов или окислов калия или натрия дополнительно вводят окислы Bi, Mo, Sn, взятые вместе или отдельно. Атомное соотношение К или Na: : Bi, Mo, Sn или их смеси (1-9,5): :1. Процесс целесообразно вести при 600-705°С. Выход целевых продуктов достигает 42,9% при конверсии толуола до 45,4%. В полученных продуктах содержится,мае.%:бензол 16,6;стирол. 5,6;дибензш1 18,8;стильбен 53,4. I 3. п. ф-лы. 2 табл. с сл со ел 00 сь со

| Способ получения дибензила | 1985 |

|

SU1286584A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 4254293, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

Авторы

Даты

1987-11-23—Публикация

1985-12-23—Подача