Изобретение относится к текстильной промьшшенности и может быть применено при отделке тканей по непрерывному способу с использованием повышенного давления и температуры обрабатываемой среды.

Целью изобретения является повышение эффективности обработки.

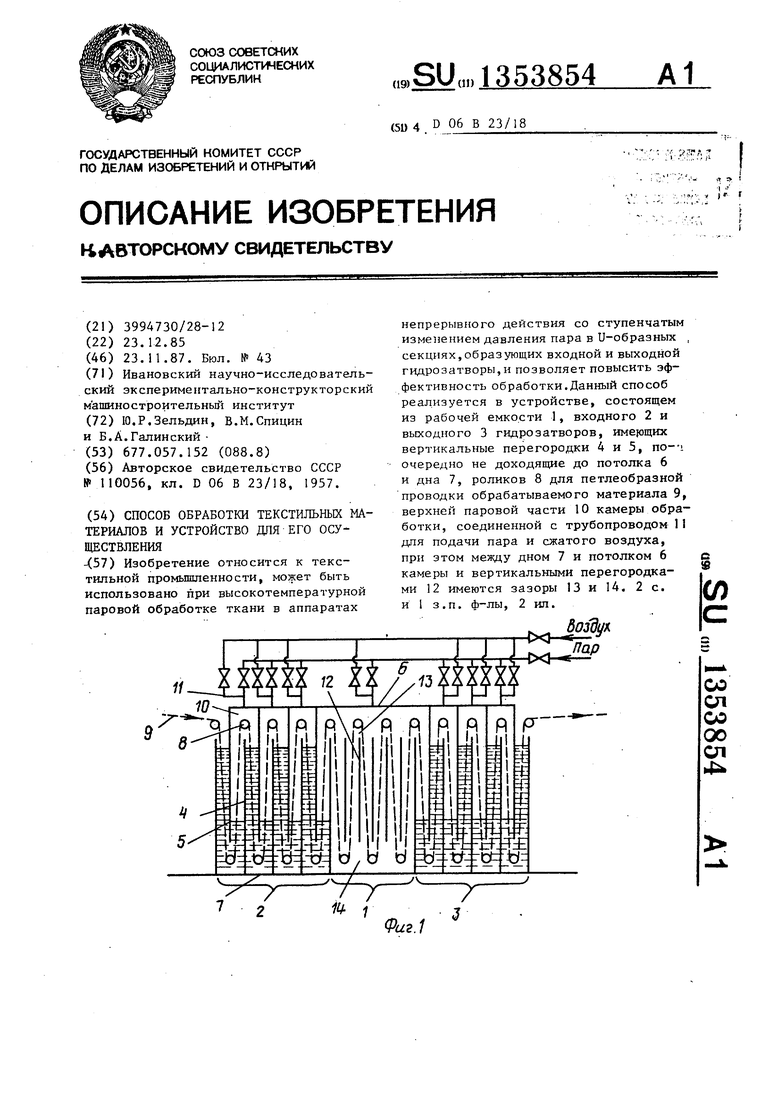

На фиг.1 изображено устройство,, реализующее предлагаемый способ; на фиг.2 г графики изменения давления пара и температуры кипения жидкости по циклам обработки.

Устройство содержит рабочую емкость 1, входной 2 и выходной 3 ГИД

равлические затворы, состоящие из образованных вертикальными перегородками 4 и 5, поочередно не доходящими до потолка 6 или дна 7 камеры затвора, и-образных секций с неравными уровнями жидкости в их коленах и : расположенных в секциях над или под перегородками 4 и 5 роликов 8 для

петлеобразной проводки обрабатываемо- 25 ются подачей пара из трубопровода 11

го материала 9.

Верхняя часть 10 каждой секции соединена с трз опроводом 11 для подачи пара и сжатого воздуха, а рабочая емкость I образована внутренними секциями входного 2 и выходного 3 затворов в месте перехода одного в другой, причем между дном 7 и потолком 6 камеры и вертикальными перегородками 12 в этом месте имеются зазоры 13 и 14.

В Зависимости от вида ткани и задачи процесса отделки в данном уст- ройстве могут осуществляться различные способы обработки, что поясняется следующими примерами.

Пример 1. Обработке подвергается ткань камвольная костюмная из смеси волокон шерсть 67% и полиэфир- чгое волокно 33%. Задачи обработки - заварка, т.е жидкостно-паровая обработка, с целью придания ткани мягкого грифа.

По существующей фабричной технологии ткань должна быть пропитана водой 20-30 с при возможно более высокой температуре (ванны линии не могут быть более ), обработана в течение 20 с паром с температурой 100- и промыта водой с максимально возможной температурой в течение 20- 30 с.

На фиг.2 показаны графики этих циклов,а именно изменения давления и

5

0

температуры в циклах и между ними.

Iцикл: вода 100°С, пар - всего

по 1 с;

IIцикл: вода , пар 05°С - по

1 с;

11-1 цикл: вода , пар - по 1 с;

IVцикл: вода 15°С, пар 115°С - 1 с

и 6 с.

Далее следуют циклы понижения температуры:

Vцикл: пар 115 С, вода

и 1 с; цикл: пар 110°С, вода 110°С - по

1 с; цикл: пар 105°С, вода - по

I с; цикл: пар 110 с, вода - по

I с.

При этом давление в циклах меняется, как показано на нижней кривой фиг.2.

Температуры по циклам подцерживаIS C VI

VII

VlII

0

5

о

в верхнюю часть каждой U-образной секции. При этом для предотвращения гидравлических ударов из того же трубопровода подается сжатьй воздух. Пар и воздух могут подаваться не одновременно , так как греть паром жидкость до заданной температуры можно не постоянно, а периодически по мере остывания. Воздух же необходим для стабилизации давления при конденсации пара на поверхности жидкости в секциях.

При этом, чтобы получить максимально возможную эффективность обработки, необходимо температуры в циклах поднять до максимально возможного уровня, т.е. температуры кипения жидкости при давлении пара в предыдущем по ходу ткани цикле во входном затво- 5 ре (нарастание давления) или в последующем цикле выходного затвора (понижение давления),

Обрабатьшаемый текстильньй материал, двигаясь по роликам 8, последовательно проходит все восемзэ циклов обработки и приобретает необходимое потребительское качество.

Пример 2. Обработке подвер0

гается ткань вискозно-штапельная поверхностной плотностью 125 г/м. Задача обработки - расшлихтовка, т.е. жидкостно-паровая обработка с целью удаления шлихты, нанесенной на основные нити перед ткачеством.

По технологии, принятой на фабриках, ткань должна быть пропитана раствором едкого натра в течение 50 с в ванне под атмосферным давлением с максимально возможной для такой ванны температурой 80-90°С, затем запарена в течение 60 с в запарной камере, работающей также под атмосферным давлением с температурой 100°С. После следует промывка в открытых ваннах в течение 96 с, из них в горячих (80-90 с) ваннах - 24 с.

При обработке по предлагаемому способу горячие операции строятся по следующим циклам.

Iцикл: раствор едкого натра в воде

- 2 с, пар 100°С - 2 с

IIцикл: раствор едкого натра в воде

104,°С - 2 с, пар 104,2 С 2 с;

IIIцикл: раствор едкого натра в вод

108,Т С - 2 с, пар 108, 2 с;

IVцикл: pdcTBOp едкого натра в воде

1 12,7 С - 2 с, пар 1 12,7°С 2с.

Далее следует чисто паровая обработка 30 с при 112, под давлением четвертого цикла и четырех циклов с понижением температуры и давления в обратной последовательности, но вместо раствора едкого натра используется вода.

Такая обработка обеспечивает качество расшлихтовки, аналогичное получаемому по известной технологии, но время пропитки едким натром сокращается за счет совмещения операций с 60 до 8 с (+8 с в промежуточных паровых обработках, где пропитка продолжается одновременно с запариванием), время запаривания сокращается с 60 до 46 с, время горячей промывки с 24 до 8 (+ 8) с. Суммарное время горячих операцш сокращается с 144 до 62 с.

Предлагаемые способ и устройство повьшают эффективность обработки тек- стильного материала.

Формула изобретения

1. Способ обработки текстильных материалов путем циклического воздействия На материал жидкостной и паровой фаз при плавном изменении давления в жидкостной фазе и ступенчатом в паррвой фазе с промежуточной выдержкой в паре с постоянным давлением, отличающийся тем, что, с целью повышения эффективности обработки, в течение каждого цикла давление пара выдерживают постоянным, а ступенчатое изменение давления осуществляется медцу циклами.

2.Способ по п. 1, отличаю- Щ и и с я тем, что температуру в

каждом цикле выдерживают равной тем- пературе кипения жидкости при данном давлении пара.

3.Устройство для обработки тек- стильных материалов, содержащее рабочую емкость, входной и выходной гидравлические затворы, каждый из которых имеет вертикальные перегородки, поочередно не доходящие до потолка или дна камеры с образованием U-об- разных секций с неравными уровнями жидкости в их коленах и расположенных в секциях над и под перегородками роликов для петлеобразной проводки обрабатьтаемого материала, и трубопровод для подачи пара, отличающееся тем, что верхняя часть каждой секции соединена с трубопроводом для подачи пара посредством индивидуального патрубка.

loot

Amu. давлен

7 yc/fg изСыточн.

I I i iS

Ч. Фиг.г

циклы

Wtf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расшлихтовки ткани и устройство для его осуществления | 1987 |

|

SU1444424A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

| Устройство для паро-жидкостной обработкиНЕпРЕРыВНО дВижущЕйСя ТКАНи | 1978 |

|

SU850016A3 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Способ заварки камвольных тканей | 1990 |

|

SU1724757A1 |

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОГО БЕЛЕНИЯ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ | 2008 |

|

RU2372429C1 |

| СПОСОБ ФЕРМЕНТАТИВНОЙ РАСШЛИХТОВКИ ХЛОПКОСОДЕРЖАЩИХ ТКАНЕЙ | 1993 |

|

RU2068901C1 |

| МАШИНА ДЛЯ МНОГООПЕРАЦИОННОЙ ЖИДКОСТНОЙ ОБРАБОТКИ ПОЛОТНА В ЖГУТЕ | 1968 |

|

SU220217A1 |

Редактор С.Пекарь

Составитель К.Цыганов Техред М.Ходанич

Заказ 5675/27 Тираж 420Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| МЕТАЛЛОГИДРАВЛИЧЕСКИЙ ЗАТВОР | 1957 |

|

SU110056A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-11-23—Публикация

1985-12-23—Подача