Предлагаемый станок для сверления и нарезания угольных электродов с горизонтальным периодически поворотным барабаном, несущим обрабатываемые изделия, расположенные по окружности, и с задней бабкой, несущей режущие инструменты, расположенные в соответствии с операциями, и управляемые от общего с барабаном вала, отличается от уже известных станков подобного рода тем, что в отличие от известного управления раскрытием и закрытием зажимных цанг от вращающего кулачкового барабана, помещающегося на распределительном валу и воздействующего через рычажную передачу на цанги, в предлагаемом автомате расположенные на барабане зажимы управляются соединенными попарно конусообразными рычагами, одни концы которых соединены с зажимами, а другие - с роликами, находящимися под воздействием расположенного в центре барабана неподвижного кулачка. Такое изменение управления упрощает конструкцию.

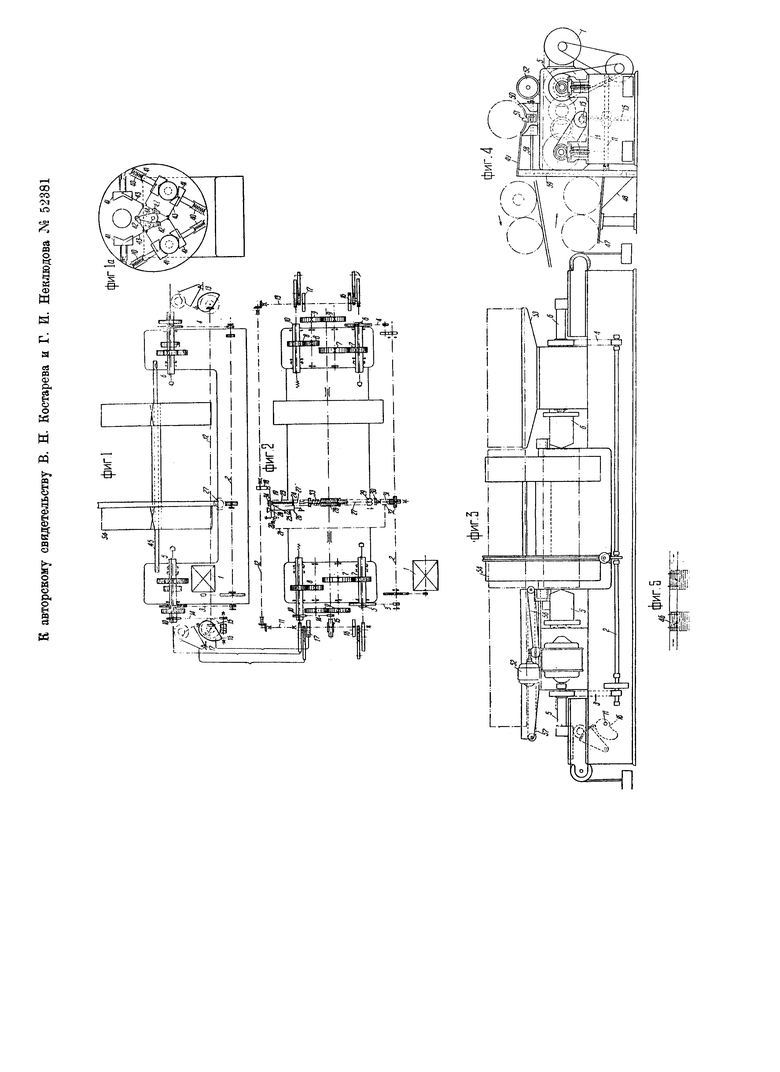

На чертеже фиг. 1 изображает кинематическую схему расположения механизма станка в виде сбоку; фиг. 1а - кинематическую схему зажимных устройств (вид спереди); фиг. 2 - кинематическую схему расположения механизмов станка в виде сверху; фиг. 3 - вид станка сбоку; фиг. 4 - вид станка с торца; фиг. 5 - схему подачи электродов к станку.

Предлагаемый автомат предназначается специально для сверления и нарезки электродов дуговых электропечей. Привод станка осуществляется от электромотора 1, откуда движение передается при помощи цепи на рабочий вал 2, идущий вдоль станка.

При помощи цепных передач 3 и 4 от рабочего вала 2 получают движение сверлильные шпиндели 5 и 6 передней и задней бабки, устройство которых одинаково. От сверлильного шпинделя вращение передается через две пары 7 и 8 постоянных шестерен и одну пару 9 сменных на резьбонарезной шпиндель 10. Управляющие валы 11, 12 и 13 получают вращение от резьбонарезного шпинделя 10 передней бабки через цепную 14 и червячную 15 передачи. Подача шпинделей производится дисковыми кулачками 16 и 17, сидящими на управляющих валах 11 и 13, перпендикулярных к оси станка; эти валы соединяются между собой валом 12, идущим вдоль станка. На этом валу сидит дисковый кулачок 18, включающий механизм поворота барабана. Кулачок 18, нажимая на рычаг 19, поворачивает его вокруг оси 20; рычаг 19, поворачиваясь, вынимает защелку 20а из стопорного гнезда диска 21, надавливая на муфту 22, сжимает пружину 23, сильно прижимая ее к втулке 24, и поворачивает рычаг 25, который отводит падающую защелку 26 от втулки 24, освобождая ее. Втулка 24 под действием пружины 23 передвигает вал 27, скользящий внутри червяка 28, и фрикционный диск 29 к диску 30, сцепляя их и получая таким образом от вала 31 вращательное движение. После окончания поворота барабана на одну треть окружности защелка 20 затормаживает вращение барабана и червячного колеса 32. Червяк 28, продолжая еще вращаться, отходит немного от своего положения, скользя по неподвижному колесу 32, как по гайке, сжимая пружину 33. Рычаг 19 поворачивается против часовой стрелки, освобождает защелку 26, надавливает на кольцо 34, отодвигает его и вместе с ним вал 27 от вала 31, расцепляя тем фрикционные диски 30 и 29. Вал 27 прекращает свое движение, и защелка 26 западает снова на место. Вал 27 получает вращение от рабочего вала 2 через пару спиральных колес.

В поворотной головке одновременно находятся три электрода, причем два из них подвергаются обработке, а третий (обработанный) сменяется на новый. Зажатие изделия происходит пружинами 40 при помощи подвижных призматических зажимных губок 41. Отжатие губок в верхнем положении электрода производится роликом 42 при помощи рычагов 43. Ролики катятся по кулачку 44, закрепленному на неподвижной оси 45, вокруг которой вращается вся головка. При набегании ролика 42 на выступ кулачка 44 рычаги 43, поворачиваясь, разжимают призматические губки 41, освобождая электрод для его замены новым. После смены электродов головка поворачивается, ролики скатываются с выступа, кулачка и электрод зажимается. Смена электродов в головке производится специальным подающим механизмом.

Необработанные электроды подводятся к станку на тележке или электрокаре 46 (фиг. 5) и загружаются в магазин 47, находящийся на задней стороне передней бабки (фиг. 4) и представляющий собой обычные наклонные направляющие; по этим направляющим электроды последовательно скатываются на подъемник 48, который и поднимает их по одному; по достижении уровня наклонных направляющих 49, укрепленных на передней бабке, электрод скатывается с подъемника и по направляющим попадает на жолоб 50, в котором имеется вертикальный вырез, с перемещающимся по нему толкателем 51, приводимым в движение реверсивным электродвигателем 52, через передаточные цепи 56 и 57. Подъемники поднимаются и опускаются тем же реверсивным электродвигателем 52 через вал 58 и бесконечную цепь 59. Когда подъемник поднимается, толкатель двигается назад, а при опускании подъемника толкатель двигается вперед. Электродвигатель 52 включается назад, а при опускании подъемника толкатель двигается вперед. Электродвигатель 52 включается кулачком (на чертеже не изображенным), находящимся на управляющем валу, в начале цикла обработки. Толкатель 51 подает электрод в барабан 54 и при этом выталкивает обработанный электрод на второй жолоб 53, находящийся на задней бабке. По достижении определенного положения электрода в барабане 54 реверсивный электродвигатель автоматически переключается на обратный ход и останавливается в начальном положении. Барабан 54 поворачивается на  оборота, и ось электрода совпадает с осью сверлильных шпинделей. Кулачки 16 подач подадут сверлильные шпиндели на нужную длину и быстро отведут их после чего происходит поворот барабана еще на

оборота, и ось электрода совпадает с осью сверлильных шпинделей. Кулачки 16 подач подадут сверлильные шпиндели на нужную длину и быстро отведут их после чего происходит поворот барабана еще на  оборота и электрод станет против резьбонарезных шпинделей. Кулачки 17 подадут резьбонарезные шпиндели с резьбонарезными головками, которые и нарежут резьбу с обоих концов электрода и отойдут в исходное положение. После нарезания электрода барабан повертывается еще на

оборота и электрод станет против резьбонарезных шпинделей. Кулачки 17 подадут резьбонарезные шпиндели с резьбонарезными головками, которые и нарежут резьбу с обоих концов электрода и отойдут в исходное положение. После нарезания электрода барабан повертывается еще на  оборота, и готовый электрод выталкивается на жолоб 53, откуда и скатывается по приемным направляющим.

оборота, и готовый электрод выталкивается на жолоб 53, откуда и скатывается по приемным направляющим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Универсальный многошпиндельный револьверный автомат | 1946 |

|

SU72327A1 |

| Металлорежущий станок | 1981 |

|

SU1053989A1 |

| Механизм раскрытия инструментальной головки | 1979 |

|

SU865569A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Резьбонарезной станок | 1950 |

|

SU93564A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Автоматический станок для фрезерования шлицев | 1977 |

|

SU677830A1 |

| Резьбонарезной автомат | 1972 |

|

SU593649A3 |

1. Автоматический станок для сверления и нарезания электродов с горизонтальным, периодически поворотным, барабаном, несущим обрабатываемые электроды, расположенные по окружности, и с задней бабкой, несущей режущие инструменты, расположенные в соответствии с операциями и управляемые от общего с барабаном вала, отличающийся применением расположенных на барабане 54 зажимов 41, управляемых шарнирно соединенными попарно ножницеобразными рычагами 43, одни концы которых соединены с зажимными губками 41, а другие - с роликами 42, находящимися под воздействием расположенного в центре барабана неподвижного кулачка 44, предназначенного для управления зажимом электродов.

2. В автомате по п. 1 применение для подачи электродов наклонного жолоба, вертикального подъемника известного типа и горизонтального транспортера, управляемых реверсивным электродвигателем от распределительного вала, служащего одновременно для управления вращением барабана 54.

Авторы

Даты

1937-12-31—Публикация

1936-03-10—Подача