Изобретение относится к области обработки материалов резанием, а именно к устройствам для базирования деталей при их обработке.

Целью изобретения является повышение надежности базирования деталей путем выполнения кан алов для подвода сжатого газа на базирующих поверхностях таким образом, чтобы отношение расстояния от их осей для ближайших краев базирующих поверхностей к половине и1ирины каналов было не менее пяти.

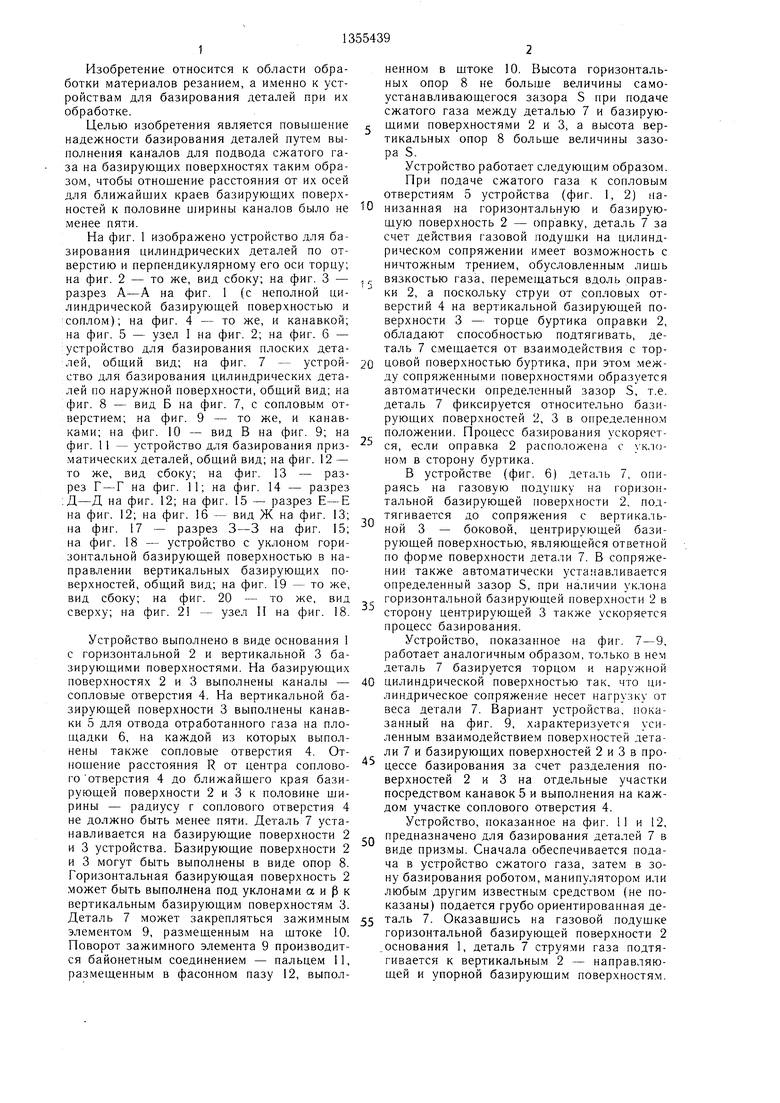

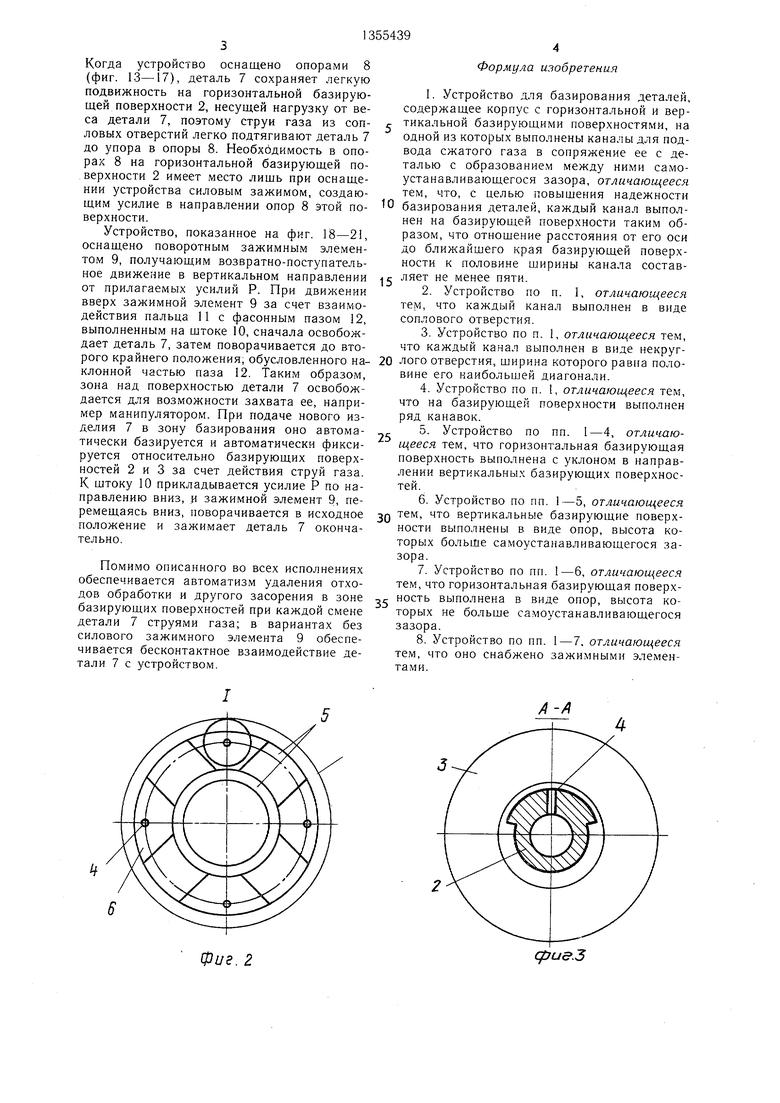

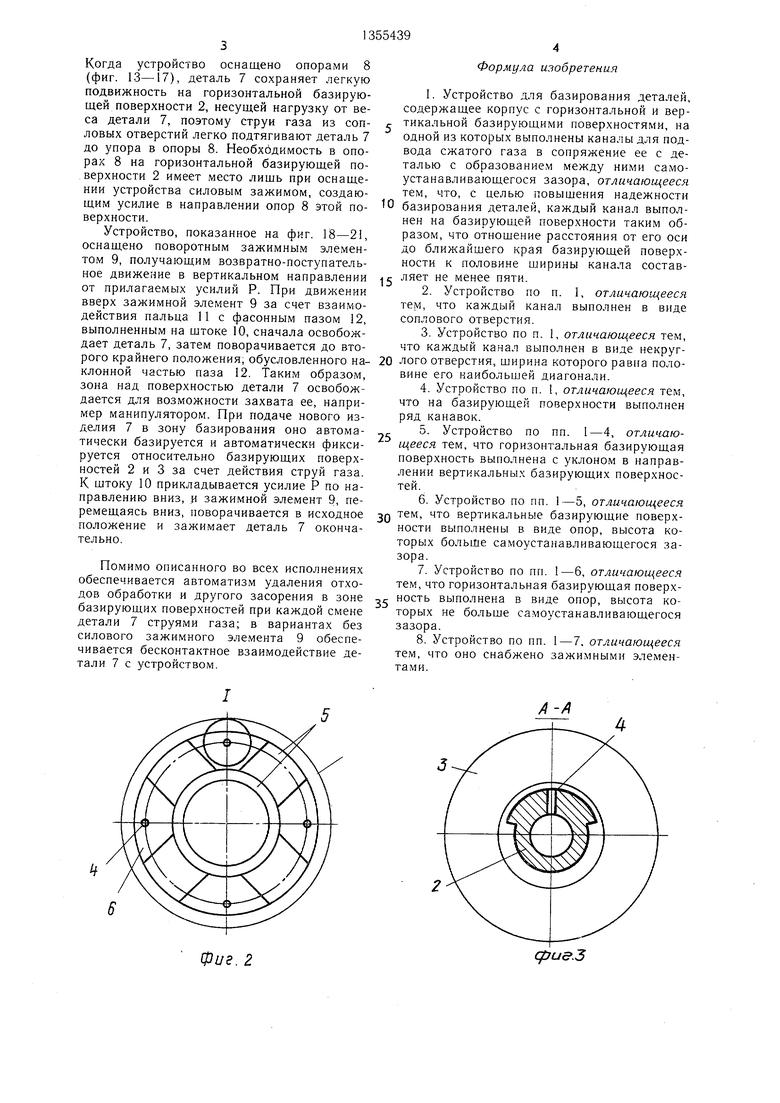

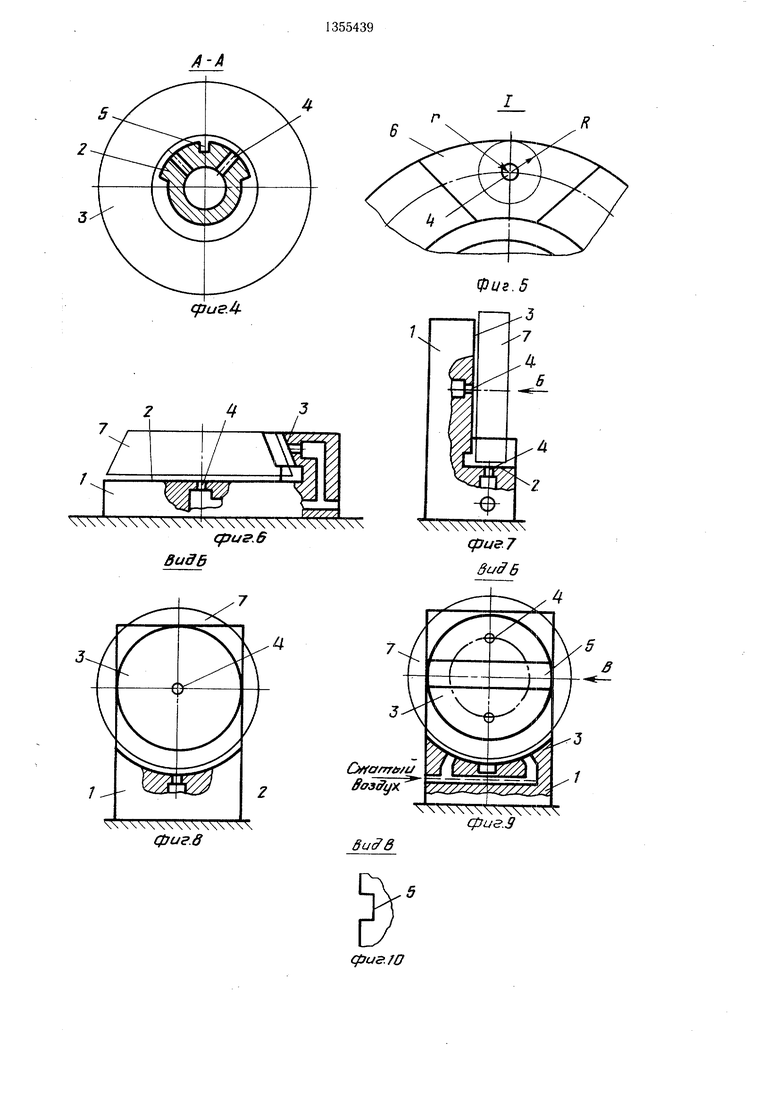

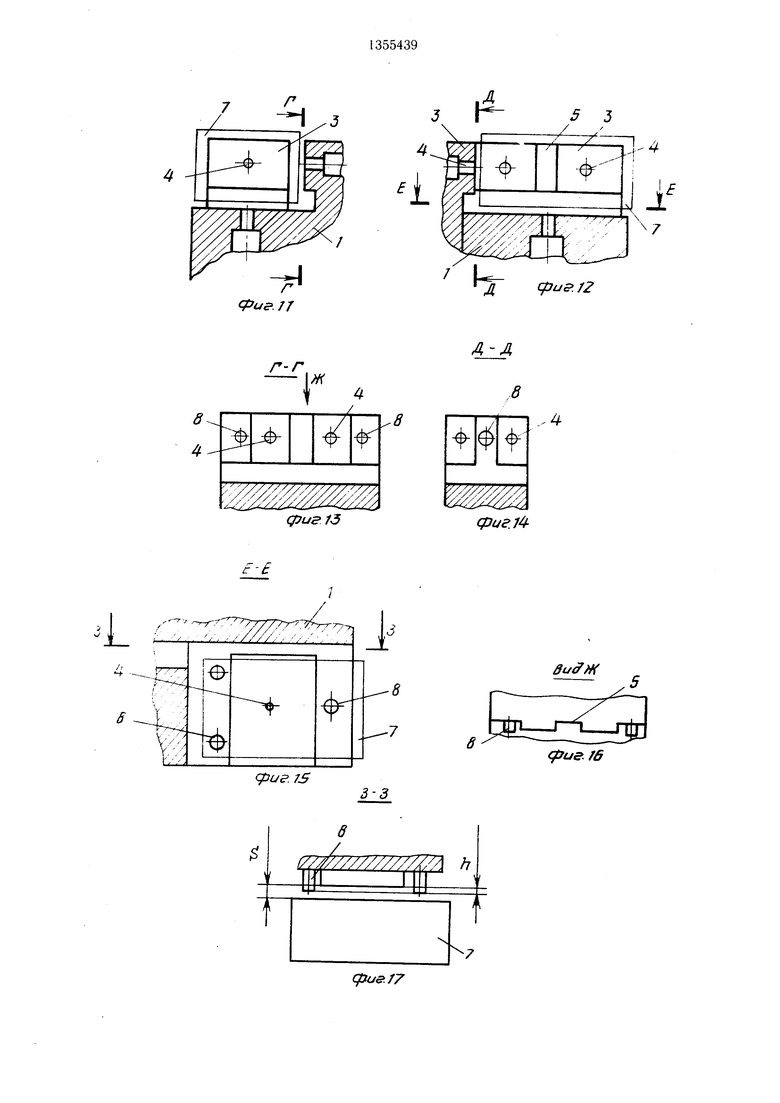

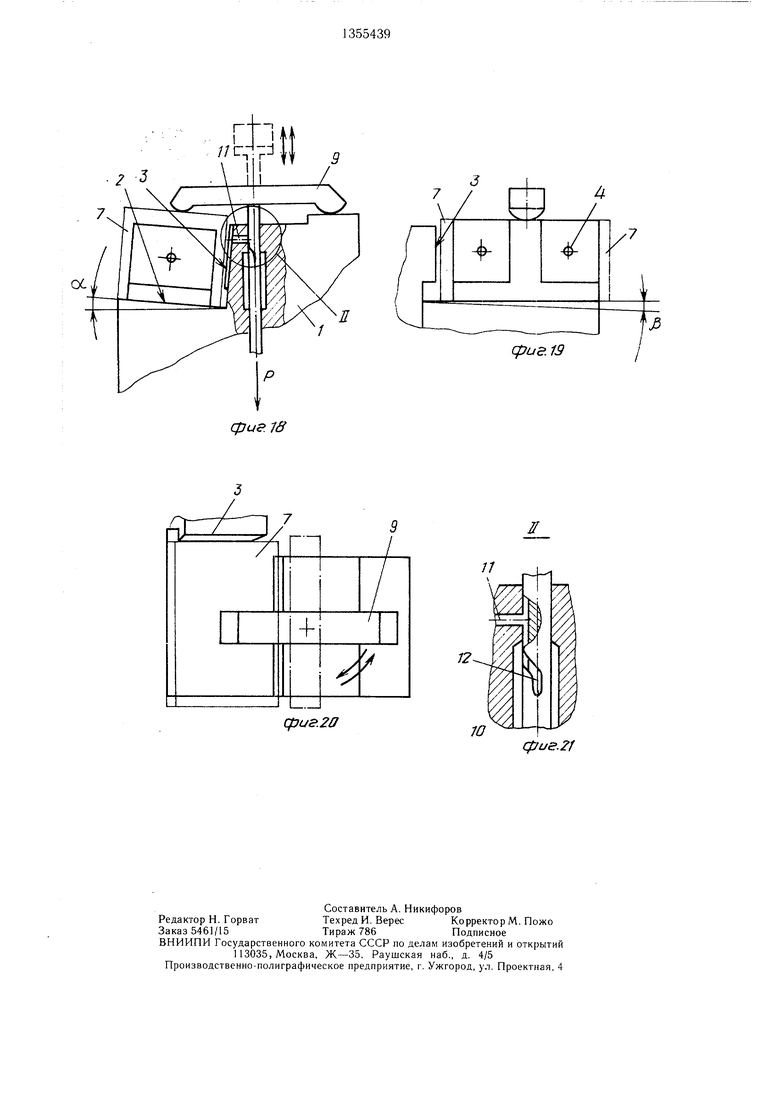

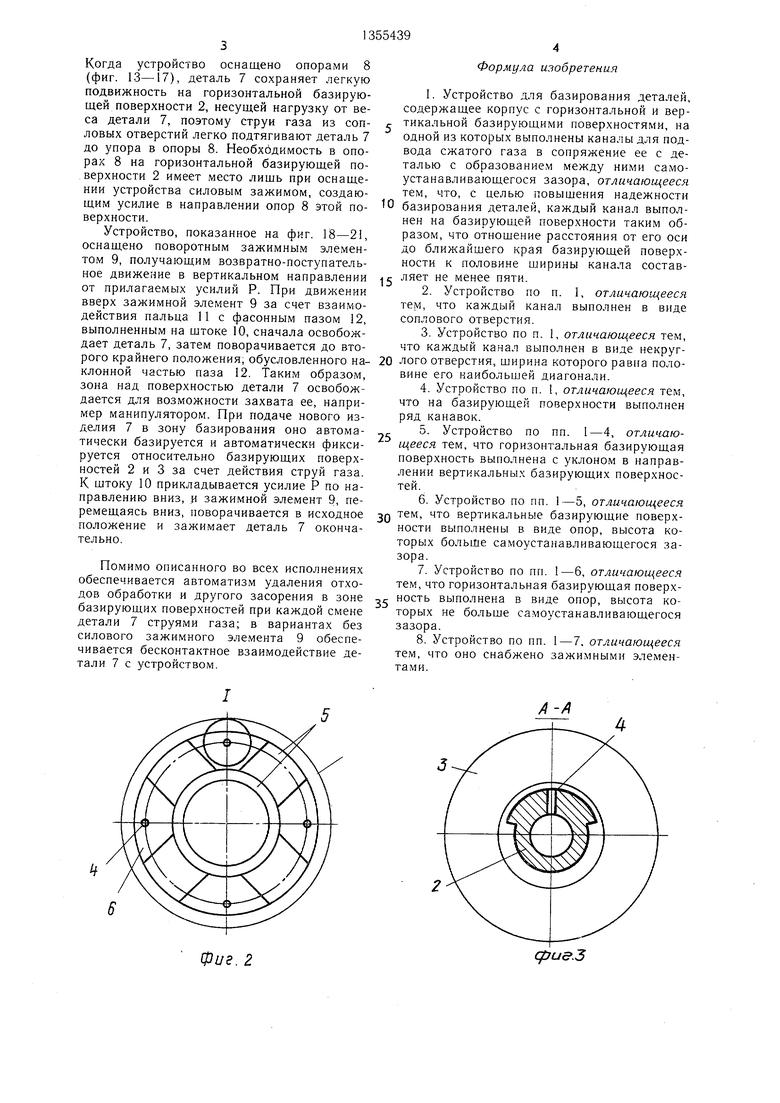

На фиг. 1 изображено устройство для базирования цилиндрических деталей по отверстию и перпендикулярному его оси торцу; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1 (с неполной цилиндрической базирующей поверхностью и соплом); на фиг. 4 - то же, и канавкой; на фиг. 5 - узел I на фиг. 2; на фиг. б - устройство для базирования плоских деталей, обилий вид; на фиг. 7 - устройство для базирования цилиндрических деталей по наружной поверхности, общий вид; на фиг. 8 - вид Б на фиг. 7, с сопловым отверстием; на фиг. 9 - то же, и канавками; на фиг. 10 - вид В на фиг. 9; на фиг. 11 - устройство для базирования призматических деталей, общий вид; на фиг. 12 - то же, вид сбоку; на фиг. 13 - разрез Г-Г на фиг. 11; на фиг. 14 - разрез ;Д-Д на фиг. 12; на фиг. 15 - разрез Е-Е на фиг. 12; на фиг. 16 - вид Ж на фиг. 13; на фиг. 17 - разрез 3-3 на фиг. 15; на фиг. 18 - устройство с уклоном горизонтальной базирующей поверхностью в направлении вертикальных базирующих поверхностей, общий вид; на фиг. 19 - то же, вид сбоку; на фиг. 20 - то же, вид сверху; на фиг. 2 - узел И на фиг. 18.

Устройство выполнено в виде основания 1 с горизонтальной 2 и вертикальной 3 базирующими поверхностями. На базирующих поверхностях 2 и 3 выполнены каналы - сопловые отверстия 4. На вертикальной базирующей поверхности 3 выполнены канавки 5 для отвода отработанного газа на пло- Ц-1адки 6, на каждой из которых выполнены также сопловые отверстия 4. Отношение расстояния R от центра соплового отверстия 4 до ближайшего края базирующей поверхности 2 и 3 к половине щи- рины - радиусу г соплового отверстия 4 не должно быть менее пяти. Деталь 7 устанавливается на базирующие поверхности 2 и 3 устройства. Базирующие поверхности 2 и 3 могут быть выполнены в виде опор 8. Горизонтальная базирующая поверхность 2 может быть выполнена под уклонами а и р к вертикальным базирующим поверхностям 3. Деталь 7 может закрепляться зажимным элементом 9, размещенным на щтоке 10. Поворот зажимного элемента 9 производится байонетным соединением - пальцем 11, размещенным в фасонном пазу 12, выпол0

5

ненном в щтоке 10. Высота горизонтальных опор 8 не больще величины самоустанавливающегося зазора S при подаче сжатого газа между деталью 7 и базирующими поверхностями 2 и 3, а высота вертикальных опор 8 больще величины зазора S.

Устройство работает следующим образом.

При подаче сжатого газа к сопловым отверстиям 5 устройства (фиг. 1, 2) нанизанная на горизонтальную и базирующую поверхность 2 - оправку, деталь 7 за счет действия газовой подущки на цилинд- рическо.м сопряжении имеет возможность с ничтожным трением, обусловленным лищь вязкостью газа, перемещаться вдоль оправки 2, а поскольку струи от сопловых отверстий 4 на вертикальной базирующей поверхности 3 - торце буртика оправки 2, обладают способностью подтягивать, деталь 7 смещается от взаимодействия с тор- 0 цовой поверхностью буртика, при этом между сопряженными поверхностями образуется автоматически определенный зазор S, т.е. деталь 7 фиксируется относительно базирующих поверхностей 2, 3 в определенном положении. Процесс базирования ускоряется, если оправка 2 расположена с кло- ном в сторону буртика.

В устройстве (фиг. 6) деталь 7, опираясь на газовую подушку на горизонтальной базирующей поверхности 2, подтягивается до сопряжения с вертикальной 3 боковой, центрирующей базирующей поверхностью, являющейся ответной по форме поверхности детали 7. В сопряжении также автоматически устанавливается определенный зазор S, при наличии уклона горизонтальной базирующей поверхности 2 в сторону центрирующей 3 также ускоряется процесс базирования.

Устройство, показанное на фиг. 7-9, работает аналогичным образом, только в нем деталь 7 базируется торцом и наружной цилиндрической поверхностью так, что цилиндрическое сопряжение несет нагрузку от веса детали 7. Вариант устройства, показанный на фиг. 9, характеризуется усиленным взаимодействием поверхностей детали 7 и базирующих поверхностей 2 и 3 в процессе базирования за счет разделения поверхностей 2 и 3 на отдельные участки посредством канавок 5 и выполнения на каждом участке соплового отверстия 4.

Устройство, показанное на фиг. И и 12, предназначено для базирования деталей 7 в виде призмы. Сначала обеспечивается подача в устройство сжатого газа, затем в зону базирования роботом, манипулятором или любым другим известным средством (не показаны) подается грубо ориентированная деталь 7. Оказавшись на газовой подушке горизонтальной базирующей поверхности 2 основания 1, деталь 7 струями газа подтягивается к вертикальным 2 - направляющей и упорной базирующим поверхностям.

0

5

0

5

0

5

Когда устройство оснащено опорами 8 (фиг. 13-17), деталь 7 сохраняет легкую подвижность на горизонтальной базирующей поверхности 2, несущей нагрузку от веса детали 7, поэтому струи газа из сопловых отверстий легко подтягивают деталь 7 до упора в опоры 8. Необходимость в опорах 8 на горизонтальной базирующей поверхности 2 имеет место лищь при оснащении устройства силовым зажимом, создаюФормула изобретения

1. Устройство для базирования деталей, содержащее корпус с горизонтальной и вер- с тикальной базирующими поверхностями, на одной из которых выполнены каналы для подвода сжатого газа в сопряжение ее с деталью с образованием между ними самоустанавливающегося зазора, отличающееся тем, что, с целью повыщения надежности

щим усилие в направлении опор 8 этой по- базирования деталей, каждый канал выпол- верхности.

Устройство, показанное на фиг. 18-21, оснащено поворотным зажимным элементом 9, получающим возвратно-поступательное движение в вертикальном направлении j от прилагаемых усилий Р. При движении вверх зажимной элемент 9 за счет взаимодействия пальца 11 с фасонным пазом 12, выполненным на щтоке 10, сначала освобождает деталь 7, затем поворачивается до втонен на базирующей поверхности таким образом, что отнощение расстояния от его оси до ближайщего края базирующей поверхности к половине ширины канала составляет не менее пяти.

2.Устройство по п. 1, отличающееся тем, что каждый канал выполнен в виде соплового отверстия.

3.Устройство по п. 1, отличающееся тем, что каждый канал выполнен в виде некругрого крайнего положения, обусловленного на- 20 лого отверстия, щирина которого равна полоклонной частью паза 12. Таким образом, зона над поверхностью детали 7 освобождается для возможности захвата ее, например манипулятором. При подаче нового изделия 7 в зону базирования оно автоматически базируется и автоматически фиксируется относительно базирующих поверхностей 2 и 3 за счет действия струй газа. К щтоку 10 прикладывается усилие Р по направлению вниз, и зажимной элемент 9. пе25

вине его наибольшей диагонали.

4.Устройство по п. 1, отличающееся тем, что на базирующей поверхности выполнен ряд канавок.

5.Устройство по пп. I-4, отличающееся тем, что горизонтальная базирующая поверхность выполнена с уклоном в направлении вертикальных базирующих поверхностей.

6.Устройство по пп. 1-5, отличающееся

положение тельно.

и зажимает деталь 7 оконча

ремещаясь вниз, поворачивается в исходное зо вертикальные базирующие поверхности выполнены в виде опор, высота которых больше самоустанавливающегося зазора.

7. Устройство по пп. 1-6, отличающееся тем, что горизонтальная базирующая поверхПомимо описанного во всех исполнениях обеспечивается автоматизм удаления отходов обработки и другого засорения в зоне г ность выполнена в виде опор, высота ко- базирующих поверхностей при каждой смене торых не больше самоустанаеливающегося детали 7 струями газа; в вариантах без силового зажимного элемента 9 обеспечивается бесконтактное взаимодействие дезазора.

8. Устройство по пп. 1-7, отличающееся тем, что оно снабжено зажимными элементами.

тали 7 с устройством.

Формула изобретения

1. Устройство для базирования деталей, содержащее корпус с горизонтальной и вер- тикальной базирующими поверхностями, на одной из которых выполнены каналы для подвода сжатого газа в сопряжение ее с деталью с образованием между ними самоустанавливающегося зазора, отличающееся тем, что, с целью повыщения надежности

базирования деталей, каждый канал выпол-

базирования деталей, каждый канал выпол-

нен на базирующей поверхности таким образом, что отнощение расстояния от его оси до ближайщего края базирующей поверхности к половине ширины канала составляет не менее пяти.

2.Устройство по п. 1, отличающееся тем, что каждый канал выполнен в виде соплового отверстия.

3.Устройство по п. 1, отличающееся тем, что каждый канал выполнен в виде некруг20 лого отверстия, щирина которого равна поло25

вине его наибольшей диагонали.

4.Устройство по п. 1, отличающееся тем, что на базирующей поверхности выполнен ряд канавок.

5.Устройство по пп. I-4, отличающееся тем, что горизонтальная базирующая поверхность выполнена с уклоном в направлении вертикальных базирующих поверхностей.

6.Устройство по пп. 1-5, отличающееся

ность выполнена в виде опор, высота ко- торых не больше самоустанаеливающегося

зазора.

8. Устройство по пп. 1-7, отличающееся тем, что оно снабжено зажимными элементами.

А-А

Фиг. 2

срие.З

Фиг.5

сриеЛ

ILL

дуй г. 6

8ид6

ffosffgK

фие.З

фиг.в

фиг./о

4 5 3

V 4

fpuf. 77

Г-Г.

8 4

фиг 15

д-л

8

.8

4

фиг. 14

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Устройство для зажима деталей | 1987 |

|

SU1407749A2 |

| СПОСОБ БАЗИРОВАНИЯ И КРЕПЛЕНИЯ СПУТНИКА И СТАНОК С ПЛАВАЮЩЕЙ СИСТЕМОЙ БАЗИРОВАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2157307C2 |

| Способ базирования призматической детали | 1985 |

|

SU1269968A2 |

| Устройство для зажима щитовых деталей | 1987 |

|

SU1509249A1 |

| Зажимной механизм Мозорова С.Д. | 1982 |

|

SU1126404A1 |

| Устройство для базирования и закрепления поршней при обработке | 1980 |

|

SU904909A1 |

| СПОСОБ КОМБИНИРОВАННОГО ПРОШИВАНИЯ ШКВОРНЕВЫХ ОТВЕРСТИЙ ПОВОРОТНОГО КУЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065341C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ ЗУБЬЕВ КОЛЕС | 1969 |

|

SU240463A1 |

| Рабочий стол карусельного станка | 1982 |

|

SU1087295A1 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей при их обработке. Изобретение позволяет повысить надежность базирования деталей путем выполнения каналов для подвода сжатого газа на базирующих поверхностях таким образом, чтобы отношение расстояния от их осей до ближайших краев базируюш.их поверхностей к половине ширины каналов было не менее пяти. Основание I имеет горизонтальную базовую поверхность 2 и вертикальную базовую поверхность 3. На базируюш.их поверхностях 2 и 3 имеются каналы - сопловые отверстия 4 для подвода сжатого газа. На поверхности 3 выполнены канавки 5. Отношение расстояния R от оси соплового отверстия 4 до ближайшего края поверхности 3 к половине ширины радиусу г соплового отверстия 4 должно быть не менее пяти. Поверхность 2 может быть выполнена с уклоном в сторону поверхности 3. Поверхности 2 и 3 могут быть выполнены в виде опор. Устройство может оснаш,ать- ся зажи.мными эле.ментами. При подаче сжатого газа через сопловые отверстия 4 между поверхностями 2 и 3 и поверхностями детали 7 устанавливается самоустанав- ливаюшийся зазор. 6 з.п. ф-лы, 21 ил. i сл 7/777/7/ 00 СП СП 4 СА:) со фи.1

1

f /

-8 -7

фиг.гб

дзиг. 75

/ .,

7777///////.

11|:

(7/W7777777777Z

3-3

дзие.Г7

2 3

Л

7

qpualS

фиг. 18

S

(риг. 2а

CfJus.2J

| Патент США № 3209494, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1987-11-30—Публикация

1986-01-02—Подача