Известна автоматическая линия для окончательной обработки зубьев колес типа анкерных для часов, содержащая вибробункер, подающее устройство, базирующие приспособления, механические руки и кассеты для обработанных деталей. Подающее устройство и базирующее приспособление имеют сложную конфигурацию.

Предложенная автоматическая линия отличается от известной тем, что ее подающее устройство выполнено из двух поворотных рычагов, на одном из которых смонтирован подвижный щтифт для базирования заготовки по отверстию и передачи ее поворотными рычагами, снабженными зубчато-кулачковым приводом, механической руке, а базирующее приспособление снабжено подпружиненными собачками и прижимом для поворота заготовки на один зуб и ползушкой с клиньями, служащими для отвода собачек и прижима от заготовок перед их съемом с базирующего приспособления.

Это повышает качество и производительность обработки зубьев колес.

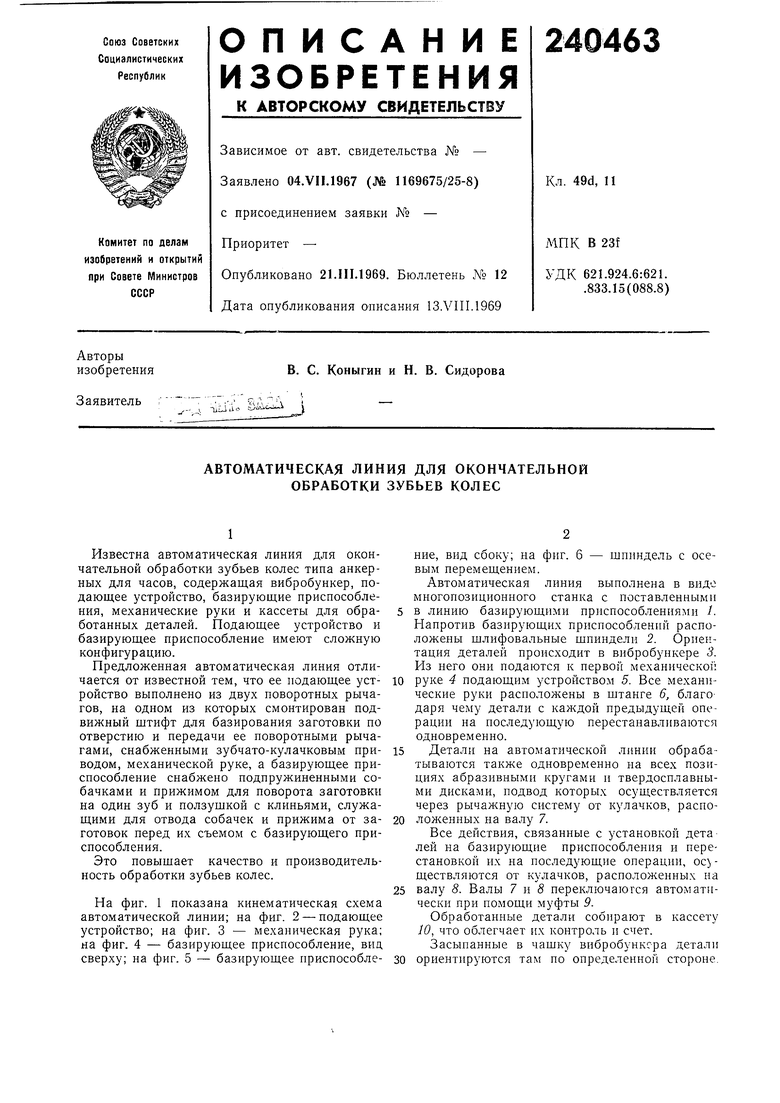

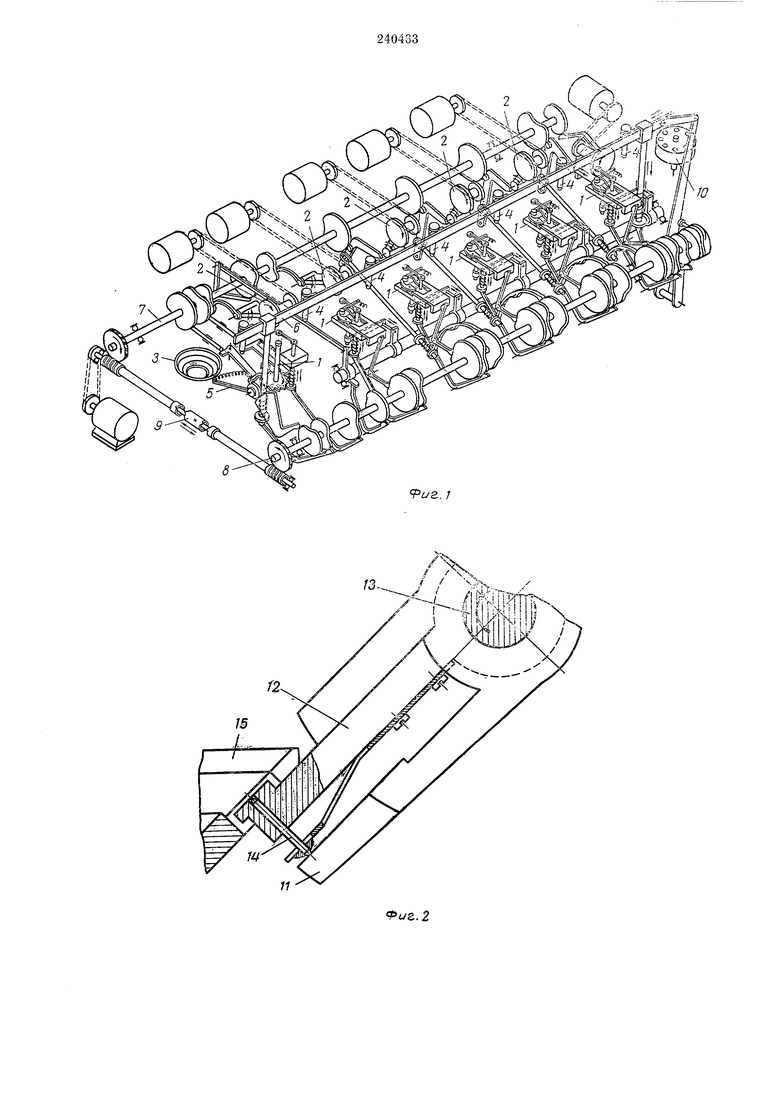

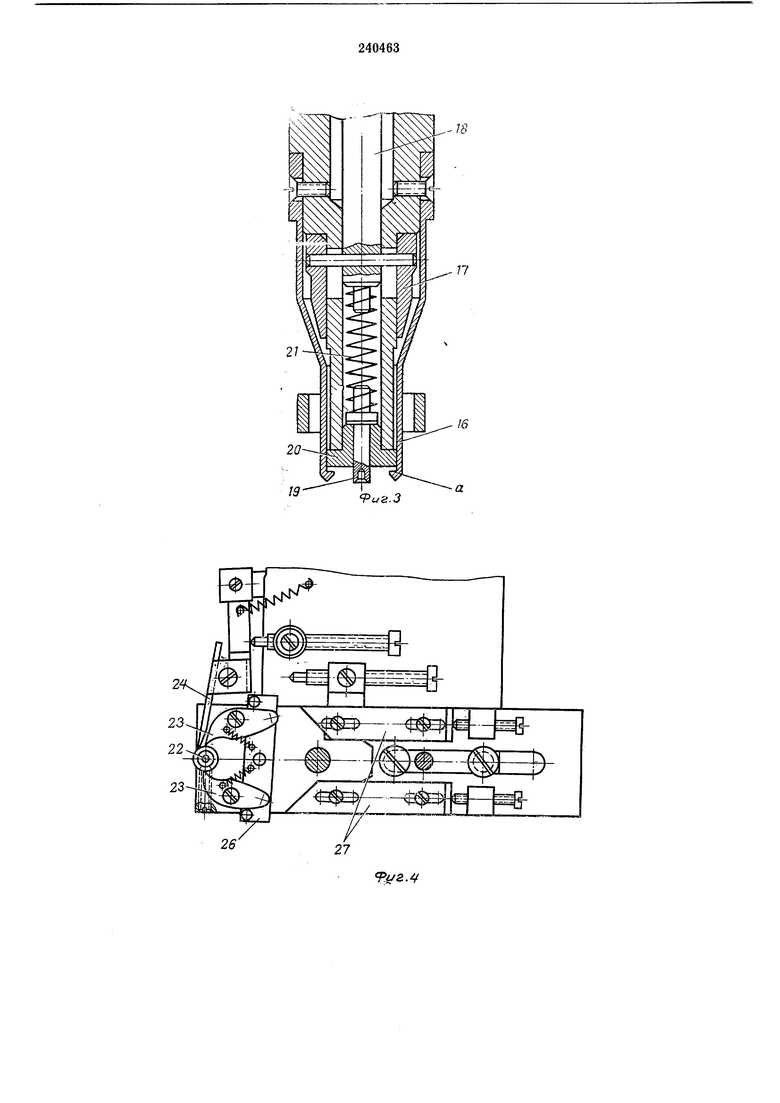

На фиг. 1 показана кинематическая схема автоматической линии; на фиг. 2 - подающее устройство; на фиг. 3 - механическая рука; на фиг. 4 - базирующее приспособление, вид сверху; на фиг. 5 - базирующее приспособление, вид сбоку; на фиг. 6 - шпиндель с осевым перемещением.

Автоматическая линия выполнена в виде многопозиционного станка с поставленными

в линию базирующими прпспособления1 1и /. Напротив базирующих приспособлений расположены шлифовальные шпиндели 2. Ориентация деталей происходит в вибробункере 3. Из него они подаются к первой механической

руке 4 подающим устройством 5. Все механические руки расположены в штанге 6, благО даря чему детали с предыдущей операции на последующую перестанавливаются одновременно.

Детали на автоматической линии обрабатываются также одновременно на всех позициях абразивными кругами и твердосплавными дисками, подвод которых осуществляется через рычажную систему от кулачков, расположенных на валу 7.

Все действия, связанные с установкой дета лей на базирующие приспособления и перестановкой их на последующие операции, ос) ществляются от кулачков, расположенных па

валу 8. Валы 7 и 8 переключаются автоматпчески при помощи муфты 9.

Обработанные детали собирают в кассету 10, что облегчает их контроль и счет. Засыпанные в чашку вибробункгра детали оатем по одной штуке подающим устройством они переносятся к механической руке, которая устанавливает их на штифт базируюш.его приспособления. После окончания обработки всех зубьев колеса на первой позиции деталь следуюш, механической рукой устанавливается па очередную позицию. Пройдя весь цикл обработки, деталь укладывается в гнездо кассеты. На автоматической линии производятся еле дующие операции: шлифовка зуба для получеиия точного шага, шлифовка фаски на плоскости имиульса, шлифовка плоскости покоя, шлифовка плоскости имиульса, полировка плоскости покоя и полировка рло.-кпгти импульса. Подающее устройство (см. фиг. 2) состоит из двух рычагов 11 тл. 12, сидя1дих на одной оси 13. Конец рычага 12, свободно сидящего иа оси 13, с утопленным в нем штифтом 14 расположен над контурным отверстием чашки 15 вибробункера. Рычаг 11 жестко связан с осью 13 и получает движение через зубчатую передачу и рычажную систему от кулачка. Под Aefi ствием рычага 11 штифт проходит в центральное отверстие анкерного колеса, находящего ся в контурном отверстии чащки 15. При дальнейшем иовороте рычага 11 анкерное колесо, насал енное на штифт, перемещается к механической руке. Такая конструкция подающего устройствя позволяет надежно автоматизировать подачу по одной детали на центрирующем штифге без механических повреждений. Механическая рука (см. фиг. 3) снабжена цилиндрическим четырехлепестковым захватом 16. Лепестки раскрываются при перемещении конусиой втулки 17, связанной штоком 18 с пневмоцилиидром. При захвате детали лепестки раскрываются, и механическая рук: опускается на деталь. Выталкиватель 19 утапливается внутривтулки 20, сжимая при этом прулсину 21. Us ружный диаметр втулки больше диаметра анкерного колеса, так как она является ограничителем при закрытии лепестков захвага. Анкерное колесо, находящееся в механической руке, прижимается к плоскости я лепестков захвата 16 выталкивателем 19 под деГ; ствием 21. Такая конструкция механичес ой руки позволяет сохранить центрирование детали при перестановке с одного базового приспособления на другое и исключает механическое повреждение зубьев колеса. .,,.,..„-„.. 4 Базирующее приспособлеиие (см. фиг. 4 и 5) состоит из штифта 22, на который надевается анкерное колесо, собачек 23, упора 24 и прижима 25. Собачки, сидяшие ча коромысле 26, служат для поворота анкерного колеса на один зуб и установки его на уиор 24. После установки аикериого колеса ца зуб сверху на него опускается прижим 25, связаиный рычажной системой с кулачком. Во время поворота анкериого колеса па один зуб усилие прижима ослабляется. Во время установки и съема детали собачки под действием клиньев 27 расходятся, упор 24 и прижим 25 отходят, освобождая деталь и давая со.чможногть подойти механической руке. Такая конструкция базирующего присиособления обесиечивает определенное положение зуба аикерного колеса относительно обрабатывающего инструмента и поворот колеса на один зуб. Для нолирования плоскости импульса зуба анкерного колеса применен шпиндель с осевым перемещением на роликах (см. фиг. 6). Для регулирования радиального зазора между роликами 28 и гильзой шиинделя 29 установлена планка 30. Радиальный зазор регулируется одним винтом 31. Такая конструкция щиииделя позволяет получить однородный радиальный зазор во всех роликах, чем достигается легкость осевого перемещения при небольшом усилии и высокая точиость. Предмет изобретен ; я Автоматическая линия для окончательной обработки зубьев колес тина анкерных для часов, содержащая вибробункер, подающее устройство, базирующие прнспособлепия, механические руки и кассеты для обработанных деталей, отличающаяся тем, что, с целью повышения качества и производительности обработки зубьев, подающее устройство линии выполнено из двух поворотных рычагов, на одном из которых смонтирован иодвижный штифт для базирования заготовки но отверстию и передачи ее новоротными рычагами, снабженными зубчато-кулачковым приводом, механической руке, а базирующее присиособленне снабжено подпружиненными собачками и прижимом для поворота заготовки на один зуб и нолзушкой с клиньями, служащими для отвода собачек и прижима от заготовок иеред их съемом с базирующего приспособления. .

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ УШКА НАРУЧНЫХ ЧАСОВ | 1971 |

|

SU305451A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ РАДИОДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ОСЕВЫМИ ВЫВОДАМИ | 1966 |

|

SU181709A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| МЕХАНИЗМ ОТБОРА ЛАМЕЛЕЙ НА ПРОВОРНОМ СТАНКЕ | 1968 |

|

SU208561A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| СТАНОК ДЛЯ ЗАБИВАНИЯ ИГЛ | 1964 |

|

SU166265A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| СТАНОК ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ ТЕРМООБРАБОТКИ | 1970 |

|

SU272793A1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ ЖИДКОЙ УГЛЕКИСЛОТОЙ | 1966 |

|

SU184700A1 |

| Копировальные часы для регистрации времени прихода на работу и ухода с нее | 1930 |

|

SU26842A1 |

Г213..

з

us.. 2

16

иг-.5

Даты

1969-01-01—Публикация