1

Изобретение относится к металлургической промышленности и может быть использовано в производстве графити- рованных электродов экструдированием заготовок из порошкообразных масс.

Цель изобретения - улучшение качества заготовок.

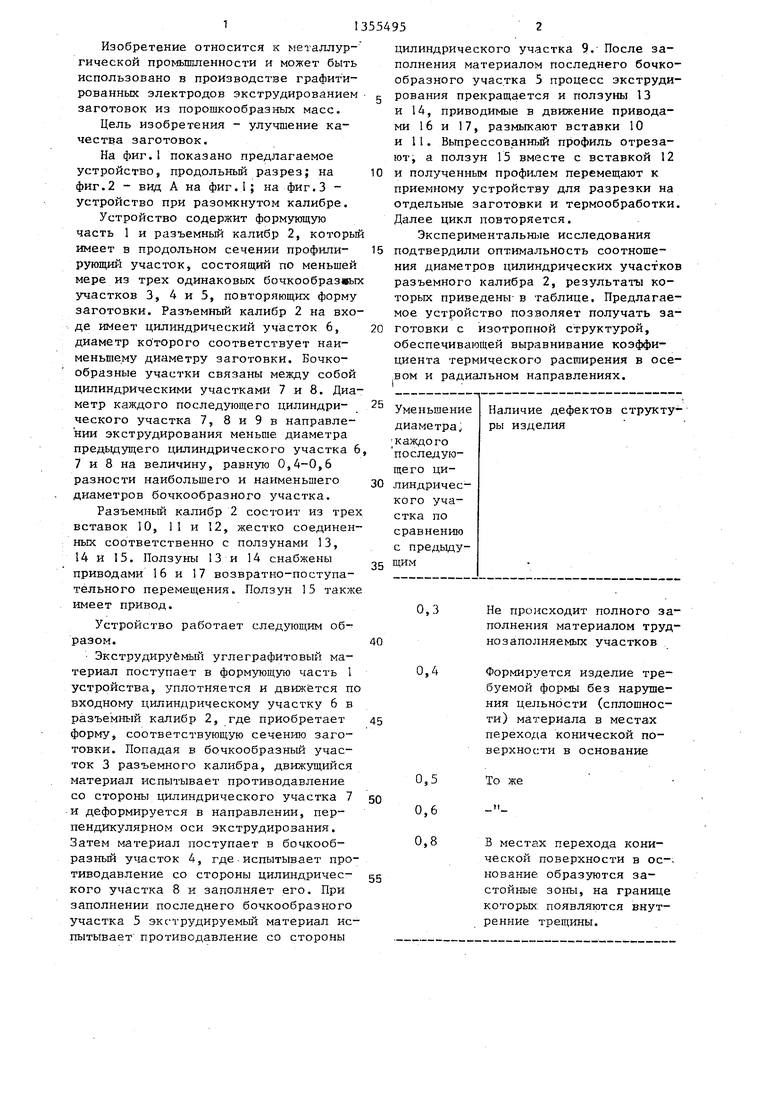

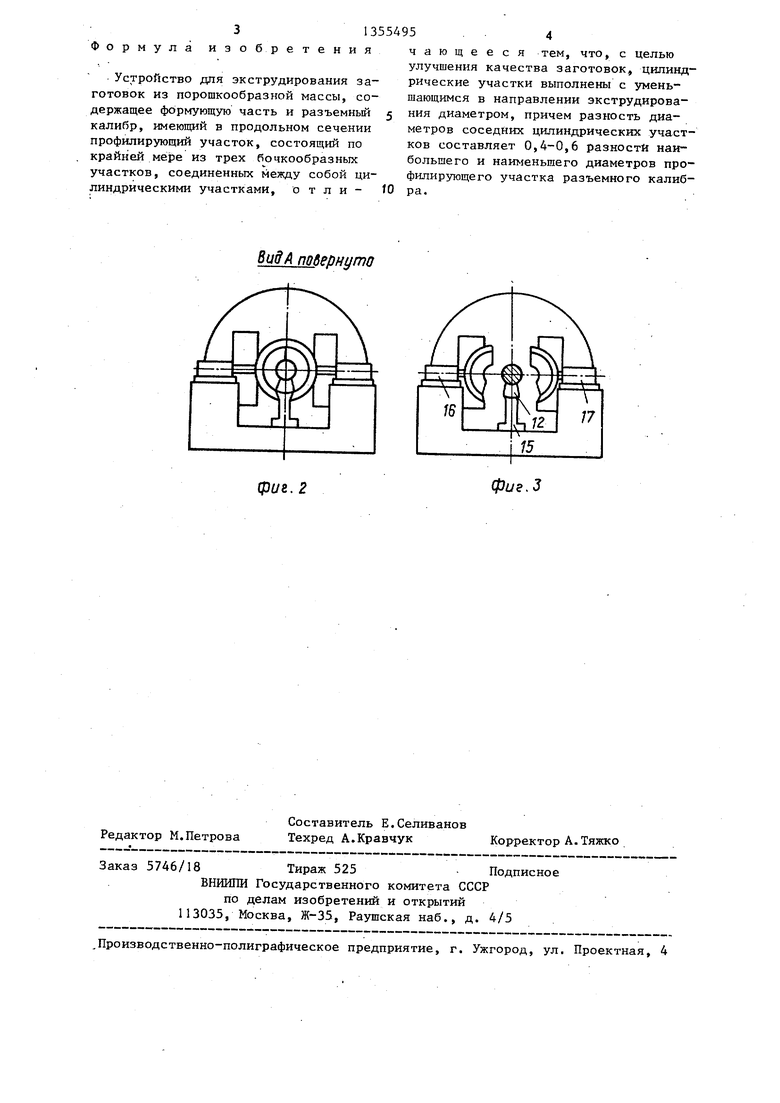

На фиг.1 показано предлагаемое устройство, продольньм разрез; на фиг.2 - вид А на фиг.1; на фиг.3 - устройство при разомкнутом калибре.

Устройство содержит формующую часть 1 и разъемный калибр 2, которь имеет в продольном сечении профили- рующий участок, состоящий по меньшей мере из трех одинаковых бочкообразвы участков 3, 4 и 5, повторяющих форму заготовки. Разъемньй калибр 2 на входе имеет цилиндрический участок 6, диаметр ко торого соответствует наименьшему диаметру заготовки. Бочкообразные участки связаны между собой цилиндрическими участками 7 и 8. Диаметр каждого последующего цилиндри- ческого участка 7, 8 и 9 в направлении экструдирования меньше диаметра предыдущего цилиндрического участка 7 и 8 на величину, равную 0,4-0,6 разности наибольшего и наименьшего диаметров бочкообразного участка.

Разъемный калибр 2 состоит из тре вставок 10, II и 12, жестко соединенных соответственно с ползунами 13, 14 и 15. Ползуны 13 и 14 снабжены приводами 16 и 17 возвратно-поступательного перемещения. Ползун 15 такж имеет привод.

З стройство работает следующим образом.

Экструдируёмый углеграфитовый материал поступает в формующую часть 1 устройства, уплотняется и движется п входному цилиндрическому участку 6 в разъемный калибр 2, где приобретает форму, соответствующую сечению заготовки. Попадая в бочкообразный участок 3 разъемного калибра, движущийся материал испытывает противодавление со стороны цилиндрического участка 7 и деформируется в направлении, перпендикулярном оси экструдирования. Затем материал поступает в бочкообразный участок 4, где.испытывает противодавление со стороны ЦИЛИНДрИЧес-

кого участка 8 и заполняет его. При заполнении последнего бочкообразного участка 5 экс-трудируемьш материал испытывает противодавление со стороны

цилиндрического участка 9. После заполнения материалом последнего бочкообразного участка 3 процесс экструдирования прекращается и ползуны 13 и 14, приводимые в движение приводами 16 и 17, размыкают вставки 10 и 11. Вьтрессованный профиль отрезают, а ползун 15 вместе с вставкой 12 и полученным профилем перемещают к приемному устройству для разрезки на отдельные заготовки и термообработки. Далее цикл повторяется.

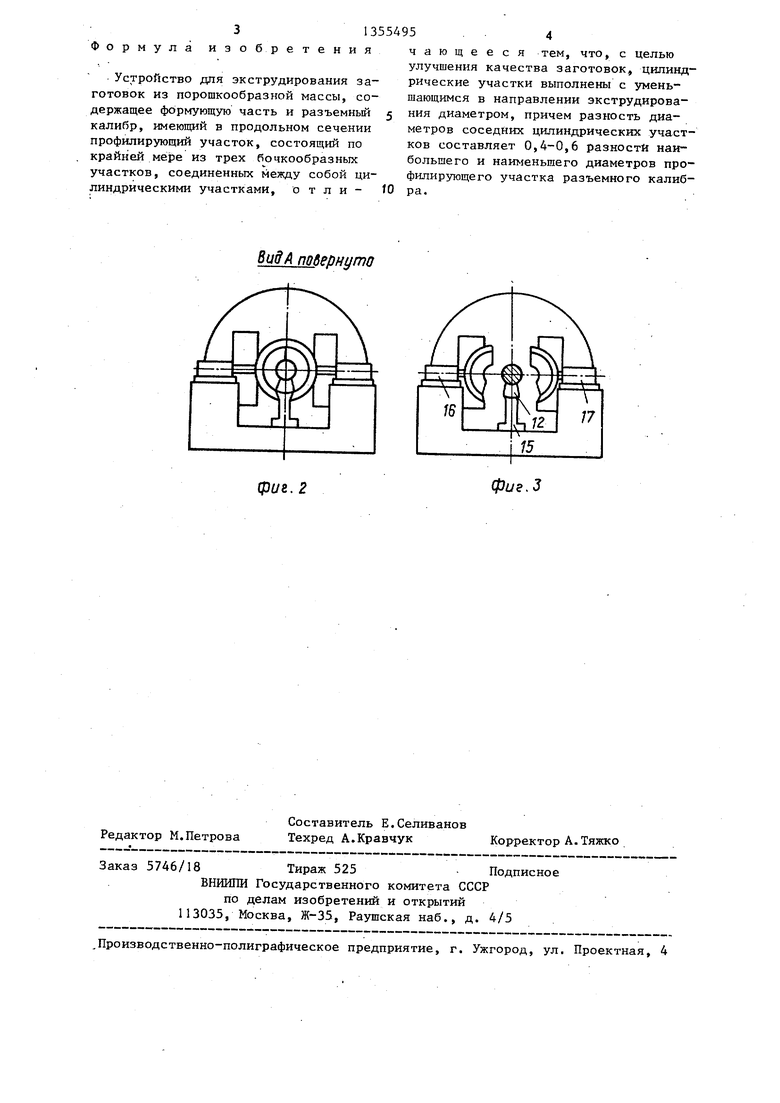

Экспериментальн з1е исследования подтвердили оптимальность соотноще- ния диаметров цилиндрических участков разъемного калибра 2, результаты которых приведены- в таблице. Предлагаемое устройство позволяет получать заготовки с изотропной структурой, обеспечивающей выравнивание коэффициента термического расширения в осевом и радиальном направлениях.

Уменьшение диаметра, каждого после;дую- щего цилиндрического участка по сравнению с предыдущим

Наличие дефектов структуры изделия

Не происходит полного заполнения материалом труднозаполняемых участков

Формируется изделие требуемой формы без нарушения цельности (сплошности) материала в местах перехода конической поверхности в основание

То же

В местах перехода конической поверхности в ос-. нование образуются застойные зоны, на границе которых: появляются внутренние трещины.

Формула изо б р е т е н и я

Устройство для экструдирования заготовок из порошкообразной массы, содержащее формующую часть и разъемньм калибр, имеющий в продольном сечении профилирующий участок, состоящий по крайней мере из трех бочкообразных участков, соединенных между собой цилиндрическими участками, о т л и -

BudAjwdepHymo

чающееся тем, что, с целью улучшения качества заготовок, цилиндрические участки выполнены с уменьшающимся в направлении экструдирования диаметром, причем диаметров соседних цилиндрических участков составляет 0,4-0,6 разности наибольшего и наименьшего диаметров профилирующего участка разъемного калибра.

фиг. 2

Редактор М.Петрова

Составитель Е.Селиванов Техред А.Кравчук

Заказ 5746/18 Тираж 525 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.З

Корректор А. Тяжко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Головка экструзионного шнекового пресса | 1971 |

|

SU444693A1 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Устройство для гидроштамповки листовых деталей | 1981 |

|

SU1005982A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ДЛИННОМЕРНОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ В ШЕСТИГРАННУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕЕ КРЕПЛЕНИЯ | 2014 |

|

RU2576291C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

Изобретение относится к металлургической промьшшенности и может .быть использовано в производстве графитиррванных электродов экструдирова- нием заготовок из порошкообразных масс. Цель изобретения - улучшение качества заготовок. Устройство содержит формующую часть I и разъемный калибр 2, имеющий в продольном сечении профилирующий участок, который состоит по крайней мере из трех бочкообразных участков 3, 4 и 5, соединенных между собой цилиндрическими участками 7 и 8. Диаметр каждого последующего цилиндрического участка 7, 8 или 9 в направлении экструдирования уменьшается. Разность диаметров двух соседних цилиндрических участков составляет 0,4-0,6 разности наибольшего и наименьшего диаметров бочкообразного участка. 3 ил., 1 табл. с S (Л 00 СП СП 4 СО ел фиг.}

Авторы

Даты

1987-11-30—Публикация

1985-03-25—Подача