Изобретение относится к обработке металлов давлением и может быть использовано при гибке преимущественно тонкостенных профильных заготовок наматыванием на шаблон.

Цель изобретения - расширение технологических возможностей за счет увеличения предельног о угла гиба и повышения качества профилей.

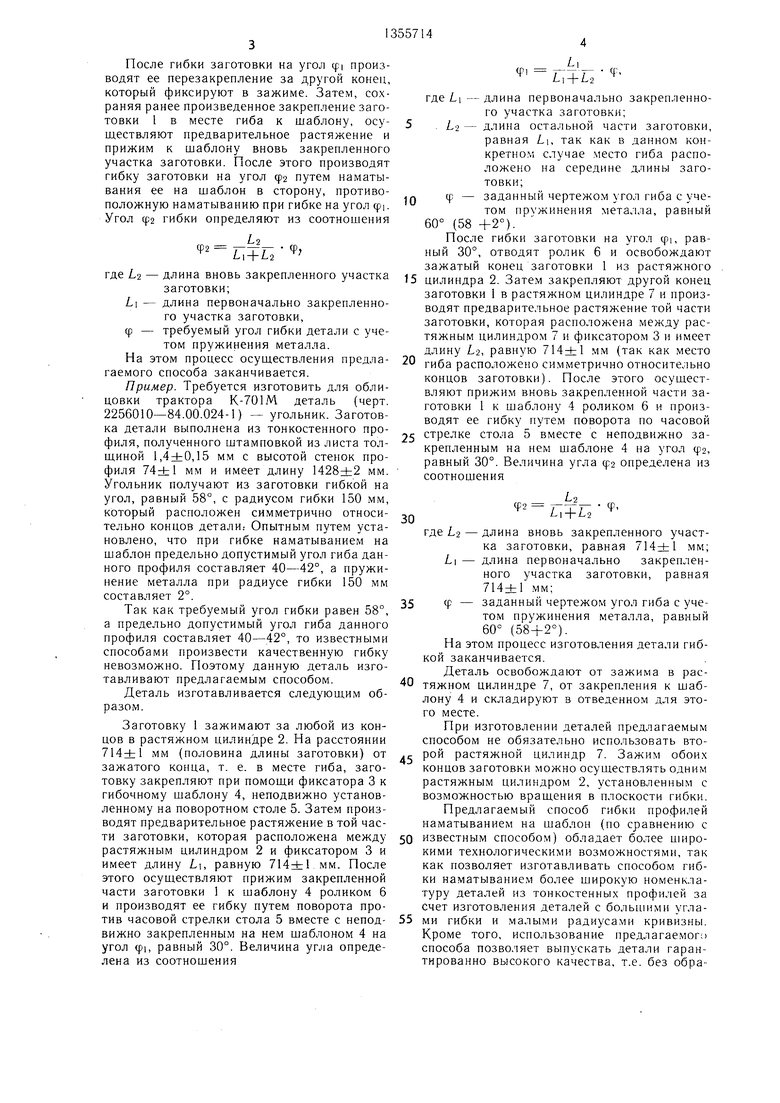

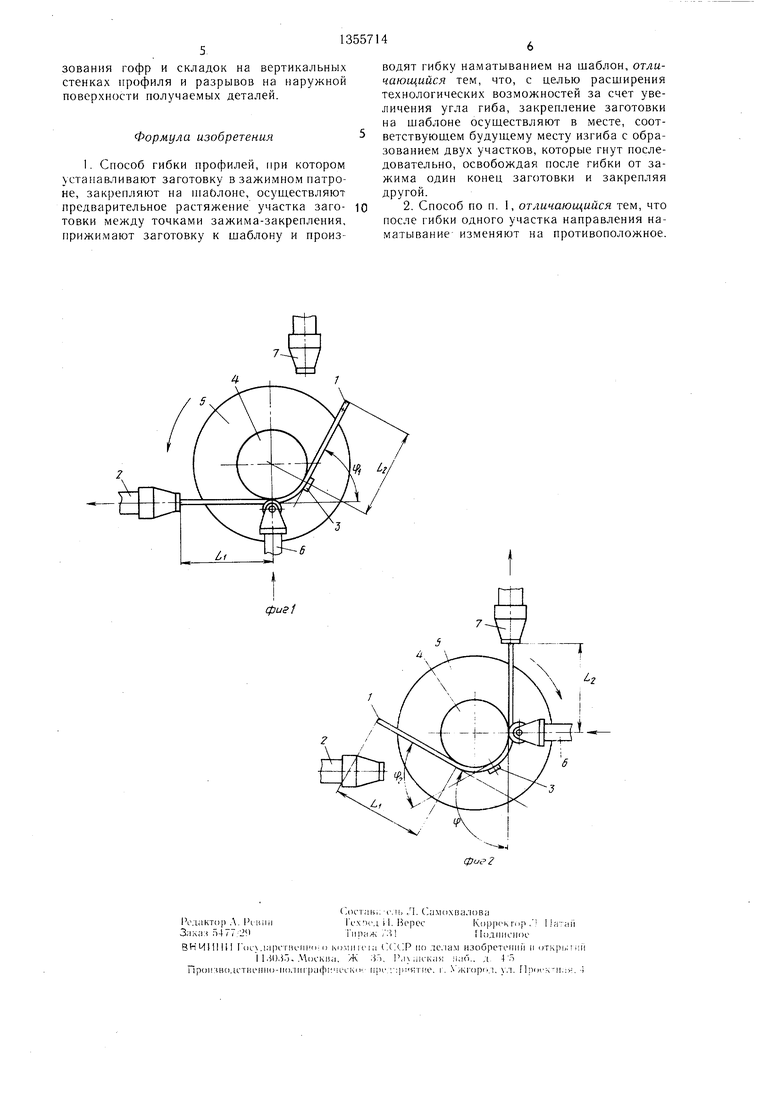

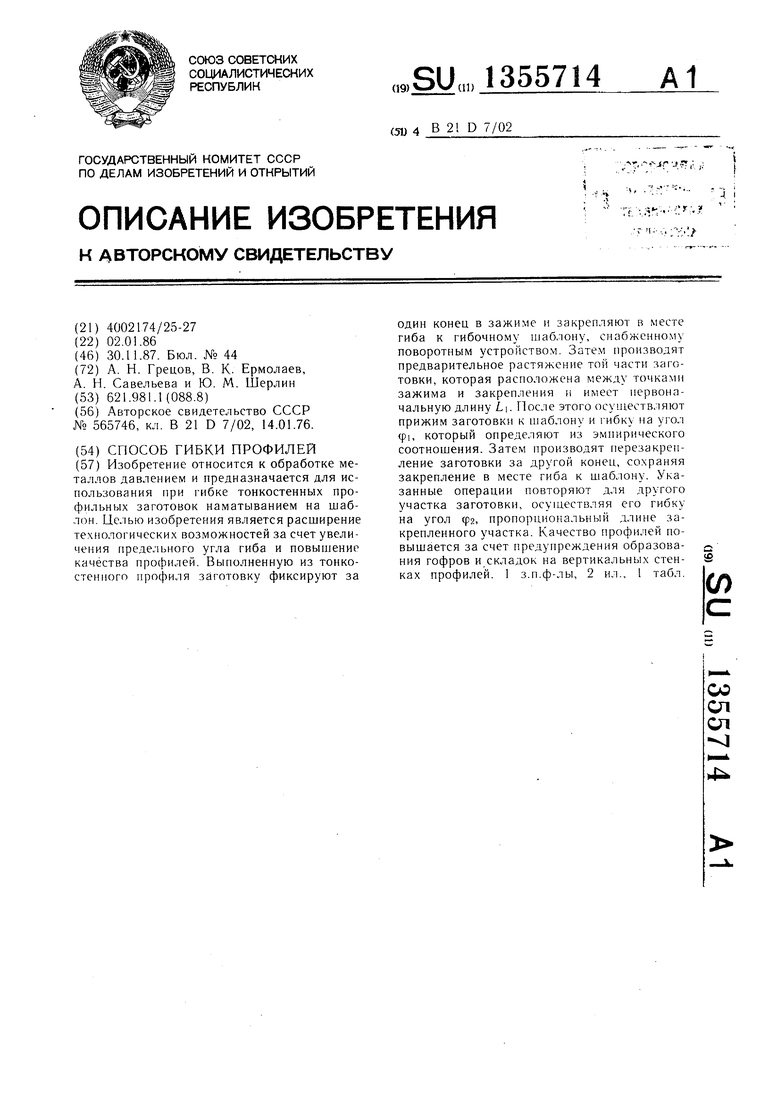

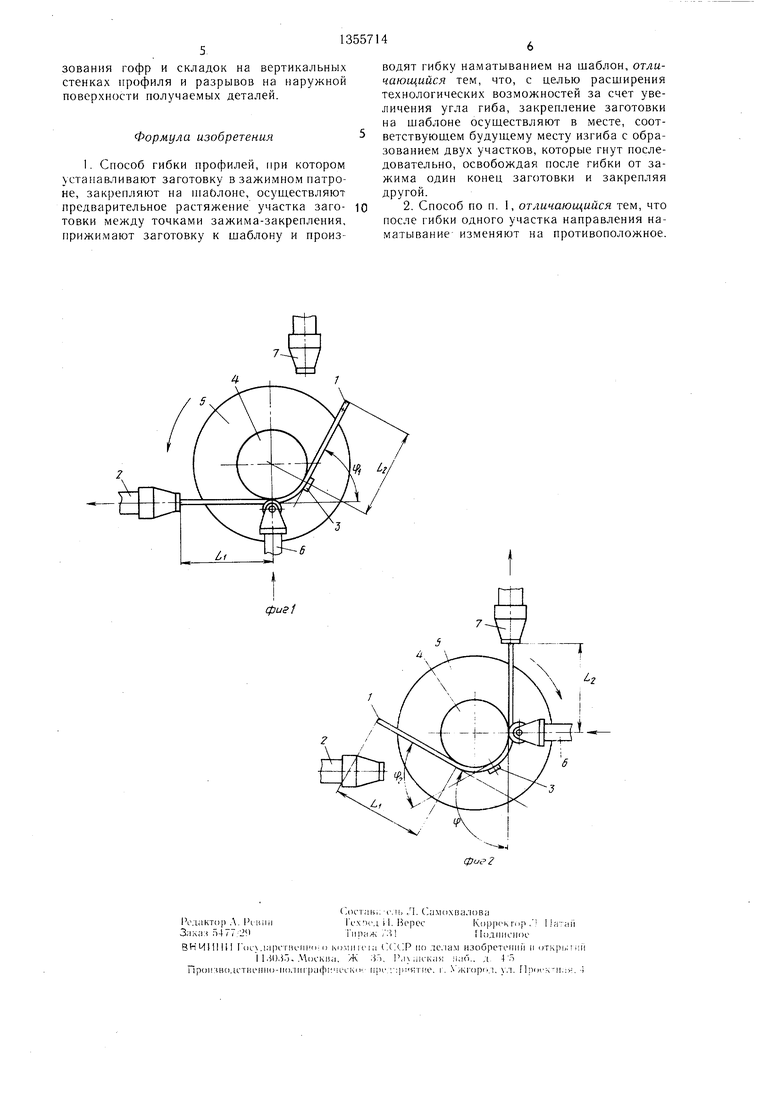

На фиг. 1 изображена схема гибки после зажима первого конца заготовки; на фиг. 2 - схема гибки после перезакрепления заготовки за другой конец.

Способ осуществляют следующим образом.

Выполненную из тонкостенного профиля заготовку 1 фиксируют за один конец в зажиме растяжного цилиндра 2 и закрепляют фиксатором 3 в месте гиба к гибочному шаблону 4, установленному на поворотном столе 5. Затем производят предварительное растяжение той части заготовки,

Т(;лщи11а профиля - 1,0 мм 15ысота стенок - 79 мм

el™ll±2 2 :i I 22ftlZ; : Ш-ВГ-08ПС гост 9045-70

Толщина профиля - 1,4 мм Высота стенок - 74 мм

, 1ист

§I™lI±f : 2 I l222 lZ;i Ш-ВГ-ОЗПС гост 9045-70

гщяиа профиля - 2,0 мм . Высота стенок - 64 мм

inHi2i2 2 Z I 2:iiZ;t

| 1-ВГ-08ПС гост 9045-70

которая расположена между точка.ми зажи- .ма и закрепления и имеет первоначальную длину LI.

После этого осуществляют прижим заготовки 1 к шаблону 4 роликом 6 и производят ее гибку на угол (pi, который определяют из соотнощеция

Ф1 Т--ХГ

Ь|+Ь2

где LI - длина первоначально закрепленного участка заготовки, Ьч - длина остальной части заготовки, Ф - требуемый угол гибки детали с учетом пружинения металла. Указанное соотношение получено эмпирическим путем на основании экспери.менталь- ных данных.

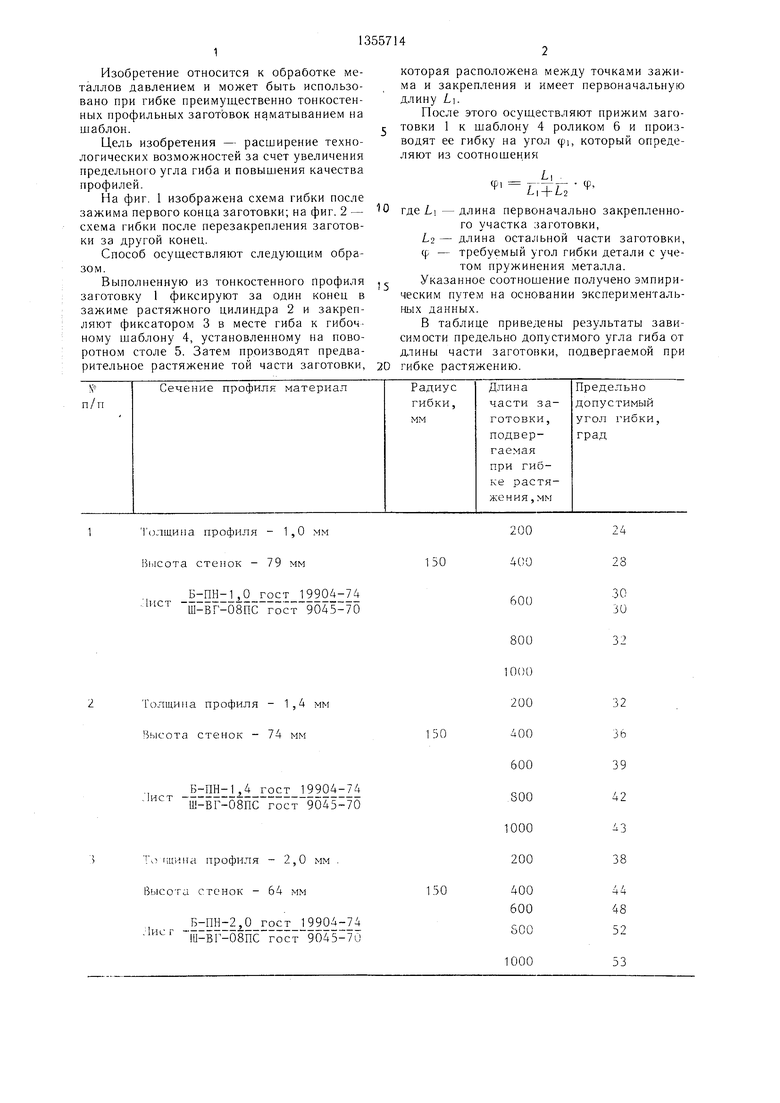

В таблице приведены результаты зависимости предельно допустимого угла гиба от д,1ины части загото жи, подвергаемой при гибке растяжению.

200

50

50

600

800

1000

200

400

600

800

1000

200

400 600

28

30 30

32

32 36 39 42 43 38

44 48 52

1000

53

После гибки заготовки на угол ф| производят ее перезакрепление за другой конец, который фиксируют в зажиме. Затем, сохраняя ранее произведенное закрепление заготовки 1 в месте гиба к шаблону, осу- ществляют предварительное растяжение и прижим к шаблону вновь закрепленного участка заготовки. После этого производят гибку заготовки на угол ф2 путем наматывания ее на шаблон в сторону, противоположную наматыванию при гибке на угол фь Угол ф2 гибки определяют из соотношения

Ф2 -i: Ф,

где L2 - длина вновь закрепленного участка заготовки;

LI - длина первоначально закрепленного участка заготовки,

Ф - требуемый угол гибки детали с учетом пружинения металла.

На этом процесс осушествления предла- гаемого способа заканчивается.

Пример. Требуется изготовить для облицовки трактора К-701М деталь (черт. 2256010-84.00.024-1) - угольник. Заготовка детали выполнена из тонкостенного профиля, полученного штамповкой из листа тол- шиной 1,4±0,15 мм с высотой стенок профиля 74±1 мм и имеет длину 1428+2 мм. Угольник получают из заготовки гибкой на угол, равный 58°, с радиусом гибки 150 мм, который расположен симметрично относи- тельно концов детали.. Опытным путем установлено, что при гибке наматыванием на шаблон предельно допустимый угол гиба данного профиля составляет 40-42°, а пружи- нение металла при радиусе гибки 150 мм составляет 2°.

Так как требуемый угол гибки равен 58°, а предельно допустимый угол гиба данного профиля составляет 40-42°, то известными способами произвести качественную гибку невозможно. Поэтому данную деталь изготавливают предлагаемым способом.

Деталь изготавливается следующим образом.

Заготовку 1 зажимают за любой из концов в растяжном цилиндре 2. На расстоянии 714+1 мм (половина длины заготовки) от зажатого конца, т. е. в месте гиба, заготовку закрепляют при помоши фиксатора 3 к гибочному шаблону 4, неподвижно установленному на поворотном столе 5. Затем производят предварительное растяжение в той части заготовки, которая расположена между растяжным цилиндром 2 и фиксатором 3 и имеет длину L, равную 714+1 мм. После этого осуществляют прижим закрепленной части заготовки 1 к шаблону 4 роликом 6 и производят ее гибку путем поворота против часовой стрелки стола 5 вместе с непод- вижно закрепленным на нем шаблоном 4 на угол ф1, равный 30°. Величина угла определена из соотношения

ф Г Т 7 Ф

где LI-длина первоначально закрепленного участка заготовки;

. L2 - длина остальной части заготовки, равная LI, так как в данном конкретном случае место гиба расположено на середине длины заготовки;

Ф - заданный чертежом угол гиба с учетом пружинения металла, равный 60° (58 -f2°).

После гибки заготовки на угол ф1, равный 30°, отводят ролик 6 и освобождают зажатый конец заготовки 1 из растяжного цилиндра 2. Затем закрепляют другой конец заготовки 1 в растяжном цилиндре 7 и производят предварительное растяжение той части заготовки, которая расположена между растяжным цилиндром 7 и фиксатором 3 и имеет длину L 2, равную 714+1 мм (так как место гиба расположено симметрично относительно концов заготовки). После этого осуществляют прижим вновь закрепленной части заготовки 1 к шаблону 4 роликом 6 и производят ее гибку путем поворота по часовой стрелке стола 5 вместе с неподвижно закрепленным на нем шаблоне 4 на угол ф2, равный 30°. Величина угла ф2 определена из соотношения

Li+b

где LZ - длина вновь закрепленного участка заготовки, равная 714+1 мм;

LI - длина первоначально закрепленного участка заготовки, равная 714+1 мм;

Ф - заданный чертежом угол гиба с учетом пружинения металла, равный 60° (58+2°).

На этом процесс изготовления детали гибкой заканчивается.

Деталь освобождают от зажима в растяжном цилиндре 7, от закрепления к шаблону 4 и складируют в отведенном для этого месте.

При изготовлении деталей предлагаемым способом не обязательно использовать второй растяжной цилиндр 7. Зажим обои.х концов заготовки можно осуществлять одним растяжным цилиндром 2, установленным с возможностью вращения в плоскости гибки.

Предлагаемый способ гибки профилей наматыванием на шаблон (по сравнению с известным способом) обладает более широкими технологическими возможностями, так как позволяет изготавливать способом гибки наматыванием более широкую номенклатуру деталей из тонкостенных профилей за счет изготовления деталей с большими углами гибки и малыми радиусами кривизны. Кроме того, использование предлагаемог;) способа позволяет выпускать детали гарантированно высокого качества, т.е. без образования гофр и складок на вертикальных стенках профиля и разрывов на наружной поверхности получаемых деталей.

Формула изобретения

1. Способ гибки профилей, при котором устанавливают заготовку в зажимном патроне, закрепляют на 1наОлоне, осуществляют предварительное растяжение участка заготовки между точками зажима-закрепления, прижимают заготовку к шаблону и произ

водят гибку наматыванием на шаблон, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения угла гиба, закрепление заготовки на шаблоне осуществляют в месте, соответствующем будущему месту изгиба с образованием двух участков, которые гнут последовательно, освобождая после гибки от зажима один конец заготовки и закрепляя другой.

2. Способ по п. 1, отличаюш ийся тем, что после гибки одного участка направления наматывание изменяют на противоположное.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ НЕСИММЕТРИЧНОГО СЕЧЕНИЯ | 1998 |

|

RU2148456C1 |

| Способ гибки профилей несиммитричного сечения | 1976 |

|

SU565746A1 |

| Устройство для гибки труб наматыванием | 1989 |

|

SU1764741A1 |

| Устройство для гибки труб | 1984 |

|

SU1266603A1 |

| Система адаптивного управления процессом гибки с растяжением профилей для гибочно-растяжного пресса | 2023 |

|

RU2808294C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| СПОСОБ ГИБКИ ТРУБ МНОГОКОЛЕННОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ НА ТРУБОГИБОЧНЫХ СТАНКАХ НАМОТОЧНОГО ТИПА | 1993 |

|

RU2076009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Способ гибки изделий из профилей наматыванием | 1986 |

|

SU1386330A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

Изобретение относится к обработке металлов давлением и предназначается для использования при гибке тонкостенных профильных заготовок наматыванием на шаблон. Целью изобретения является расширение технологических возможностей за счет увеличения предельного угла гиба и повьпиение качества про(})илей. Выполненную из тонкостенного профиля заготовку фиксируют за один конец в зажиме и закрепляют в месте гиба к гибочному шаблону, снабженному поворотным устройством. Затем производят предварительное растяжение той части заготовки, которая расположена между точками зажима и закрепления и имеет первоначальную длину L. После этого осуществляют прижим заготовки к П1аблону и 1 ибку на угол ф1, который определяют из эмпирического соотношения. Затем производят перезакрепление заготовки за другой конец, сохраняя закрепление в месте гиба к шаблону. Указанные операции повторяют для другого участка заготовки, осуществляя его гибку на угол ф2, пропорциональный длине закрепленного участка. Качество профилей повышается за счет предупреждения образования гофров и складок на вертикальных стенках профилей. 1 з.п.ф-лы, 2 ил., 1 табл. ( (Л со СП сд

фиг/

IV.iiiKTop Д. I HiiH 3;iK;i: 5477;L 4

(л)ст;11 1: чмь ,П. С амохналова Ггх нм И. Версч-Коррсм пр . l a ;;iji

i ираж ,. I;)jiiHi iioe

BHHllllil I (ic.ia|X TiiciiH(ii {) Ki)Miii(4:i (( СГ no лс. шм изобретении и oTKpi,; i iiii I l.iO.i.l. .()i. Kii;i, Ж . i l, l ,i liicKiiH ;i;in.. л 4 о

Пр()11: ВОЛеТ1и ИИ(-ИОЛИГри(|111 :1-СКп. П|Н Г:рмЯТИ1. г. N /Kropri.l, ул. ri)lljCK li,. -i

| Способ гибки профилей несиммитричного сечения | 1976 |

|

SU565746A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-30—Публикация

1986-01-02—Подача