Изобретение относится к области обработки металлов давлением и может быть использована для формообразования заготовок из пресованных и гнутых профилей.

Известен гибочно-растяжной пресс, который совместно с заготовкой деформирует специальный гибкий кабель, центр которого, закреплен на гибочном пуансоне, а два конца закреплены с двух сторон на шарнирах растяжных гидроцилиндров. В процессе гибки с растяжением производится адаптивное управление растяжными гидроцилиндрами. При любых изменениях длины гибкого кабеля, фиксируемых специальным датчиком, приводятся в движение штоки растяжных гидроцилиндров, адаптивно управляя растяжением заготовки в зависимости от действующих условий деформирования [патент US 3948071, МПК B21D 11/04, опубл. 06.04.1976].

Недостатком данного способа является то, что он не учитывает разброса механических свойств материала заготовки, что приводит к низкой повторяемости результатов процесса формообразования и снижению качества формы деталей.

Известен способ адаптивного управления процессом гибки с растяжением профильных деталей, при котором формообразованием управляют по траектории, откорректированной с учетом механических свойств материала заготовки, определенных по показаниям датчиков, полученным в процессе предварительного растяжения. Коррекция управляющей программы деформирования производится в зависимости от отклонений механических свойств материала заготовки от расчетных [патент RU № 2252831, МПК B21D 7/025 B21D 11/20, опубл. 27.05.2005].

Недостатком данного способа является то, что скорректированная таким образом управляющая программа не учитывает измененяющихся условий трения заготовки об гибочный пуансон.

Технической задачей изобретения является снижение разброса величин пружинений заготовок деформируемых путем гибки с растяжением.

Краткое описание чертежей:

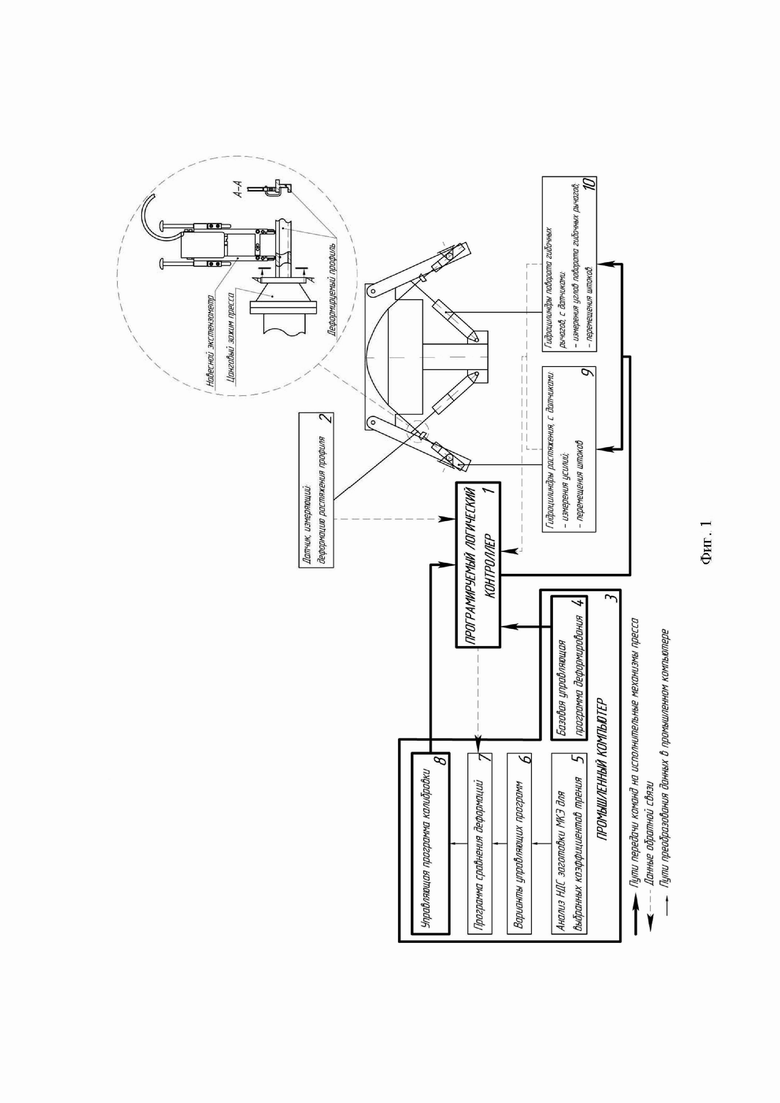

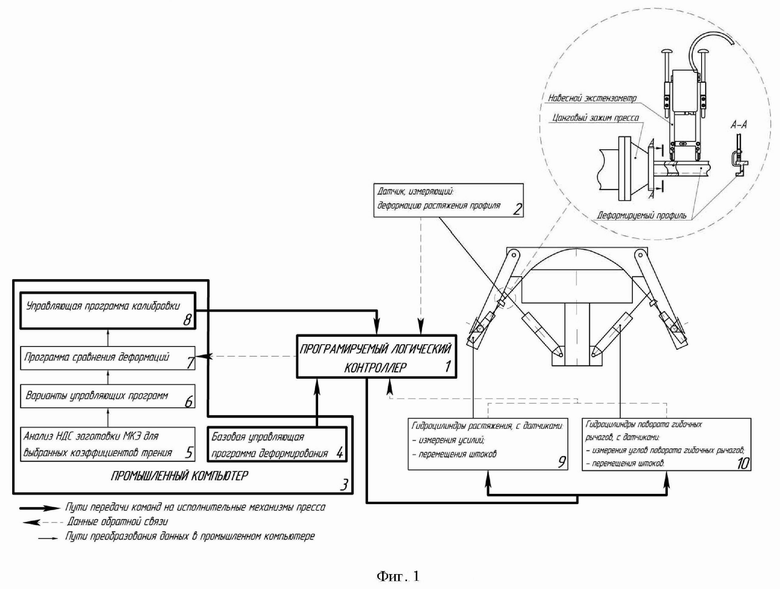

Фиг. 1 - Блок-схема системы адаптивного управления процессом гибки с растяжением для гибочно-растяжного пресса.

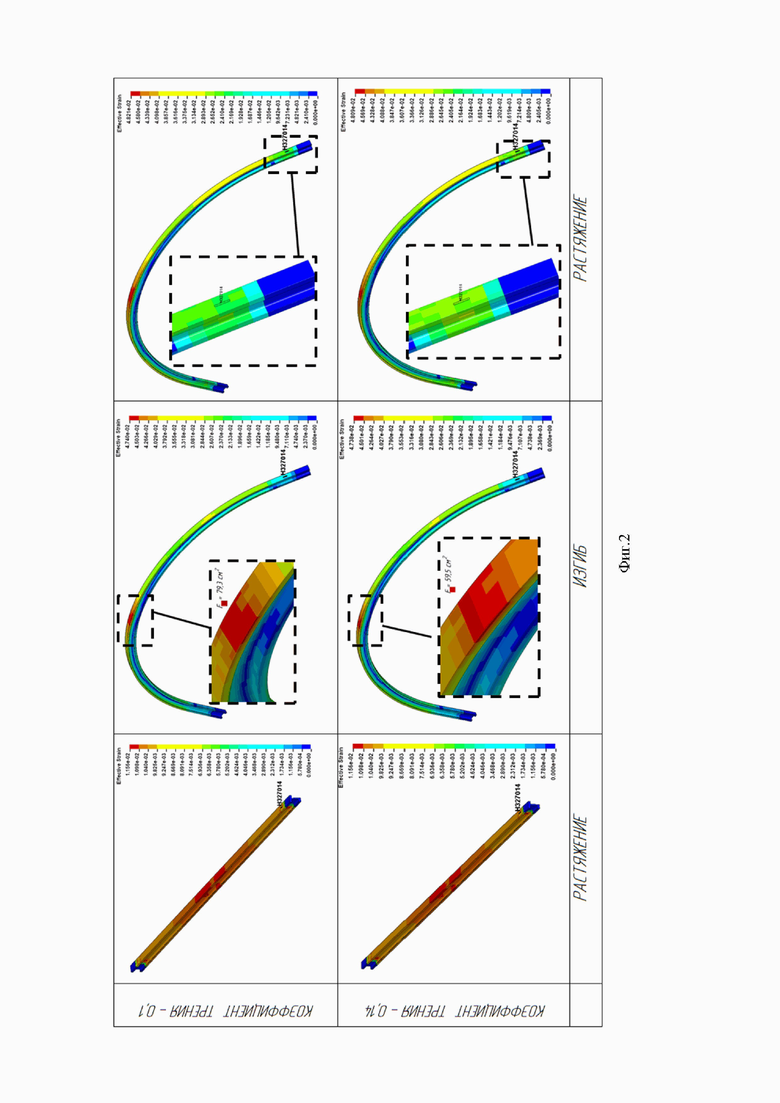

Фиг. 2 - Динамическая конечно-элементная модель гибки с растяжением профильной заготовки от предварительного растяжения до калибровки перемещением штоков гидроцилиндра на 0,25% от исходной длины заготовки. Цветная шкала на модели показывает величины тангенциальных деформаций.

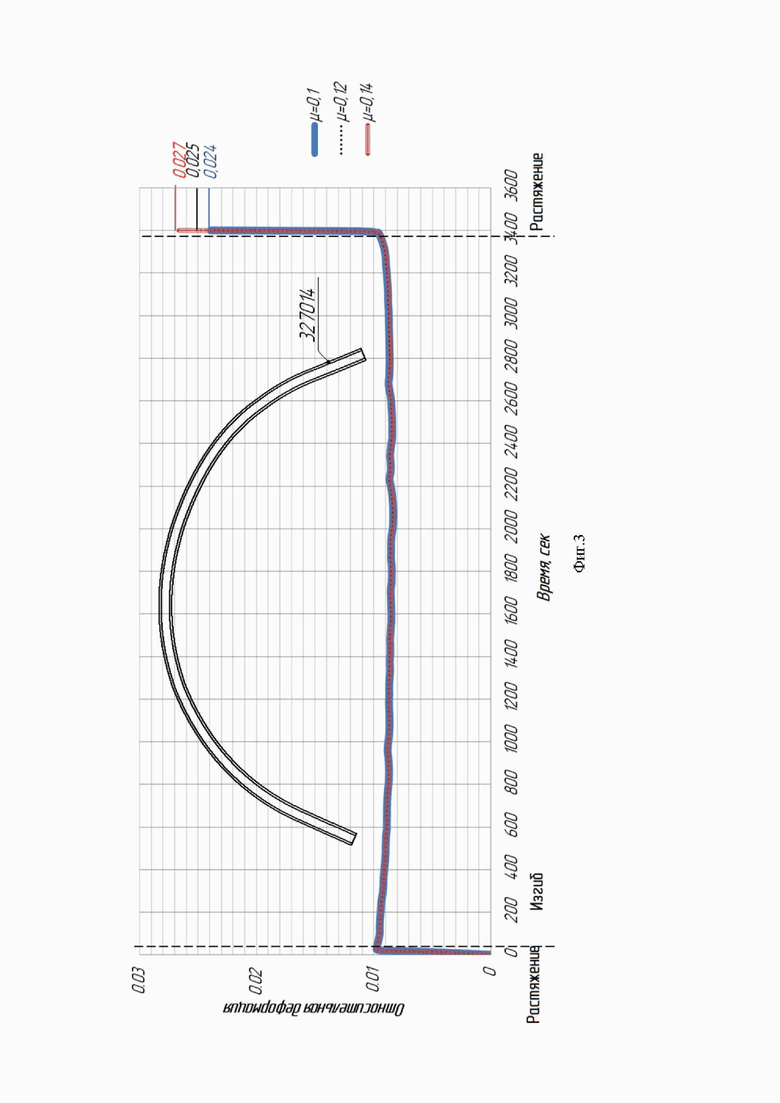

Фиг. 3 - Деформация растяжения конца заготовки от времени (для контрольного элемента №327014 заготовки).

В предлагаемом изобретении техническая задача решается путем оснащения системой адаптивной управления гибочно-растяжного пресса, которая будет корректировать управляющую программу деформирования в зависимости от условий трения. Блок-схема адаптивной системы управления показана на фиг. 1. Система построена по модульному принципу и состоит из следующих основных компонентов:

- промышленный компьютер 3;

- программируемый логический контроллер 1, связанный с исполнительными механизмами гибочно-растяжного пресса 9, 10;

- датчики измерения деформаций 2, закрепляемые на концах заготовки.

В промышленном компьютере имеется управляющая программа состоящая из базовой 4 (неизменяемой) и вариативной 6 частей. Обе части управляющей программы построены на основе динамического конечно-элементного анализа процесса гибки с растяжением 5. На фиг. 2 показана динамическая конечно-элементная модель процесса гибки с растяжением заготовки из прессованного профиля. Деформирование заготовки в конечно-элементной модели осуществлялось по общеизвестной схеме «растяжение с последующим изгибом и дополнительным растяжением» (Р-И-Р) [Лысов М.И. Теория и расчет процессов изготовления деталей методами гибки. М. Машиновстроение, 1966]. Для заготовки длиной 4700 мм после изгиба, в случае коэффициента трения равного 0,14, площадь растянутой зоны с тангенциальной деформацией 4,7% составляет F=79,3 см2, в то время как при коэффициенте трения 0,1, площадь растянутой зоны с аналогичной деформацией составляет F=59,5 см2 (фиг. 2). Такое изменение распределений деформаций по сечениям заготовки влияет на итоговую величину пружинения (табл. 1).

Влияние коэффициента трения на величину пружинений заготовки

Базовая часть управляющей программы деформирования содержит кадры предварительного растяжения и изгиба заготовки на необходимый угол охвата с последующим незначительным калибровочным растяжением, обеспечиваемым перемещением штоков гидроцилиндров растяжения на величину, составляющую 0,25% от длины исходной заготовки. Такое растяжение после гибки показывает значительную разницу между деформациями, при различных коэффициентах трения (фиг. 3). В случае если измерять деформацию растяжения на концах заготовки сразу непосредственно после изгиба, разница деформаций на концах заготовки в зависимости от коэффициентов трения не значительна и составляет около 0,5%, что сложно измерить датчиками деформаций (фиг. 3). Это обусловлено тем, что при изгибе, заготовка активно растягивается только в тех зонах, где происходит огибание ею гибочного пуансона. Вариативная часть управляющей программы деформирования содержит кадры калибровки растяжением, которая необходима для минимизации явления пружинения. Данных частей управляющих программ подготавливается несколько вариантов для различных коэффициентов трения. В зависимости от степени растяжения, на этапе конечно-элементного анализа подбирается деформация калибровочного растяжения, при которой полученная геометрия детали удовлетворяет предъявляемым к ней требованиям по точности. Система работает следующим образом (фиг. 1):

1. С промышленного компьютера 3 на программируемый логический контроллер 1 передается базовая часть управляющей программы деформирования 4.

2. По результатам деформирования по базовой части управляющей программы 4, экстензометром 2 измеряются деформации заготовки и передаются через программируемый логический контроллер 1 на промышленный компьютер 3.

3. На промышленном компьютере 3 производится сравнение 7 деформаций растяжения заготовки после незначительного калибровочного растяжения, полученных в результате работы базовой части управляющей программы 4, с расчетными деформациями, имеющимися в вариативных частях управляющей программы 6.

4. Вариативная часть управляющей программы деформирования с наиболее близкими значениями деформаций 8 передается через программируемый логический контроллер 1 на растяжные гидроцилиндры 9 гибочно-растяжного пресса.

В качестве датчиков деформации могут применяться навесные контактные экстензометры с обратной связью, закрепляемые на зону заготовки, находящуюся у цанговых зажимов пресса. Данная зона заготовки практически не изгибается, что позволит измерять деформацию растяжения на прямолинейном участке с необходимой точностью (фиг. 1). По результатам оценки пруженений заготовки, для достижения необходимой формы готового изделия сегмента шпангоута, необходимо в зависимости от коэффициента трения шток растяжного гидроцилиндра переместить на расстояния, приведенные в таблице 2.

Необходимые перемещения штока растяжного гидроцилиндра для осуществления калибровки в зависимости от коэффициента трения

В результате применения предлагаемой системы адаптивного управления процессом гибки с растяжением для гибочно-растяжного пресса, снижается статистический разброс пружинений деформированных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГИБКИ С РАСТЯЖЕНИЕМ ПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2252831C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ | 2003 |

|

RU2243050C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ НЕСИММЕТРИЧНОГО СЕЧЕНИЯ | 1998 |

|

RU2148456C1 |

| Способ управления гибкой длинных заготовок | 1982 |

|

SU1076165A1 |

| Станок для гибки профилей с растяжением | 1976 |

|

SU724243A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при гибке профильных заготовок с растяжением. Система управления процессом гибки содержит закрепляемые на концах заготовки датчики измерения деформаций растяжения, программируемый логический контроллер и промышленный компьютер с управляющей программой. Программа включает базовую часть и вариативные части с расчетными деформациями растяжения. На компьютере производят сравнение фактических деформаций растяжения, измеренных датчиками после калибровочного растяжения по базовой части управляющей программы, с расчетными деформациями растяжения из вариативных частей. Вариативная часть программы через программируемый логический контроллер передается на исполнительные механизмы гибочно-растяжного пресса. В результате обеспечивается снижение разброса величин пружинения заготовки, деформируемой путем гибки с растяжением. 3 ил., 2 табл.

Система адаптивного управления процессом гибки с растяжением профильной заготовки для гибочно-растяжного пресса, отличающаяся тем, что она содержит датчики измерения деформаций растяжения профильной заготовки, выполненные с возможностью закрепления на ее концах, программируемый логический контроллер, выполненный с возможностью связи с исполнительными механизмами гибочно-растяжного пресса, и промышленный компьютер с управляющей программой, включающей базовую часть и вариативные части с расчетными деформациями растяжения профильной заготовки, выполненный с возможностью сравнения фактических деформаций растяжения, измеренных упомянутыми датчиками после калибровочного растяжения профильной заготовки, осуществляемого по базовой части управляющей программы после гибки профильной заготовки, с расчетными деформациями растяжения из вариативных частей управляющей программы и передачи вариативной части управляющей программы через программируемый логический контроллер на исполнительные механизмы гибочно-растяжного пресса.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГИБКИ С РАСТЯЖЕНИЕМ ПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2252831C1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| US 3948071 A1, 06.04.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824594C1 |

Авторы

Даты

2023-11-28—Публикация

2023-03-23—Подача