Изобретение относится к области сварки, а именно к устройствам дня контактной точечной сварки, и может быть использовано в производстве из- делий электронной техники.

Цель изобретения - повьшение качества сборки свариваемых элементов и расширение технологической возможности.

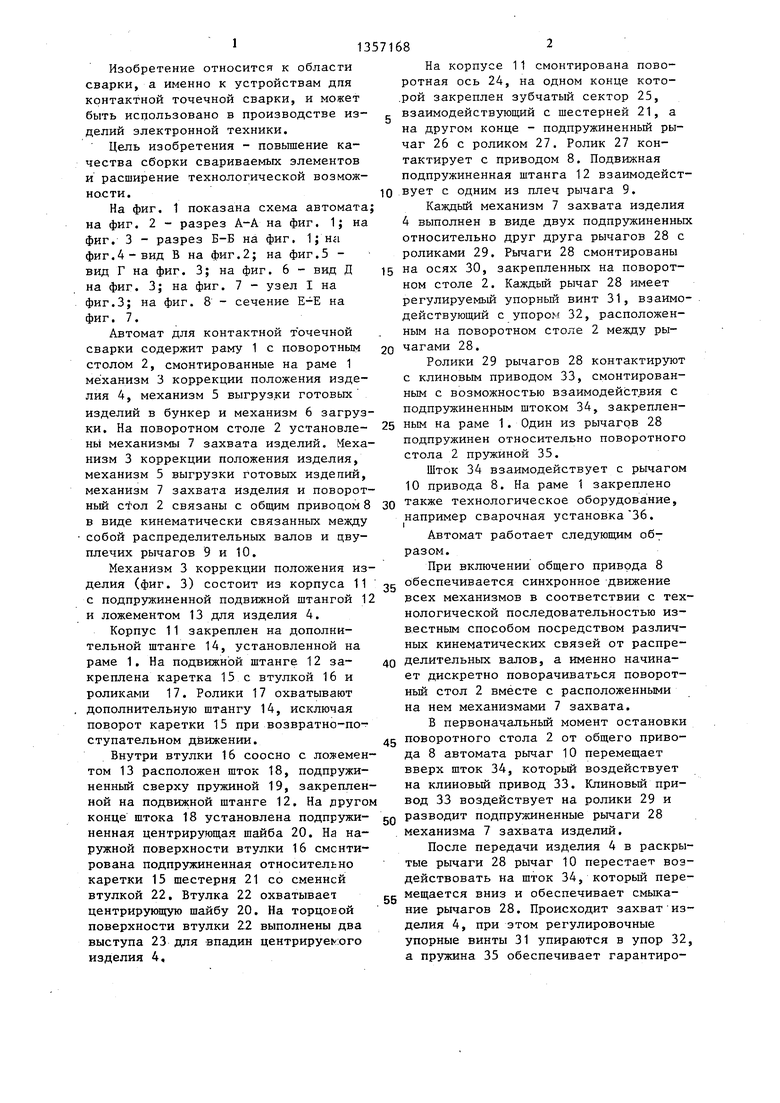

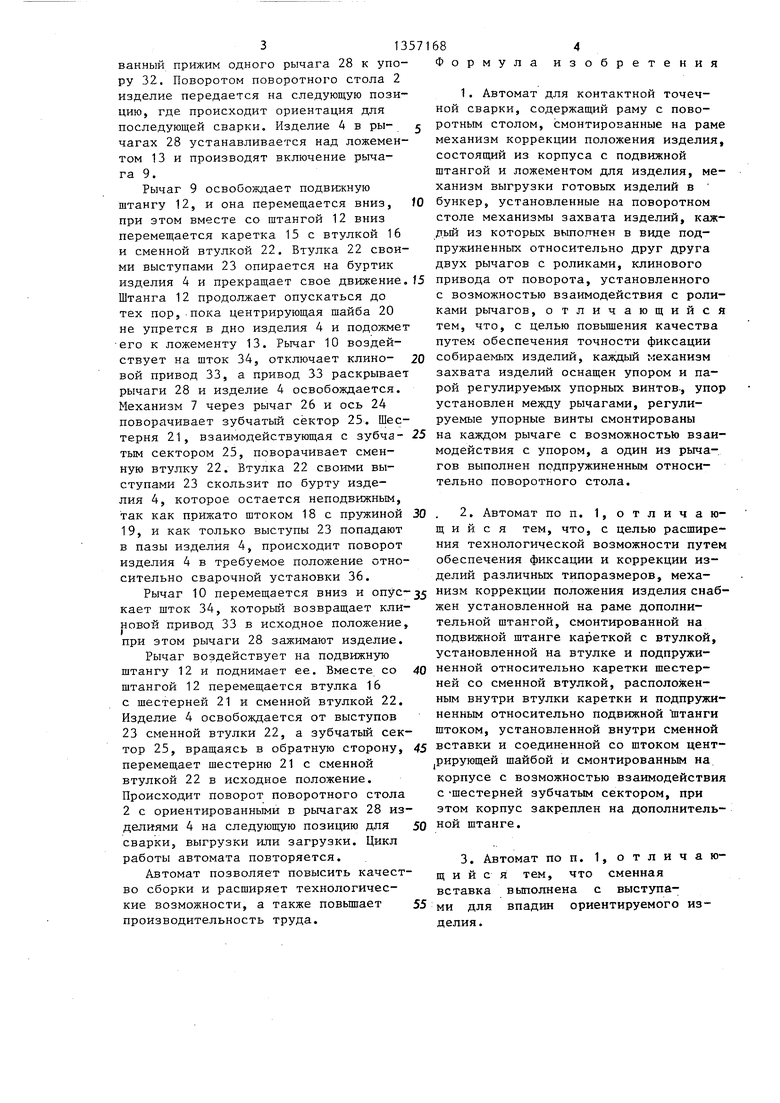

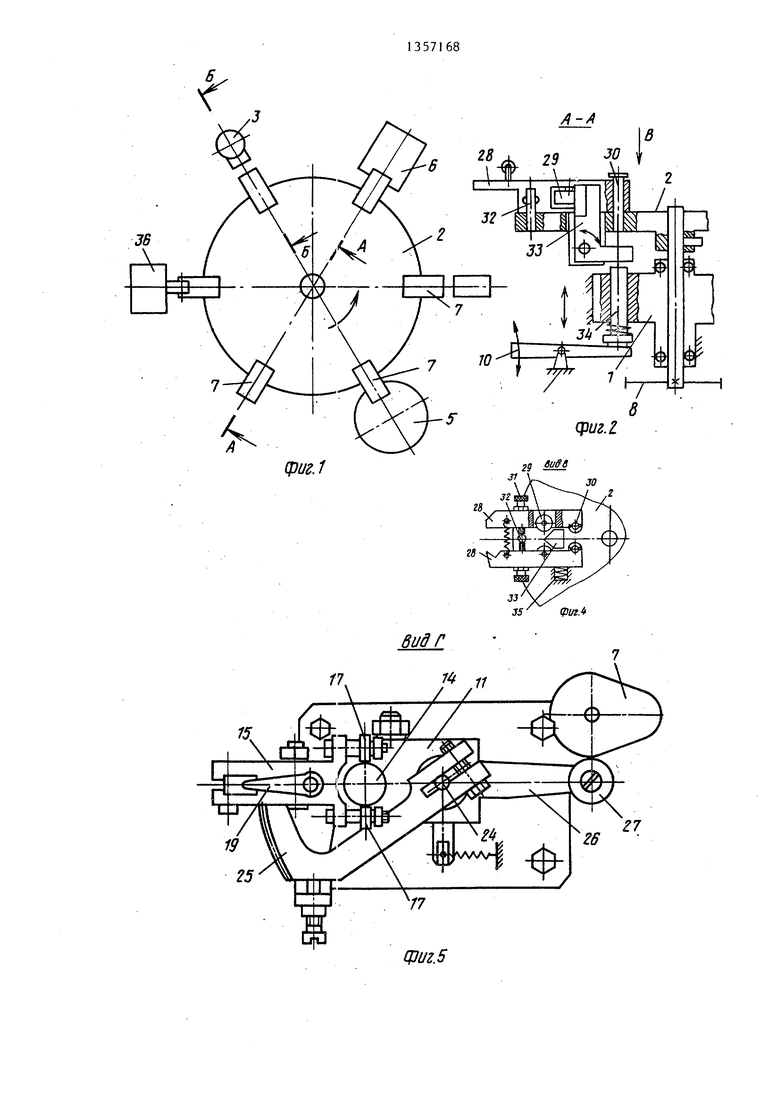

На фиг. 1 показана схема автомата на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4-вид В на фиг. 2; на фиг. 5 - вид Г на фиг. 3; на фиг. 6 - вид Д на фиг. 3; на фиг. 7 - узел I на фиг.З; на фиг. 8 - сечение Е-Е на фиг. 7.

Автомат для контактной т очечной сварки содержит раму 1 с поворотным столом 2, смонтированные на раме 1 механизм 3 коррекции положения изделия 4, механизм 5 выгрузки готовых изделий в бункер и механизм 6 загрузки. На поворотном столе 2 установле- ны механизмы 7 захвата изделий. Механизм 3 коррекции положения изделия, механизм 5 выгрузки готовых издепий, механизм 7 захвата изделия и поворотный стол 2 связаны с общим приводом 8 в виде кинематически связанных между собой распределительных валов и цву- плечих рычагов 9 и 10.

Механизм 3 коррекции положения изделия (фиг. 3) состоит из корпуса 11 с подпружиненной подвижной штангой 12 и ложементом 13 для изделия 4.

Корпус 11 закреплен на дополнительной штанге 14, установленной на раме 1. На подвижной штанге 12 за- креплена каретка 15 с втулкой 16 и роликами 17. Ролики 17 охватывают дополнительную штангу 14, исключая поворот каретки 15 при возвратно-поступательном движении.

Внутри втулки 16 соосно с ложементом 13 расположен шток 18, подпружиненный сверху пружиной 19, закрепленной на подвижной штанге 12. На другом конце штока 18 установлена подпружи- ненная центрирующая шайба 20. На наружной поверхности втулки 16 смонтирована подпружиненная относительно каретки 15 шестерня 21 со сменной втулкой 22, Втулка 22 охватывает центрирующую шайбу 20. На торцовой поверхности втулки 22 выполнены два выступа 23 для впадин центрируеь :ого изделия 4,

На корпусе 11 смонтирована поворотная ось 24, на одном конце кото- .рой закреплен зубчатый сектор 25, взаимодействующий с шестерней 21, а на другом конце - подпружиненный рычаг 26 с роликом 27. Ролик 27 контактирует с приводом 8. Подвижная подпружиненная штанга 12 взаимодействует с одним из плеч рычага 9.

Каждый механизм 7 захвата изделия 4 выполнен в виде двух подпружиненны относительно друг друга рычагов 28 с роликами 29. Рычаги 28 смонтированы на осях 30, закрепленных на поворотном столе 2. Каждый рычаг 28 имеет регулируемый упорный винт 31, взаимодействующий с упором 32, расположенным на поворотном столе 2 между рычагами 28.

Ролики 29 рычагов 28 контактируют с клиновым приводом 33, смонтированным с возможностью взаимодействия с подпружиненным штоком 34, закрепленным на раме 1. Один из рычагов 28 подпружинен относительно поворотного стола 2 пружиной 35.

Шток 34 взаимодействует с рычагом 10 привода 8. На раме 1 закреплено также технологическое оборудование, например сварочная установка 36.

Автомат работает следующим образом.

При включении общего привода 8 обеспечивается синхронное движение всех механизмов в соответствии с технологической последовательностью известным способом посредством различных кинематических связей от распределительных валов, а именно начинает дискретно поворачиваться поворотный стол 2 вместе с расположенными на нем механизмами 7 захвата.

В первоначальный момент остановки поворотного стола 2 от общего привода 8 автомата рычаг 10 перемещает вверх шток 34, который воздействует на клиновый привод 33. Клиновый привод 33 воздействует на ролики 29 и разводит подпружиненные рычаги 28 механизма 7 захвата изделий.

После передачи изделия 4 в раскрытые рычаги 28 рычаг 10 перестает воздействовать на шток 34, который перемещается вниз и обеспечивает смыкание рычагов 28. Происходит захват изделия 4, при этом регулировочные упорные винты 31 упираются в упор 32 а пружина 35 обеспечивает гарантиро313

ванный прижим одного рычага 28 к упору 32, Поворотом поворотного стола 2 изделие передается на следующую позицию, где происходит ориентация для последующей сварки. Изделие 4 в ры- чагах 28 устанавливается над ложементом 13 и производят включение рычага 9.

Рычаг 9 освобождает подвюкную штангу 12, и она перемещается вниз, при этом вместе со штангой 12 вниз перемещается каретка 15 с втулкой 16 и сменной втулкой 22. Втулка 22 своими выступами 23 опирается на буртик изделия 4 и прекращает свое движение. Штанга 12 продолжает опускаться до тех пор, пока центрирующая шайба 20 не упрется в дно изделия 4 и подожмет его к ложементу 13. Рычаг 10 воздействует на шток 34, отключает клино- вой привод 33, а привод 33 раскрывает рычаги 28 и изделие 4 освобождается. Механизм 7 через рычаг 26 и ось 24 поворачивает зубчатый сектор 25. Шестерня 21, взаимодействующая с зубча- тым сектором 25, поворачивает сменную втулку 22. Втулка 22 своими выступами 23 скользит по бурту изделия 4, которое остается неподвижным, так как прижато штоком 18 с пружиной 19, и как только выступы 23 попадают в пазы изделия 4, происходит поворот изделия 4 в требуемое положение относительно сварочной установки 36.

Рычаг 10 перемещается вниз и опускает шток 34, который возвращает клиновой привод 33 в исходное положение, при этом рычаги 28 зажимают изделие.

Рычаг воздействует на подвижную штангу 12 и поднимает ее. Вместе со штангой 12 перемещается втулка 16 с шестерней 21 и сменной втулкой 22. Изделие 4 освобождается от выступов 23 сменной втулки 22, а зубчатый сектор 25, вращаясь в обратную сторону, перемещает шестерню 21 с сменной втулкой 22 в исходное положение. Происходит поворот поворотного стола 2 с ориентированными в рычагах 28 изделиями 4 на следующую позицию для сварки, выгрузки или загрузки. Цикл работы автомата повторяется.

Автомат позволяет повысить качество сборки и расширяет технологические возможности, а также повьшает производительность труда.

684

Формула изобретения

1.Автомат для контактной точечной сварки, содержащий раму с поворотным столом, смонтированные на раме механизм коррекции положения изделия, состоящий из корпуса с подвижной щтангой и ложементом для изделия, механизм выгрузки готовых изделий в бункер, установленные на поворотном столе механизмы захвата изделий, каждый из которых вьтопнен в виде подпружиненных относительно друг друга двух рычагов с роликами, клинового привода от поворота, установленного

с возможностью взаимодействия с роликами рычагов, отличающийся тем, что, с целью повышения качества путем обеспечения точности фиксации собираемых изделий, каждый механизм захвата изделий оснащен упором и парой регулируемых упорных винтов., упор установлен между рычагами, регулируемые упорные винты смонтированы на каждом рычаге с возможностьК) взаимодействия с упором, а один из рычагов выполнен подпружиненным относительно поворотного стола.

2.Автомат по п. 1, отличающийся тем, что, с целью расширения технологической возможности путем обеспечения фиксации и коррекции изделий различных типоразмеров, механизм коррекции положения изделия снабжен установленной на раме дополнительной штангой, смонтированной на подвижной штанге кареткой с втулкой, установленной на втулке и подпружиненной относительно каретки шестерней со сменной втулкой, расположенным внутри втулки каретки и подпружиненным относительно подвижной штанги штоком, установленной внутри сменной вставки и соединенной со штоком цент- рирующей шайбой и смонтированным на

корпусе с возможностью взаимодействия с -шестерней зубчатым сектором, при этом корпус закреплен на дополнительной штанге.

3.Автомат по п. 1, отличающийся тем, что сменная вставка выполнена с выступами для впадин ориентируемого изделия.

В

(риг.

в ид Г

11.

15.

25

(р1/г.5

видЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

| Станок для изготовления бортовых крыльев покрышек пневматических шин | 1989 |

|

SU1593972A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Машина для подвязки растений к шпалерной проволоке | 1986 |

|

SU1373361A1 |

Изобретение относится к устройствам, для контактной точечной сварки и может быть использовано в производ стве электронной техники. Целью изоб ретения является повьшение качества сборки свариваемых элементов и расши рение технологических возможностей. Для выполнения поставленной цели механизм коррекции изделия автомата оснащен дополнительной штангой 14, ; закрепленной на раме. На подвижной штанге 12 корпуса 11, соосно ложементу 13 для изделия 4, посредством каретки- 15 установлена втулка 16. Внутри втулки 16 смонтирован шток 18 с подпружиненной центрирующей шайбой 20. Втулка 22 имеет выступы. Шестерня 21 взаимодействует с зубча- тьм сектором 25, соединенным с приводом 8. При опускании подвижной штанги 12-происходят центрация изделия шайбой 20 и поворот его сменной втулкой 22 путем попадания ее выступов во впадины изделия 4, При захвате изделия 4 рычагами происходит гарантированное прижатие одного рычага к упору, что позволяет повысить точность фиксации собираемого изделия. 2 з.п. ф-лы, 8 ил. i (Л ff-f СО СП О СХ5

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-20—Подача