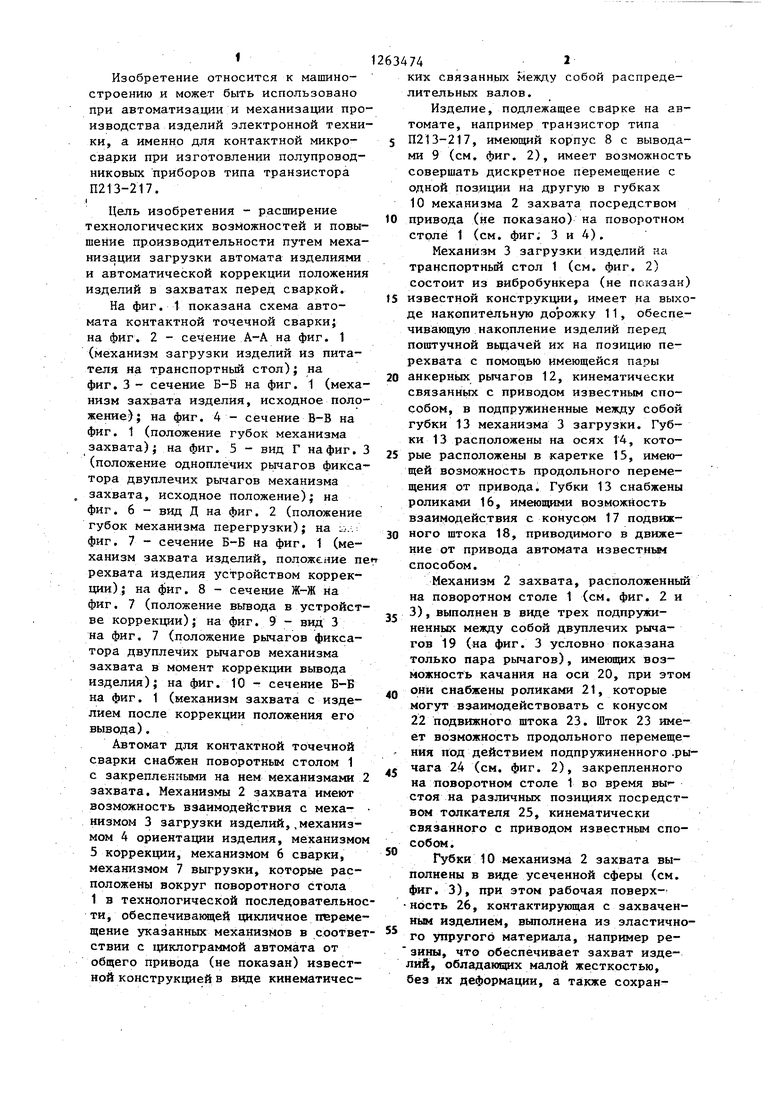

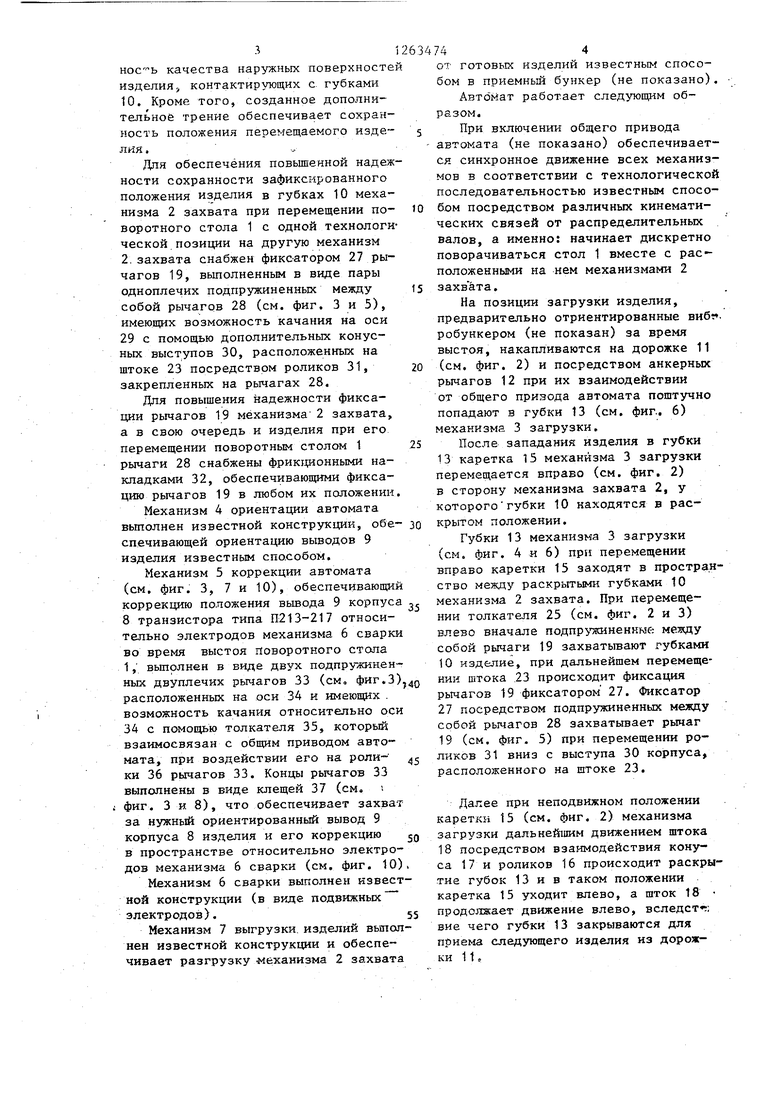

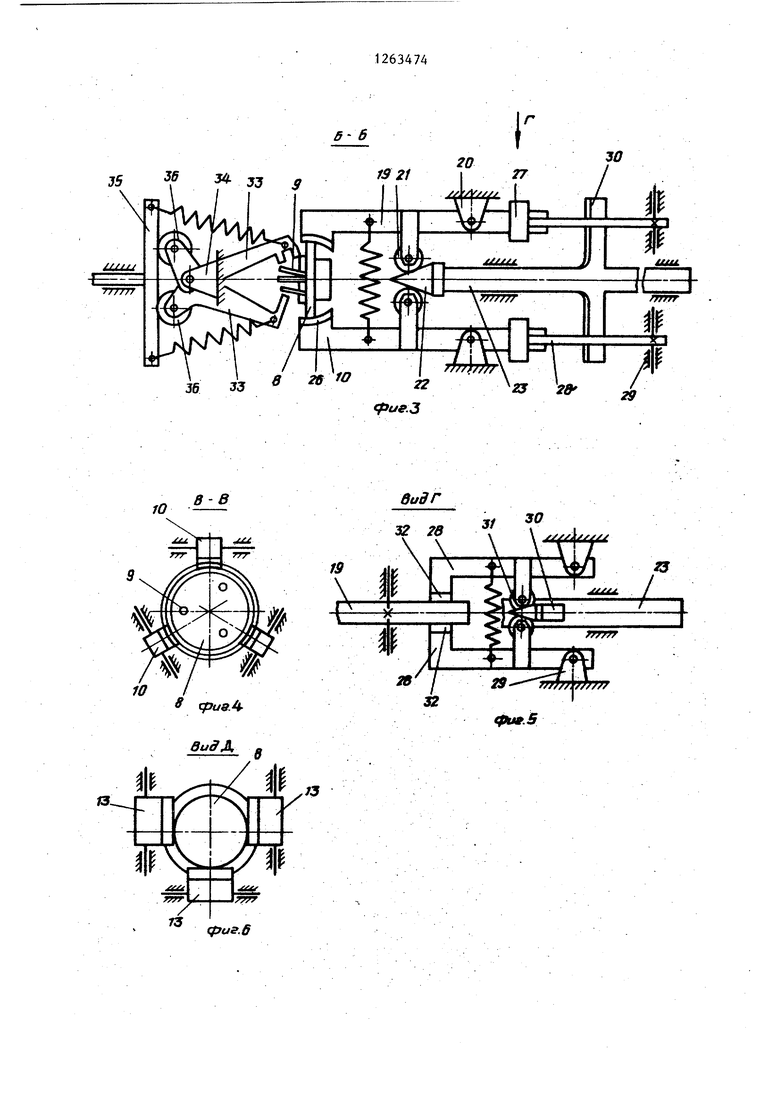

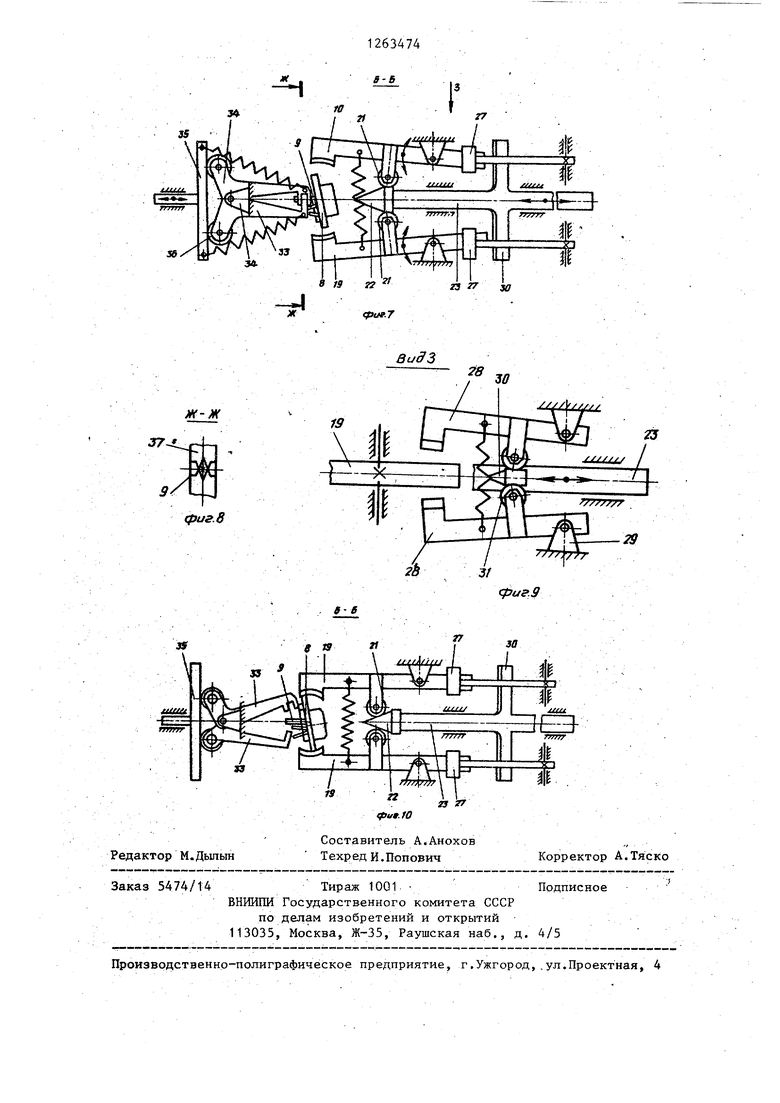

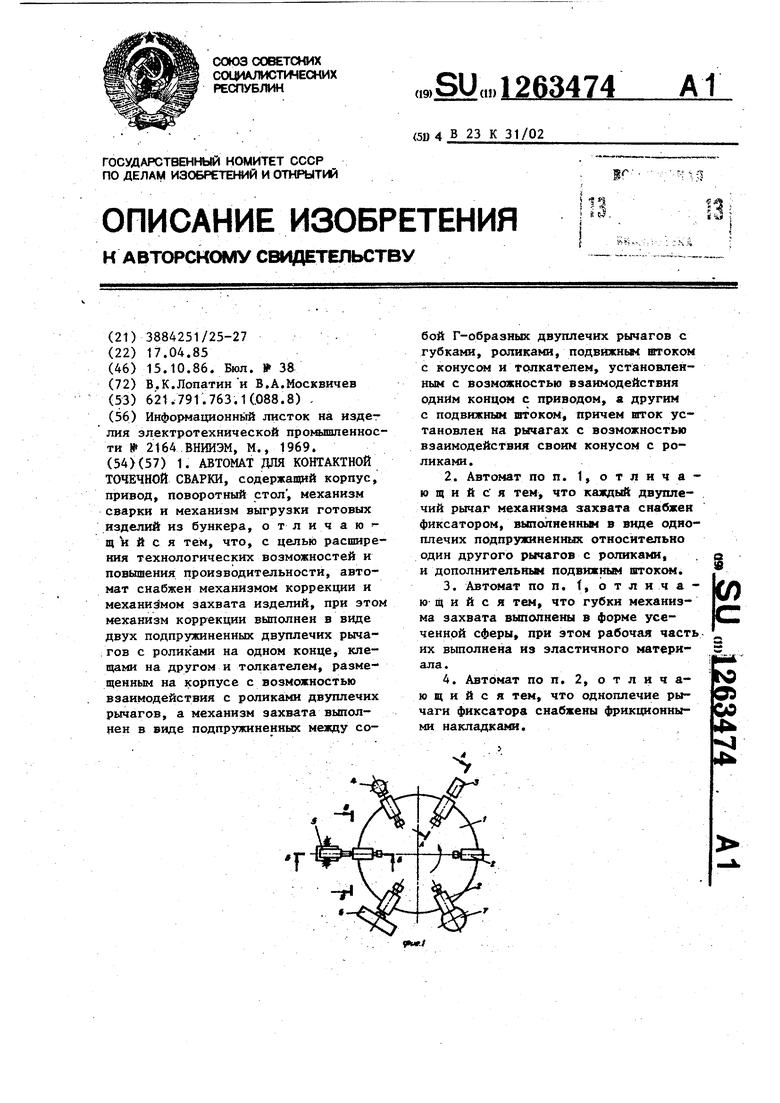

Изобретение относится к машиностроению и может быть использовано при автоматизации и механизации про изводства изделий электронной техни ки, а именно для контактной микросварки при изготовлении полупроводниковых приборов типа транзистора П213-217. ) Цель изобретения - расширение технологических возможностей и повы шение производительности путем меха низации загрузки автомата изделиями и автоматической коррекции положени изделий в захватах перед сваркой. На фиг. 1 показана схема автомата контактной точечной сварки; на фиг. 2 - сечение А-А на фиг. 1 (механизм загрузки изделий из питателя на транспортный стол); на фиг. 3 - сечение Б-Б на фиг. 1 (меха низм захвата изделия, исходное поло жение); на фиг. 4 - сечение В-В на фиг. 1 (положение губок механизма , .захвата); на фиг. 5 - вид Г на фиг. (положение одноплечих рычагов фикса тора двуплечих рычагов механизма „ захвата, исходное положение); на фиг. 6 - вид Д на фиг. 2 (положение губок механизма перегрузки); на L.. ; фиг. 7 - сечение Б-Б на фиг. 1 (механизм захвата изделий, положение п рехвата изделия устройством коррекции) ; на фиг. 8 - сечение Ж-Ж на фиг. 7 (положение вьгеода в устройст ве коррекции); на фиг. 9 - вид 3 на фиг. 7 (положение рычагов фиксатора двуплечих рьиагов механизма захвата в момент коррекции вьшода изделия); на фиг. 10 - сечение Б-Б на фиг. 1 (механизм захвата с изделием после коррекции положения его вывода). Автомат для контактной точечной сварки снабжен поворотным столом 1 с закрепленными на нем механизмами захвата. Механизмы 2 захвата имеют возможность взаимодействия с механизмом 3 загрузки изделий,,механизмом 4 ориентации изделия, механизмо 5 коррекции, механизмом 6 сварки, механизмом 7 выгрузки, которые расположены вокруг поворотного стола 1 в технологической последовательно ти, обеспечиваиицей цикличное переме щение указанных механизмов в соотве ствии с 1щклограммой автомата от общего привода (не показан) известной конструкцией в виде кинематических связанных между собой распределительных валов. Изделие, подлежащее сварке на автомате, например транзистор типа П213-217, имеющий корпус 8 с выводами 9 (см. фиг. 2), имеет возможность совершать дискретное перемещение с одной позиции на другую в губках 10 механизма 2 захвата посредством привода (не показано) на поворотном стрлё 1 (см. фиг. 3 и 4). Механизм 3 загрузки изделий на транспортный стол 1 (см. фиг. 2) состоит из вибробункера (не показан) известной конструкции, имеет на выходе накопительную дорожку 11, обеспечивающую накопление изделий перед поштучной вьщачей их на позицию перехвата с помощью имеющейся пары анкерных рычагов 12, кинематически связанньпс с приводом известным способом, в подпружиненные между собой губки 13 механизма 3 загрузки. Губки 13 расположены на осях 14, кото- рые расположены в каретке 15, имеющей возможность продольного перемещения от привода. Губки 13 снабжены роликами 16, имеющими возможность взаимодействия с конусом 17 подвижного штока 18, приводимого в движение от привода автомата известным способом. Механизм 2 захвата, расположенный на поворотном столе 1 (см. фиг. 2 и 3), выполнен в виде трех подпружиненных между собой двуплечих рычагов 19 (на фиг. 3 условно показана только пара рычагов), имеющих возможность качания на оси 20, при этом они снабжены роликами 21, которые могут взаимодействовать с конусом 22 подвижного штока 23. Шток 23 имеет возможность продольного перемещеНИН под действием подпружиненного .рычага 24 (см. фиг. 2), закрепленного на поворотном столе 1 во время вы стоя на различных позициях посредством толкателя 25, кинематически связанного с приводом известным способом. Губки 10 механизма 2 захвата выполнены в виде усеченной сферы (см. фиг. 3), при этом рабочая поверхность 26, контактирующая с захваченным изделием, выполнена из эластичного упругого материала, например реЗИНЫ, что обеспечивает захват изделий, обладающих малой жесткостью, без их деформации, а также сохранHoc-ь качества наружных поверхносте изделия, контактирующих с губками 10. Кроме того, созданное дополнительное трение обеспечивает сохранность положения перемещаемого изде Для обеспечения повьшенной надеж ности сохранности зафиксированного положения изделия в губках 10 механизма 2 захвата при перемещении поворотного стола 1 с одной технологи ческой позиции на другую механизм 2.захвата снабжен фиксатором 27 рычагов 19, вьшолненным в виде пары одноплечих подпружиненных между собой рычагов 28 (см. фиг. 3 и 5), имеющих возможность качания на оси 29 с помощью дополнительных конусных выступов 30, расположенных на штоке 23 посредством роликов 31, закрепленных на рычагах 28, Для повышения надежности фиксации рычагов 19 механизма 2 захвата, а в свою очередь и изделия при его перемещении поворотным столом 1 рычаги 28 снабжены фрик1дионными накладками 32, обеспечивающими фиксацию рычагов 19 в любом их положении Механизм 4 ориентации автомата вьтолнен известной конструкции, обеспечивающей ориентацию выводов 9 изделия известньм способом. Механизм 5 коррекции автомата (см. фиг. 3, 7 и 10), обеспечивающий коррекцию положения вывода 9 корпуса 8 транзистора типа П213-217 относительно электродов механизма 6 сварки во время выстоя поворотного стола 1, вьтолнен в виде двух подпружиненных двуплечих рычагов 33 (см, фиг.3) расположенных на оси 34 и имеющих возможность качания относительно оси 34 с помощью толкателя 35, который взаимосвязан с общим приводом автомата, при воздействии его на ролики 36 рычагов 33. Концы рычагов 33 выполнены в виде клещей 37 (см, J фиг, 3 и 8), что обеспечивает захват за нужный ориентированный вывод 9 корпуса 8 изделия и его коррекцию в пространстве относительно электродов механизма 6 сварки (см. фиг, 10) Механизм 6 сварки выполнен извест ной конструкции (в виде подвижных злектродов), Механизм 7 выгрузки, изделий вьпюл нен известной конструкции и обеспечивает разгрузку -механизма 2 захвата от готовых изделий известным способом в приемный бункер (не показано). Автомат работает следующим образом. При включении общего привода автомата (не показано) обеспечивается синхронное движение всех механизмов в соответствии с технологической последовательностью известным способом посредством различных кинематических связей от распределительных валов, а именно: начинает дискретно поворачиваться стол 1 вместе с расположенными на нем механизмами 2 захвата. На позиции загрузки изделия, предварительно отриентированные вибг. робункером (не показан) за время выстоя, накапливаются на дорожке 11 (см. фиг. 2) и посредством анкерных рычагов 12 при их взаимодействии от общего привода автомата поштучно попадают в губки 13 (см. фиг. 6) механизма 3 загрузки. После западаник изделия в губки 13 каретка 15 механизма 3 загрузки перемещается вправо (см. фиг. 2) в сторону механизма захвата 2, у которогогубки 10 находятся в раскрытом положении. Губки 13 механизма 3 загрузки (см. фиг. 4 и 6) при перемещении вправо каретки 15 заходят в пространство между раскрытыми губками 10 2 захвата. При перемещемеханизмании толкателя 25 (см, фиг, 2 и 3) влево вначале подпружиненные: между собой рычаги 19 захватывают губками 10 изделие, при дальнейшем перемещении штока 23 происходит фиксация рычагов 19 фиксатором 27. Фиксатор 27 посредством подпружиненных между собой рычагов 28 захватывает рычаг 19 (см. фиг. 5) при перемещении роликов 31 вниз с выступа 30 корпуса расположенного на штоке 23, Далее при неподвижном положении каретки 15 (см, фиг, 2) механизма загрузки дальнейшим движением штока 18 посредством взаимодействия конуа 17 и роликов 16 происходит раскрыие губок 13 и в таком положении аретка 15 уходит влево, а шток 18 родолжает движение влево, вследст ;: не чего губки 13 закрываются для риема следующего изделия из дорожи 1 1 , Таким образом происходит передача изделия из механизма 3 загрузки в механизм 2 захвата. После этого поворотный стол 1 начинает вращател ное перемещение на следующую позицию На позиции ориентации вывода 9 изделия ориентируются относительно механизма 6 сварки. На позиции коррекции происходит окончательная ориентация выводов 9 в пространстве относительно электро дов механизма 6 сварки. В первоначальном положении (см. фиг. 3 и 5) в момент выстоя поворот «ого стола 1 происходит перехват клещами 37 (см. фиг. 8) за ориентированный вывод 9 изделия, после чего губки 10 освобождают изделие. Перехват осуществляется следую щин образом. Клетци 37 (см. фиг, 8) подпружиненных рычагов 33 (см. фиг. 3) при перемещении толкателя 35 вправо от общего привода захватывают ориенти, рованкь вывод 9 изделия. Затем тол катель 25 (см. фир, 2), воздействуя на рычаьг 24, перемещает шток 23 (см. фиг. 3) влево. Вначале происхо дит освобождение рычагов 19 от фиксатора 27 (см. фиг, 9), при последу ющем церемещении штока 23 влево про исходит освобождение изделия губками 10 (см, фиг, 7) механизма 2 захвата, при этом изделие удерживав ется только клещами 37, вследствие Л г П))П

фиг.2 746 чего оно принимает требуемое положение относительно электродов механизма 6 сварки. После перехвата клещами 37 механизма 5 коррекции происходят указанные действия в обратной последовательности. Таким образом изделие получает коррекцию вывода 9 в пространстве (см,- фиг, 10) относительно электродов механизма 6 сварки. Зачтем изделие перемещается на позицию сварки, где происходит приварка .лепестка к выводу 9 известным способом (не показано). После позиции сварки изделие попадает на позицию выгрузки, где известным способом от привода автомата при воздействии имёклцегося на этой позиции толкателя 25, воздействующего на рычаг 24, обеспечивается перемещение штока 23 (см, фиг, 2 и 3), в результате чего происходит раскрытие губок механизма 2 захвата и изделие беспрепятственно падает в приемный бункер. Свободные от изделия губки Ю механизма 2 захвата, перемещаются на поворотном столе 1 на позиц во загрузки, и цикл возобновляется. Такое выполнение устройства дает возможность создать высокопроизводительный автомат контактной точечной сварки, обеспечивающий приварку, лепестка, например, к выводу корпуса транзистора типа П213-217. : в 26 36 33

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1987 |

|

SU1542747A1 |

| Устройство для контактной точечной сварки | 1987 |

|

SU1423319A1 |

| Автомат для контактной точечной сварки | 1986 |

|

SU1357168A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Автомат для сборки контакта с выводом реле | 1983 |

|

SU1121113A1 |

| Устройство для упаковки изделий в мешки из термосклеивающегося материала | 1978 |

|

SU765120A1 |

| Модуль для автоматизированной листовой штамповки | 1989 |

|

SU1708477A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

1. АВТОМАТ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ, содержащий корпус, привод, поворотный стол, механизм сварки и механизм выгрузки готовых изделий из бункера, отличающ и и с я тем, что, с целью расширения технологических возможностей и повышения производительности, автомат снабжен механизмом коррекции и механизмом захвата изделий, при этом механизм коррекции выполнен в виде двух подпружиненных двзтлечих рычагов с роликами на одном конце, клещами на другом и толкателем, размещенным на корпусе с возможностью взаимодействия с роликами двуплечих рычагов, а механизм захвата выполнен в виде подпружиненных между собой Г-образных двуплечих рычагов с губками, роликами, подвижньм штоком с конусом и толкателем, установленным с возможностью взаимодействия одним концом с приводом, а другим с подвижным штоком, причем шток установлен на рычагах с возможностью взаимодействия своим конусом с роликами. 2.Автомат по п. 1, отличающийся тем, что каждый двуплечий рычаг механизма захвата снабжен фиксатором, выполненньм в виде одноплечих подпружиненных относительно один другого рычагов с роликами, § и дополнительным подвижшм штоком. 3.Автомат поп, f, отличающийся тем, что губки механизма захвата выполнены в форме усеченной сферы, при зтом рабочая часть их вьшолнена из эластичного материала . 4.Автомат поп, 2, отличающий с я тем, что одноплечие рычаги фиксатора снабжены фрикционными накладками.

rVl-fxf

еал

H

73

(frus.S

виЗГ

| Висячий замок с секретом Yale | 1921 |

|

SU2164A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-17—Подача