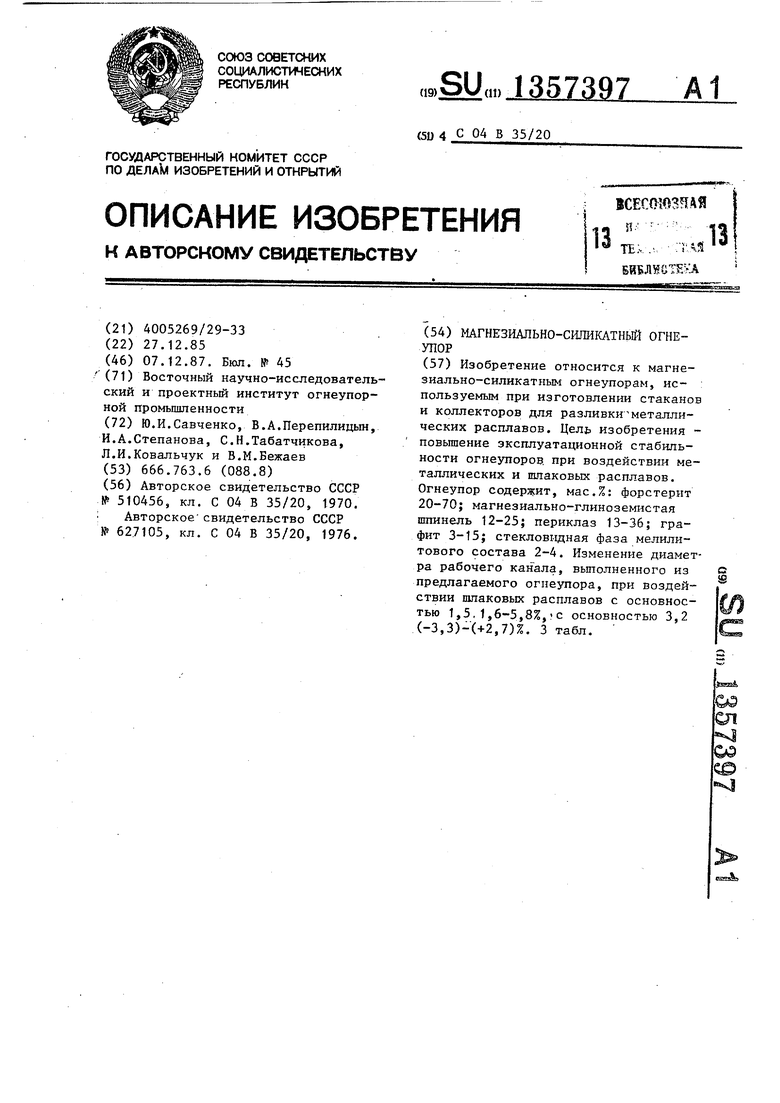

Изобретение относится к магнези- ально-силикатным огнеупорам, исполь- з гемым для изготовления стаканов и коллекторов, предназначенных для разливки металлических расплавов.

Цель изобретения - повьшение эксплуатационной стабильности изделий при воздействии металлических и шлаковых расплавов„

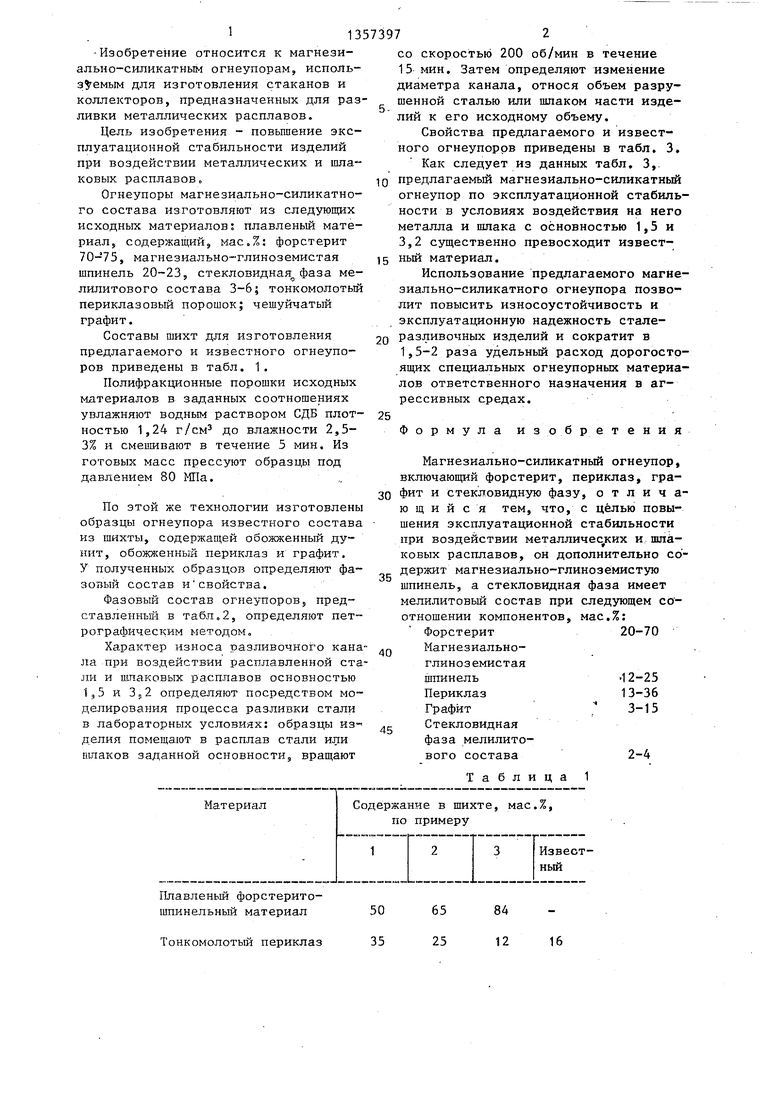

Огнеупоры магнезиально-силикатно- го состава изготовляют из следующих исходных материалов: плавленьй материал, содержащий, мас„%: форстерит 70-75, магнезиально-глиноземистая шпинель 20-23, стекловидная фаза ме- лилитового состава 3-6; тонкомолотый периклазовый порошок; чешуйчатый графит.

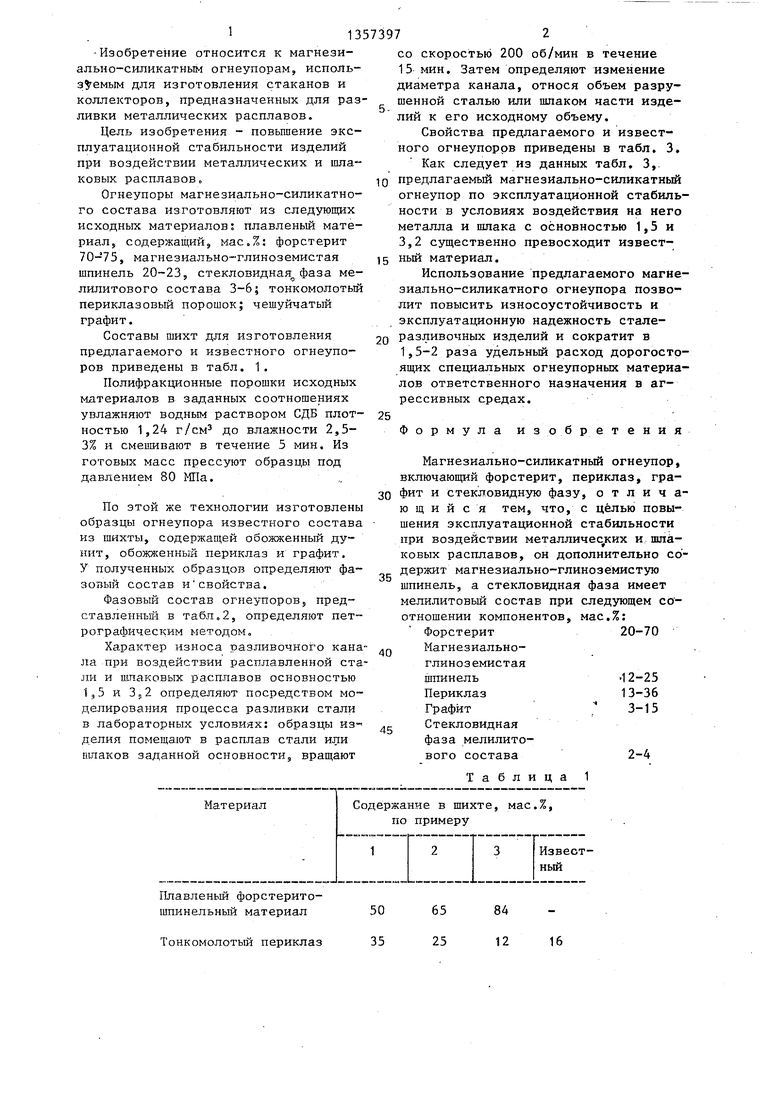

Составы шихт для изготовления предлагаемого и известного огнеупоров приведены в табл. 1.

Полифракционные порошки исходных материалов в заданных соотношениях увлажняют водным раствором СДБ плотностью 1,24 г/см до влажности 2,5- 3% и смешивают в течение 5 мин. Из готовых масс прессуют образцы под давлением 80 Ж1а.

По этой же технологии изготовлены образцы огнеупора известного состава из шихты, содержащей обожженный ду- нит, обожженный периклаз и графит. У полученных образцов определяют фазовый состав и свойства.

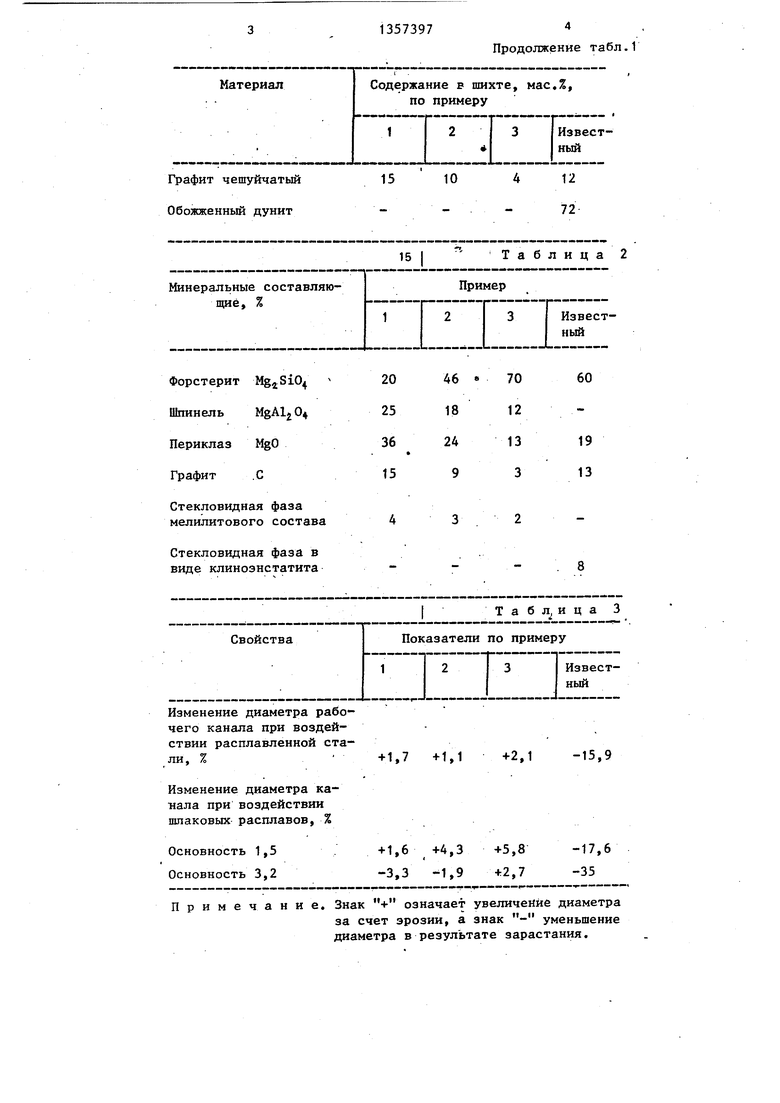

Фазовый состав огнеупоров5 представленный в табл,2, определяют петрографическим методом.

Характер износа разливочного канала при воздействии расплавленной стали и ш.паковых расплавов основностью 1,5 и определяют посредством моделирования процесса разливки стали в лабораторных условиях: образцы изделил помещают в расплав стали или ишаков заданной основности, вращают

Плавленый форстеритошпинельный материал 50 65 84

Тонкомолотьм периклаз 35 25 12

со скоростью 200 об/мин в течение 15 мин. Затем определяют изменение диаметра канала, относя объем разрушенной сталью или шлаком части изделий к его исходному объему.

Свойства предлагаемого и известного огнеупоров приведены в табл. 3.

Как следует из данных табл. 3,. предлагаемый магнезиально-силикатный огнеупор по эксплуатационной стабильности в условиях воздействия на него металла и шлака с основностью 1,5 и 3,2 существенно превосходит известный материал.

Использование предлагаемого магне- зиально-силикатного огнеупора позволит повысить износоустойчивость и эксплуатационную надежность стале- разливочных изделий и сократит в 1,5-2 раза удельный расход дорогостоящих специальных огнеупорных материалов ответственного назначения в агрессивных средах.

Формула изобретения

Магнезиально-силикатный огнеупор, включаюпщй форстерит, периклаз, графит и стекловидную фазу, отличающийся тем, что, с целью повышения эксплуатационной стабильности при воздействии металличес ких и шлаковых расплавов, он дополнительно содержит магнезиально-глиноземистую шпинель, а стекловидная фаза имеет мелилитовый состав при следующем соотношении компонентов, мас.%:

Форстерит20-70

Магнезиально- глиноземистая

шпинель 12-25

Периклаз13-36

Графит 3-15

Стекловидная фаза мелилитового состава

Таблица

2-4

16

Обожженный дунит

2046«7060

25181236241319

159313

432.

--- . 8

Изменение диаметра рабочего канала при воздействии расплавленной стали, %

Изменение диаметра канала при воздействии шлаковых расплавов, %

Основность 1,5 Основность 3,2

Примечание. Знак + означает увеличение диаметра

за счет эрозии, а знак - уменьшение диаметра в результате зарастания.

Продолжение табл,1

72

15

Таблица 2

+1,7 +1,1

+2,1

-15,9

+4,3 -1,9

+5,8 +2,7

-17,6 -35

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| ШИХТА И ЛЕГИРОВАННЫЙ ШПИНЕЛЬНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2010 |

|

RU2433981C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

Изобретение относится к магне- зиально-силикатным огнеупорам, ис- : пользуемым при изготовлении стаканов и коллекторов для разливки металлических расплавов. Цель изобретения - повьшение эксплуатационной стабильности огнеупоров, при воздействии металлических и шлаковых расплавов. Огнеупор содержит, мас.%: форстерит 20-70; магнезиально-глиноземистая птинель 12-25; периклаз 13-36; графит 3-15; стекловвдная фаза мелили- тового состава 2-4. Изменение диаметра рабочего канала, вьшолненного из предлагаемого огнеупора, при воздействии шлаковьк расплавов с основностью 1,5,1,6-5,8%, с основностью 3,2 (-3,3)-(+2,7)%. 3 табл. о 3

| Огнеупорная масса для изготовления безобжиговых сталеразливочных станков | 1970 |

|

SU510456A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1976 |

|

SU627105A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-07—Публикация

1985-12-27—Подача