Изобретение относится к металлургии, в частности к разработке составов чугуна.

Цель изобретения - повышение упру гопластических свойств и предела выносливости при кручении.

Выбор граничных пределов содержания компонентов, входящих в состав предлагаемого чугуна, осуществляют следующим образом.

Введение азота обусловлено тем, что он образует с кремнием, марганцем, ванадием, алюминием и углеродом нитриды и комплексные карбонитриды, микролегирующие металлическую основу и изменяющие структуру, являясь центрами кристаллизации,что способствует повышению ударной вязкости и упругопластических свойств. Введе- ние до 0,11 мас.% азота не обеспечивает достаточного количества центров кристаллизации в расплаве при затвердении в песчано-глинистых формах, существенного измельчения структуры в отливках и повышения упругопластических свойств-, при повышении концентрации азота более 0,27 мас.% увеличивается количество дефектов в кристаллических решетках металлической основы,неметаллических включений по границам зерен, ухудшается фактор формы графитных включений, повышаются термические напряжения, что снижает технологическую пластичность и предел выносливости при кручении.

Ванадий вводят как эффективный микролегирующий и нитридообразующий компонент, существенно измельчающий матрицу и графитные включения, обе- спечивающий однородность структуры и повышения упругопластических свойств и стабильности выносливости при кручении. Верхний предел концентрации

ванадия (0,28 мас.%) обусловлен сни- 55 ровышение пластических свойств, , трежением технологической пластичности и увеличением отбела при более высоком его содержании. При уменьшении концентрации ванадия менее 0,12 мас.% .укрупняется структура, снижается однородность графитных включений,ди- намическая прочность, предел текучести при кручении, увеличивается отбел.

Редкоземельные элементы (РЗМ) - церий и неодим или празеодим - способствуют распаду эвтектического цементита, очищают границы зерен, снижают загрязненность чугуна неметалщиноустойчивости и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение шаровидного графита в чугуgQ не и необходимые механические свойства.

Чугун выплавляют дуплекс-процессом (вагранка - индукционная печь) с использованием в качестве шихтовых

gg материалов литейных чугунрв, стального лома и ферросплавов. Микролегирование чугуна феррованадием ФВд2Н, лигатурой ВдА-2Н и силикомарганцем СМ-17Н проводят в электропечи в конлическими включениями, повышают предел выносливости при кручении, упру- гопластические свойства. При концентрации неодима или празеодима до 0,01 мас.% модифицирующий эффект недостаточен, а при повышении их содержания более 0,03 мас.% увеличивается отбел, снижается технологическая пластичность и динамическая про прочиость.

Граничные параметры содержания углерода (3,2-3,8 мас.%) и кремния (1,5-2,2 мас.%) определяют исходя из производства высокопрочных чугу- нов с повьшенными упругопластически- ми свойствами и мелкозернистой структурой. При концентрацд1и углерода более 3,8 мае .% и кремния более 2,2 мас.% снижается предел выносливости при кручении, ударная вязкость и другие механические свойства чугуна, а при концентрации углерода до 3,2 мае,7, и кремния до 1,5 мас,% возрастают отбел и термические напряжения, снижаются трещеноустойчивость, ударная вязкость и предел выносливости при кручении.

Содержание легирующих добавок (марганец 0,2-0,5 мас.%, алюминий 0,2-1,0 мас.%) обусловлено существенным повышением технологической пластичности и прочности и ограничен пределами, ниже которых технологическая пластичность и прочностные свойства недостаточны, а выше которых - увеличиваются термические напряжения и снижаются пластические свойства и предел выносливости при изгибе и кручении.

Введение магния (0,03-0,07 мас.%) обусловлено их высокой модифицирующей эффективностью и поверхностной активностью, которые обеспечивают

щиноустойчивости и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение шаровидного графита в чугуgQ не и необходимые механические свойства.

Чугун выплавляют дуплекс-процессом (вагранка - индукционная печь) с использованием в качестве шихтовых

gg материалов литейных чугунрв, стального лома и ферросплавов. Микролегирование чугуна феррованадием ФВд2Н, лигатурой ВдА-2Н и силикомарганцем СМ-17Н проводят в электропечи в конным чугуном.

Формула изобретения

313574534це гшавки при 1420-1450°C, модифи- 2,7-3,2 раза и ударную вязкость в дарование - ферроцерием, сплавами 1,6-2,3 раза по сравнению с извест- магний-празеодим и магний-неодим, а микролегирование чугуна азотом и алюминием - непосредственно в разда- с точных литейных ковшах, емкостью

2 т. Усвоение микролегирующих и мо- Высокопрочный чугун, содержащий дифицирующих компонентов составляет, углерод, кремний, марганец, алюми- мас.%: ванадий из феррованадия Вд2Н ний, азот-, редкоземельные злементы 88-94{празеодим и неодим из сплавов fO и железо, отличающийся магний-празеодим и магний-неодим тем, что, с целью повышения упруго- 70-74; азот из азотированных ферро- пластических свойств и предела выно- сплав 78-84; церий из ферроцерия сливости при кручении, он дополни- 75-78; магний из его сплавов 51-54. тельно содержит ванадий и магний при Для определения отбела заливают сту- f5 следующем соотношении компонентов, пенчатые технологические пробы. мас,%;

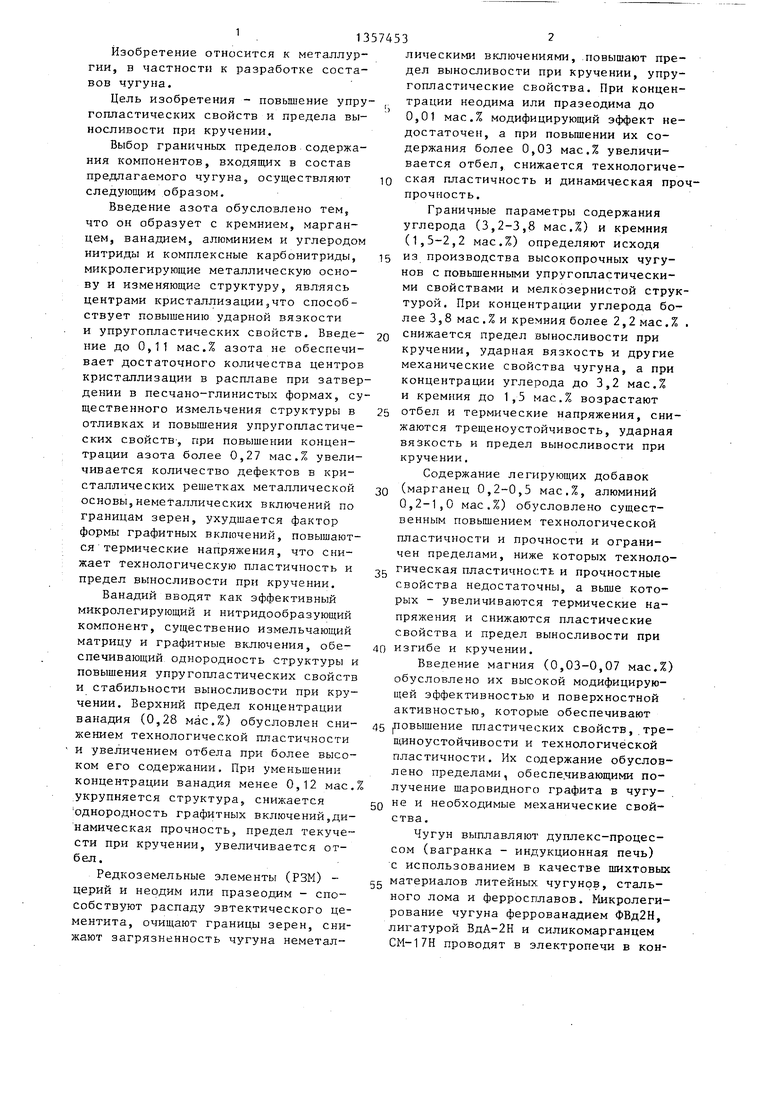

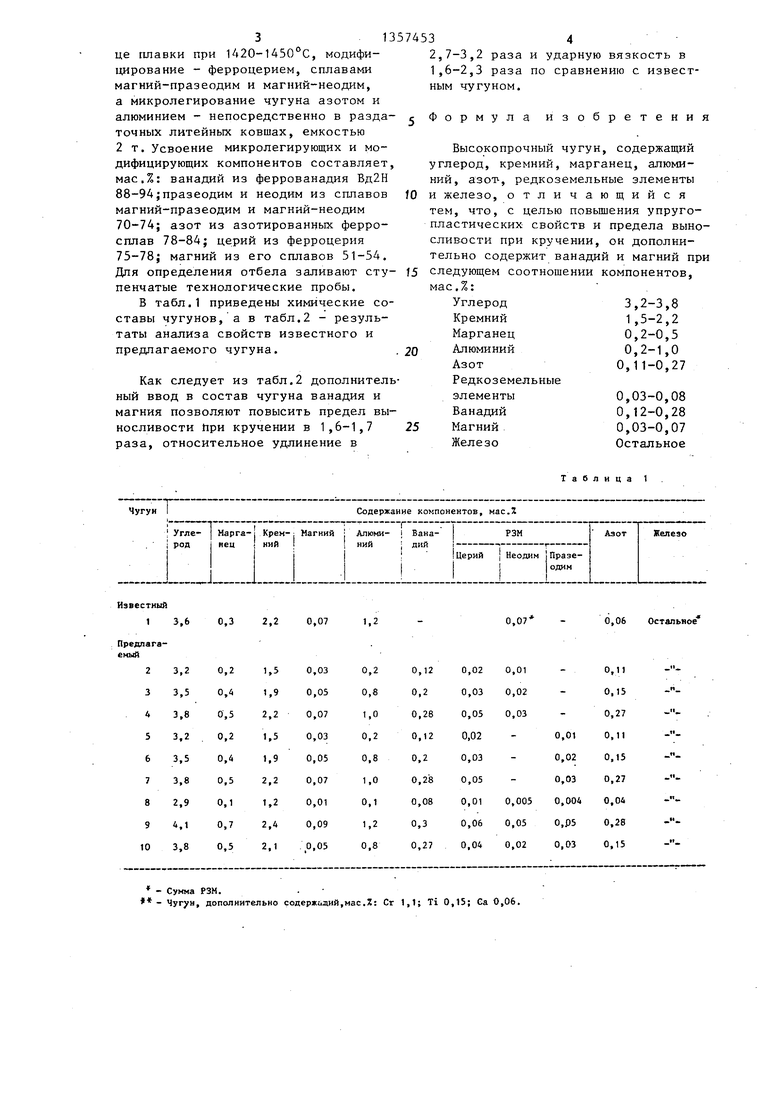

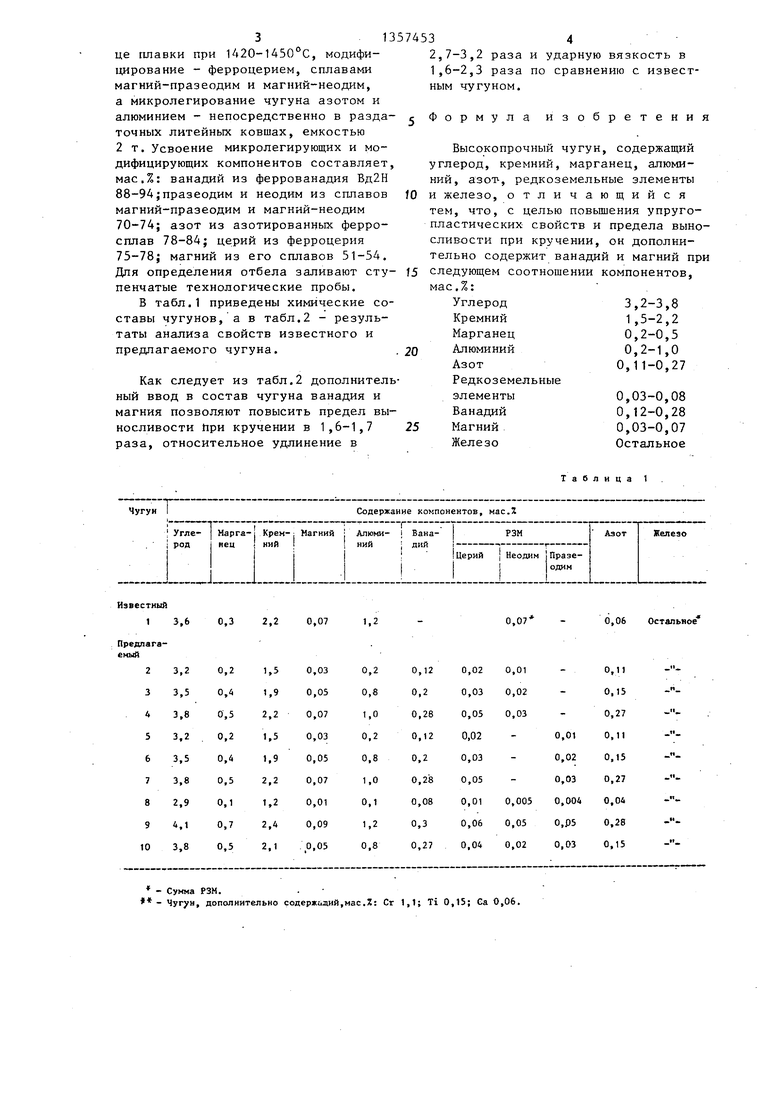

В табл.1 приведены химические составы чугунов, а в табл.2 - результаты анализа свойств известного и предлагаемого чугуна..20

Как следует из табл.2 дополнительный ввод в состав чугуна ванадия и магния позволяют повысить предел выносливости При кручении в 1,6-1,7 25 раза, относительное удлинение в

Чугун

Т

- Сумма РЗМ. - Чугун, дополнительно содержаднй,мас. Сг 1,1; Ti 0,15; Са 0,06.

ным чугуном.

2,7-3,2 раза 1,6-2,3 раза

Формула изобретения

2,7-3,2 раза и ударную вязкость в 1,6-2,3 раза по сравнению с извест-

Таблица 1

Содержание компонентов, мае.2

- 750

4,0

29

482 10,9 48

П2 171

540 12,2 65

193

558 11,6 62

188

Редактор Н.Рогулич

Составитель Н.Косторной

Техред И,Попович Корректор Г.Решетник

5971/24

Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035j Москва, Ж-359 Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблиа 2

;

543 565 335

12,9 11,8 4,7

68 64

32

19В 191 125

519 9,8

44

161

480

10.2

42

163

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1627581A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Высокопрочный чугун для отливок | 1988 |

|

SU1587071A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок для сельхозмашиностроения. Цель изобретения - повышение упругопластических свойств и предела выносливости при кручении. Новый чугун содержит,мае.%: С 3,2-3,8; Si 1,5-2,2; Мп 0,2-0,5; А1 0,2-1,0; N 0,11-0,27; РЗМ 0,03-0,08; V 0,12 - 0,28; Mg 0,03-0,07 и Fe - остальное. Дополнительный ввод в состав чугуна V и Mg позволяет повысить предел выносливости при кручении в 1,6-1,7 раза, относительное удлинение в 2,7- 3,2 раза и ударную вязкость в 1,6-2,3 , раза. 2 табл. S Nl О1

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1978 |

|

SU665014A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-07—Подача