Изобретение относится к обработке металлов давлением, в частности к конструкциям заготовок и способам изготовления методом прокатки плакированных листов из алюминиевых и магниевых сплавов.

Целью изобретения является повышение качества плакированных листов за счет улучшения соединения плакирующих слоев с основой при прокатке сплавов, образующих окисные пленки.

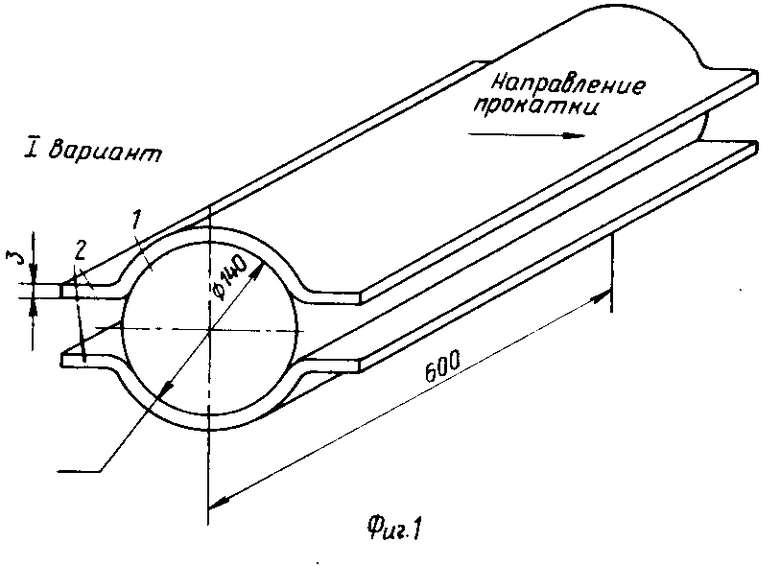

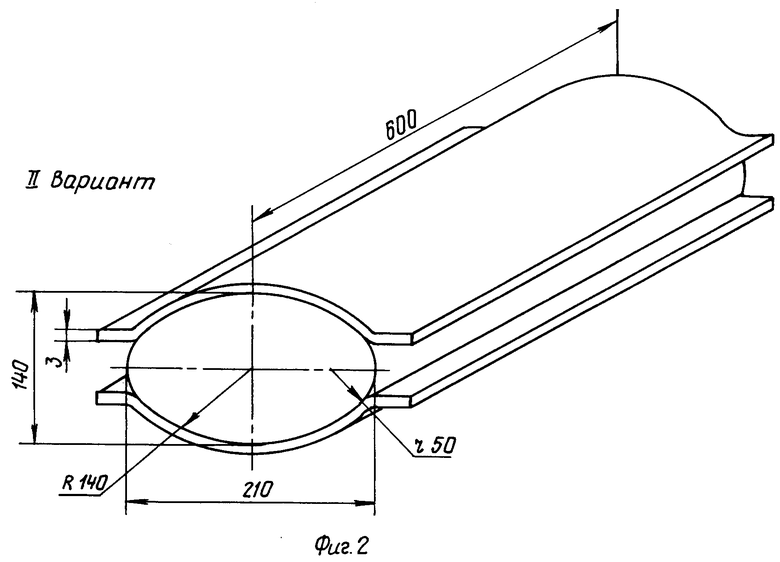

На фиг. 1, 2 изображены конструкции заготовок, где 1 основа, 2 плакирующие слои.

Заготовка содержит основу с контактными участками, выполненными с выпуклыми цилиндрическими поверхностями, и с выпуклыми заходными участками, расположенными симметрично относительно центра заготовки, а также плакирующие слои, охватывающие контактные участки. Радиус кривизны цилиндрических поверхностей равен 1,0-2,8 радиуса кривизны заходных участков. При радиусах кривизны цилиндрических поверхностей, равных 1,0 заготовка имеет в сечении форму круга (фиг.1), в остальных случаях эллипса (фиг.2).

Способ осуществляют следующим образом.

Нагревают заготовку и прокатывают ее в несколько проходов с переменным обжатием по длине на первом проходе, изменяющимся от 0 до 35-42% от входа заготовки в валки к центру заготовки и до 0 от центра до выхода ее из валков до получения плоской контактной поверхности. Направление прокатки перпендикулярно образующим выпуклых цилиндрических поверхностей.

Выбранная конфигурация контактных поверхностей основы, которая может быть овальная или круглая, позволяет в процессе прокатки начать деформацию заготовки с центральной (по длине) части слитка, что предотвращает интенсивное сползание плакирующих слоев с основы благодаря наличию внешних зон, а найденное экспериментально соотношение радиусов кривизны контактной поверхности основы и выпуклых концов позволяет проводить прокатку с оптимальными обжатиями, обеспечивающими образование качественного соединения между слоями без существенного утонения и нарушения сплошности плакировки. Нестационарный процесс прокатки центральной части заготовки в начальный период приводит к дроблению окисных пленок на границе раздела основного и плакирующего слоев, что значительно облегчает образование качественного соединения между слоями. Симметричность выполнения контактных поверхностей относительно центра заготовки позволяет осуществлять прокатку с равномерным возрастанием обжатия от периферии к центральной части и последующим равномерным снижением обжатия от центра к периферии, т.е. в отличие от обычной прокатки деформация начинается с наличием внешних зон, что уменьшает неравномерность послойных деформаций, приводящую к сползанию плакирующих слоев с основы. Плавное увеличение обжатия от 0 до 35-42% от входа заготовки в валки к центру заготовки и последующее снижение обжатия от центра к выходному концу (от 35-42% до 0) позволяет избежать сползания плакирующих слоев с основы в начальный и конечный моменты прокатки и обеспечивает качественное соединение слоев по всей поверхности контакта плакировки с основой.

Интервал соотношения радиусов кривизны выпуклой контактной поверхности и концов основы (.основа выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны от 1,0 до 2,8 радиуса кривизны заходных участков основы заготовки в поперечном сечении) выбирается исходя из необходимости получения качественного соединения плакирующих слоев с основой и сокращения объема отходов металла при обрезке кромок листов. Если соотношение радиусов кривизны контактной поверхности и заходных участков основы заготовки в поперечном сечении больше, чем 2,8, то нестационарный процесс прокатки в начальный период не приводит к интенсивному дроблению окисных пленок, что не позволяет обеспечить качественное соединение между основой и плакирующими слоями. Если же соотношение радиусов кривизны контактной поверхности и концов основы заготовки меньше, чем 1,0 то интенсивная деформация середины слитка приводит к значительному уширению средней части полосы, что увеличивает объем отходов дорогостоящего металла основы при обрезке боковых кромок. Кроме того, интенсивная деформация плакирующих слоев в средней по длине части слитка приводит к появлению в них растягивающих напряжений, которые вызывают утонение плакировки в середине полосы и даже ее разрушение.

Интервал обжатий, изменяющихся в пределах о 0 до 35-42% от входа заготовки в валки к центру заготовки и обратно, выбирается исходя из необходимости получения качественного соединения плакирующих слоев с основой при сохранении целостности плакировки. Если прокатку проводить с обжатиями, изменяющимися в пределах от 0 до 35% от входа заготовки в валки к центру заготовки и обратно, то получить качественное соединение между слоями нельзя, так как недостаточная деформация центральной части заготовки не приводит к дроблению окисных пленок в местах контакта основы с плакировкой. Если же прокатку проводить с обжатиями, изменяющимися в пределах от 0 до более 42% от входа заготовки в валки к центру заготовки и обратно, то интенсивная деформация плакировки приводит к ее утонению и даже разрушению в средней по длине части слитка.

П р и м е р 1. Получали заготовку для изготовления плакированных листов прокаткой, содержащую основу из труднодеформируемого магниевого сплава и плакирующие слои из сплава силумин размером 3х470х750 мм. Причем основа размером ⊘140х600 мм выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны, равный радиусу кривизны концов основы заготовки (что соответствовало нижней границе предложенного интервала).

Указанную заготовку нагревали в печи сопротивления до температуры деформации основы 370-390оС и катали на стане с диаметром валков 720 мм и с обжатием, изменяющимся от 0 до 35% от входа заготовки в валки к центру заготовки и обратно (до толщины 95 мм) в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей.

Испытания механических свойств листов, полученных из предлагаемой заготовки, прокатанной с обжатием, изменяющимся от 0 до 35% от входа заготовки в валки к центру заготовки и обратно на угол загиба (образцы толщиной 3,5-5,0 мм), показали отсутствие расслоений между плакирующими слоями и основой, т. е. было обеспечено качественное соединение, в то время как на образцах листов, полученных из плоской заготовки того же материала основы, и плакировки, прокатанных с постоянным обжатием 35% и с изменяющимся (в соответствии с прототипом) в пределах от 18,1% в начале прохода до 1,0% в конце прохода наблюдалось отслоение плакировки от основы.

П р и м е р 2. Получали заготовку для изготовления плакированных листов прокаткой, содержащую основу из труднодеформируемого магниевого сплава и плакирующие слои из сплава АДI размером 3х470х750 мм. Причем основа овальной формы размером 140х600х210 мм выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны, равный 140 мм или 2,8 от радиуса кривизны концов основы заготовки, равного 50 мм (что соответствовало верхней границе предложенного интервала).

Указанную заготовку нагревали в печи (сопротивления до температуры деформации основы 370-390оС и катали на стане с диаметром валков 720 мм и с обжатием, изменяющимся от 0 до 42% от входа заготовки в валки к центру заготовки и обратно (до толщины 85 мм) в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей основы.

Испытания листов, полученных из предлагаемой заготовки, прокатанной с обжатием, изменяющимся от 0 до 42% от входа заготовки в валки к центру заготовки и обратно, на угол загиба (образцы толщиной 3,5-4,5 мм) показали отсутствие расслоений между плакирующими слоями и основы, т.е. было обеспечено качественное соединение, в то время как на листах, полученных из плоской заготовки того же материала основы и плакировки, прокатанных с постоянным обжатием 42% и с переменным в пределах от (в соответствии с прототипом) 34,2% в начале прохода до 7,8% в конце прохода наблюдалось отслоение плакировки от основы.

П р и м е р 3. Получали заготовки для изготовления плакированных листов прокаткой, содержащую основу из труднодеформируемого алюминиевого сплава и плакирующие слои из сплава АДI толщиной 3 мм. Причем основа овальной формы размером 140х160х180 мм выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны, равный 105 мм, что составляет 1,8 от радиуса кривизны концов основы заготовки, равного 58 мм.

Указанную заготовку нагревали в печи сопротивления до температуры деформации основы 350-370оС и катали на стане с диаметром валков 720 мм и с обжатием, изменяющимся от 0 до 38% от входа заготовки в валки к центру заготовки и обратно (до толщины 90,5 мм) в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей основы.

П р и м е р 4. Получали заготовку для изготовления плакированных листов прокаткой, содержащую основу из труднодеформируемого магниевого сплава и плакирующие слои из сплава АДI толщиной 3 мм. Причем основа овальной формы размером 140х600х126 мм выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны, равный 63 мм или 0,9 от радиуса кривизны концов основы заготовки, равного 70 мм (что было меньше указанного в формуле интервала).

Указанную заготовку нагревали в печи сопротивления до температуры деформации основы 370-390оС и катали на стане с диаметром валков 720 мм и с обжатием, изменяющимся в пределах от 0 до 45% от входа заготовки в валки к центру заготовки и обратно (до толщины 80,3 мм) в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей основы. При этом наблюдали интенсивную деформацию в средней по длине части, приводящую к уширению слитка и к утонению плакировки.

Исследования качества листов толщиной 4-5 мм, полученных из вышеуказанной заготовки, показали нарушение целостности плакировки в средней по длине части слитка (хотя испытания на угол загиба 90о образцов, вырезанных из листов, имеющих плакировку, показали отсутствие расслоений между плакирующими слоями и основой). Кроме того, значительное уширение, наблюдаемое в средней части по длине заготовки, привело к необходимости обрезки в брак 10% дорогостоящего металла основы (при обрезке боковых кромок катаемой полосы).

П р и м е р 5. Получали заготовку для изготовления плакированных листов прокаткой, содержащую основу из труднодеформируемого магниевого сплава и плакирующие слои из сплава АДI толщиной 3 мм. Причем основа овальной формы размером 140 х 160 х 220 мм выполнена с симметричными относительно центра заготовки выпуклыми контактными цилиндрическими поверхностями, имеющими радиус кривизны, равный 160 мм или 3,08 от радиуса кривизны концов основы заготовки, равного 52 мм (что было больше указанного в формуле интервала).

Указанную заготовку нагревали в печи сопротивления до температуры деформации основы 370-390оС и катали на стане с диаметром валков 720 мм и с обжатием, изменяющимся в пределах от 0 до 35% от входа заготовки в валки к центру заготовки и обратно (до толщины 96,4 мм) в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей основы.

Испытания листов толщиной 5-6 мм (полученных из предлагаемой заготовки, прокатанной с обжатием, изменяющимся от 0 до 35% от входа заготовки в валки к центру заготовки и обратно) на угол загиба 90о показали наличие расслоений между плакирующими слоями и основой, что указывает на некачественное соединение плакировки с основой.

Таким образом, выбранный интервал соотношений радиусов кривизны выпуклых контактных цилиндрических поверхностей основы и радиусов кривизны ее заходных участков в пределах от 1,0 до 2,8 и интервал обжатий, изменяющийся о 0 до 35-42% от входа заготовки в валки к центру заготовки и обратно до получения плоской контактной поверхности, в направлении, перпендикулярном образующим выпуклых цилиндрических поверхностей, в способе прокатки плакированных листов можно считать оптимальным, обеспечивающим повышение качества соединения плакирующих слоев с основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| Способ изготовления плакированных прецизионных тонких полос и прокатный шестивалковый стан для его осуществления | 1990 |

|

SU1796305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОЙ ФОЛЬГИ ПРОКАТКОЙ | 2005 |

|

RU2300450C2 |

| ПЛАКИРОВАННЫЕ ЛИСТЫ ДЛЯ ТЕПЛООБМЕННИКОВ | 2015 |

|

RU2672652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И НИЗКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С УТОЛЩЕННОЙ ПЛАКИРОВКОЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2263014C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| Способ получения сверхпластичного плакированного материала на основе алюминия | 2016 |

|

RU2637842C1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

Изобретение относится к области металлов давлением, в частности к конструкциям заготовок и способам изготовления методом прокатки плакированных листов из алюминиевых и магнитных сплавов. Целью изобретения является повышение качества плакированных листов за счет лучшего соединения плакирующих слоев с основой при прокатке сплавов, образующих окисные пленки, препятствующие соединению слоев. Заготовка содержит основу с контактными участками, выполненными с выпуклыми цилиндрическими поверхностями, и с выпуклыми заходными участками, и плакирующие слои, охватывающие контактные участки. Основа может иметь в поперечном сечении форму круга при радиусе кривизны цилиндрических поверхностей, равном 1,0 радиуса кривизны заходных участков, и форму эллипса больше 1,0 до 2,8 радиуса кривизны заходных участков. Прокатывают нагретую заготовку в несколько проходов. На первом проходе обжатие изменяют по длине от 0 до 35 42% от входа заготовки в валки к ее центру и до 0 на выходе ее из валков до получения плоской поверхности контактных участков. Направление прокатки перпендикулярно образующим выпуклых поверхностей. 1 с. п. ф-лы, 2 ил.

| Меерович И.М | |||

| Прокатка плит и листов из легких сплавов | |||

| М.: Металлургия, 1969, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1995-11-20—Публикация

1985-11-20—Подача