1

Изобретение относится к литейному производству,- В частности к способам изготовления керамических литейных форм по постоянным моделям.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления керамических литейных форм по постоянным моделям, включающий нанесения на модель разделительного слоя, заполнение оснастки керамической формовочной смесью, выдержку смеси до упругого состояния, отделение формы от оснастки, выжигание летучих, составляющих из керамики и прокаливание формы. При этом разделительный слой в виде смазки, содержащей керосин, касторовое и силиконовое масло, технический вазелин и пр., наносят на модель кистью или пульверизатором l.

При затвердевании керамической смес происходит ее объемная усадка и возникают напряжения, ведущие к деформации формы и ее растрескиванию. Уменьшить

ЭТИ вредные .явления можно, регулируя скорость удаления растворителя с поверхности формы. Однако при реализации известного способа применяемые разделительные смазки газопроницаемы и не ВЛИЯЮТ на скорость удаления паров растворителя.

Цель изобретения - уменьшение усадк и коробления керамики за счет регулирования процесса отверждения.

Указанная цель достигается тем, что на, модель наносят с помсядью вакуума предварительно разогретую до пластичного состояния полиэтиленовую пленку, которую снимают с поверхности форм перед выжиганием летучих составляющих.

Сущность предлагаемого способа заключается В следующем,

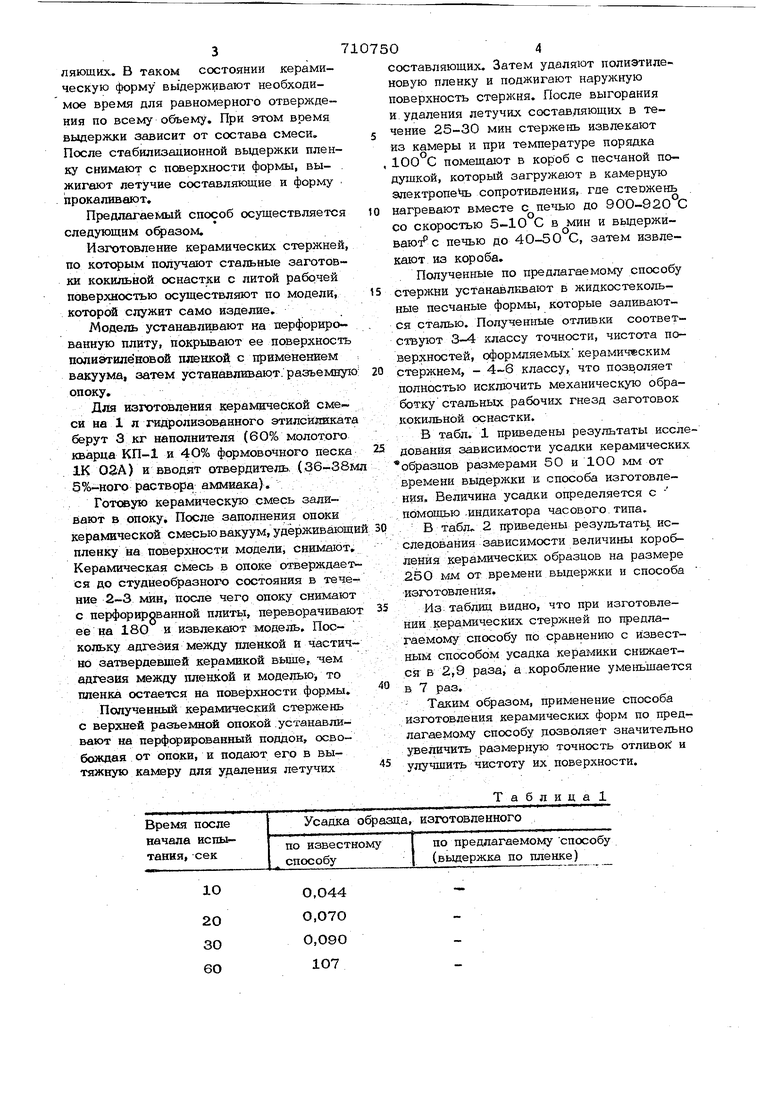

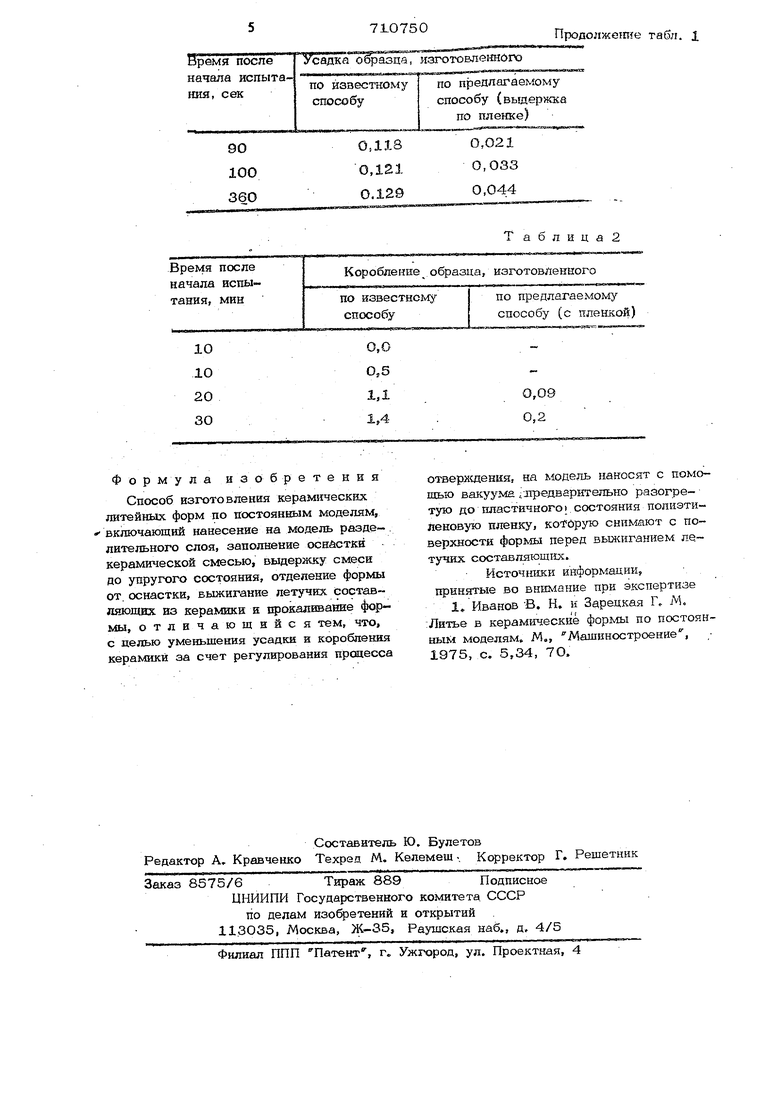

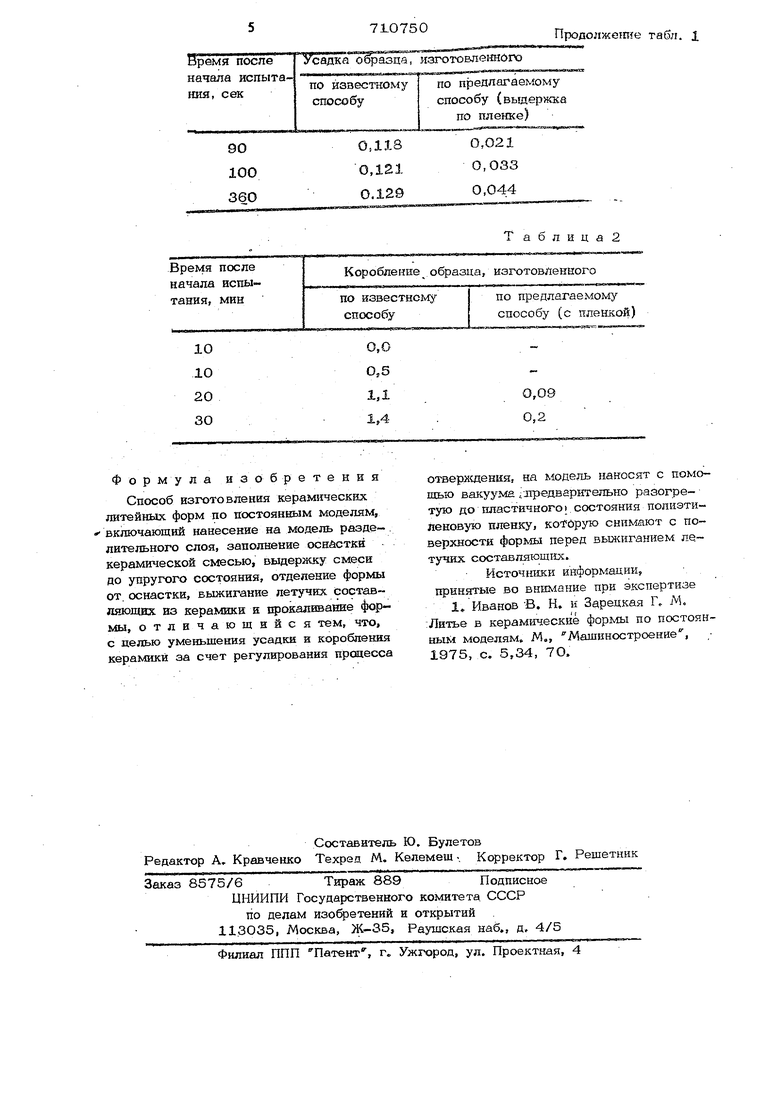

После выдержки керамической смеси до упругого состояния полученную форму отделяют от оснастки, а пленка остается на поверхности керамики , образуя плотный газонепроницаемый слой пре- пятствующий испарению летучих составляющих. в таком состоянии керамическую форму выдерживают необходимое время для равномерного отверждения по всему объему. При этом время выдержки зависит от состава смеси. После стабилизационной вьщержки пленку снимают с поверхности формы, вы- . жигают летучие составляющие и форму прокаливают. Предлагаемый способ осуществляется следующим образом. Изготовление керамических стержней по которым получают стальные заготовки кокильной оснастки с литой рабочей поверхностью осуществляют по модели, которой служит само изделие. Модель устанавливают на перфорированную плиту, покрывают ее поверхность полиэтиленовой пленкой с примененЕем вакуума, затем устанавливают, разъемну опоку. Для изготовления керамической смеси на 1 л гидролизоввнного этилсилякат берут 3 кг наполнителя (60% молотого кварца КП-1 и 40% формовочного песка 1К 02А) и вводят отвердитеяь. (36-38 5%-ного раствора аммиака). Готовую керамическую смесь заливают в опоку. После заполнения опоки керамической смесью вакуум, удерживающ пленку на поверхности модели, снима1бт Керамическая смесь в опоке отверждает ся до студнеобразного состояния в тече ние 2-3 мин, после чего опоку снимают с перфорированной плить, переворачиваю ее на ISO и извлекают модель. Поскольку адгезия Между пленкой и частич но затвердевшей керамикой выше, чем адгезия между пленкой и моделью, то пленка остается на поверхности формы. Полученный керамический стержень с верхней разъемной опокой устанавливают на перфорированный поддон, освобождая от опоки, и подают его в вытяжную камеру для удаления летучих оставляющих. Затем удаляют полиэтиле овую пленку и поджигают нарулшую оверхность стержня. После выгорания и удаления летучих состав.ляющих в течение 25-30 мин стержень извлекают из камеры и при температуре порядка 100 С помещают в короб с песчаной подушкой, который загружают в камерную электропечь сопротивления, гае стеожень нагревают вместе с печью до 900-920 С со скоростью 5-10 С в и вьщерживают с печью до 40-50 С, затем извлекают из короба. Полученные по предлагаемому способу стержни устанавливают в жидкостекольные песчаные формы, которые заливаются сталью. Полученные отливки соответствуют 3-4 ioiaccy точности, чистота поверхностей, оформляемых керамическим стержнем, - 4-6 классу, что позволяет полностью исключить механическую обработку стальных рабочих гнезд заготовок кокильной оснастки. В табл, 1 приведены результаты исследования зависимости усадки керамических образцов размерами 5О и 1ОО мм от времени вьвдержки и способа изготовления. Величина усадки определяется с ;помощью .индикатора часового.типа, . - В Ta6jv 2 приведены результать, исследования зависимости величины коробления керамических образцов на размере 25О мм от времени выдержки и способа изготовления, Из; таблиц видно, что при изготовлении кера мических стержней по предлагаемому способу по сравнению с известным способом усадка кераглики снижается в 2,9 раза, а коробление уменьшается в 7 раз. Таким образом, применение способа изготовления керамических форм по предлагаемому способу дозволяет значительно увеличить размерную точность отливок: и улучшить чистоту их поверхности. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Смесь для получения керамических форм и стержней | 1983 |

|

SU1192899A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Способ изготовления армированных керамических форм или стержней и устройство для осуществления способа | 1977 |

|

SU733848A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Способ изготовления двухслойных керамических литейных форм | 1981 |

|

SU996058A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

0,044

О,070

0,О90

107

Формула изобретения

Способ изготовления керамических литейных форм по постоянным моделям, включающий нанесение на модель разде- . лительного слоя, заполнение оснйсткй керамической смесью, выдергкку смеси до упругого состояния, отделение формы от. оснастки, выжигание летучих составляюадих из керамики н прокаливание формы, отличающийся тем, что, с целью уменьшения усадки и коробления керамики за счет регулирования процесса

Т абпица2

отверхшенця, на модель наносят с помощыо вакуума ;-лредварительно разогретую до пластичного состояния полиэти леновута пленку, котирую снимают с поверхности формы перед вьшсиганием летучих составляющих.

Источники информации, принятые во внш -1ание при экспертизе

1 Иванов -В. Н. н Зарецкая Г. М, .Литье в керамические формы по постоянным моделям. М,, Машиностроение, 1975, с, 5,34, 7О

Авторы

Даты

1980-01-25—Публикация

1977-12-19—Подача