сованным изделием опускаются. При увеличении давления прессования опускается матрица 1 относительно нижнего пуансона, создавая условие для двухстороннего прессования. При вьш- рессовке изделия упругий выталкиватель и буфер 7 возвращают матрицу 1 и пуансон 3 в исходное положение. В результате того, что при загрузке порошка нижний пуансон находился выше уровня зеркала матрицы, готовое

1

Изобретение относится к порошковой металлургии, в частности к цресс формам для формования деталей из металлического порошка.

Цель изобретения - повышение экс- плуатационных характеристик пресс- формы.

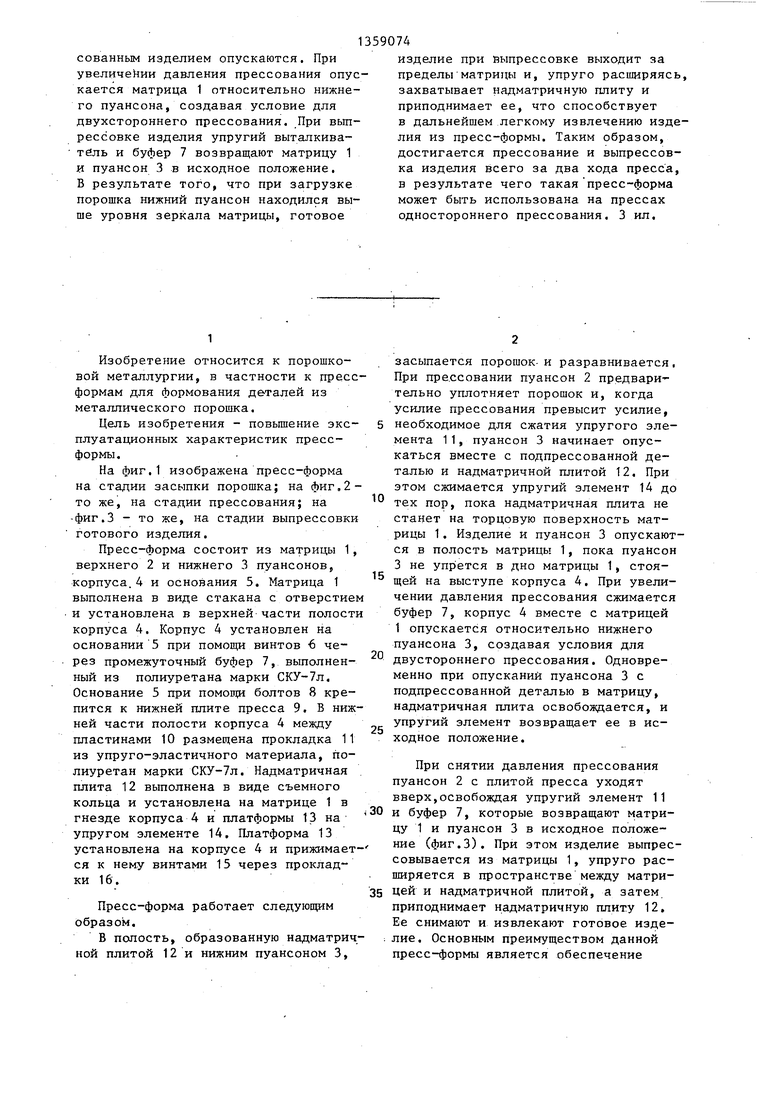

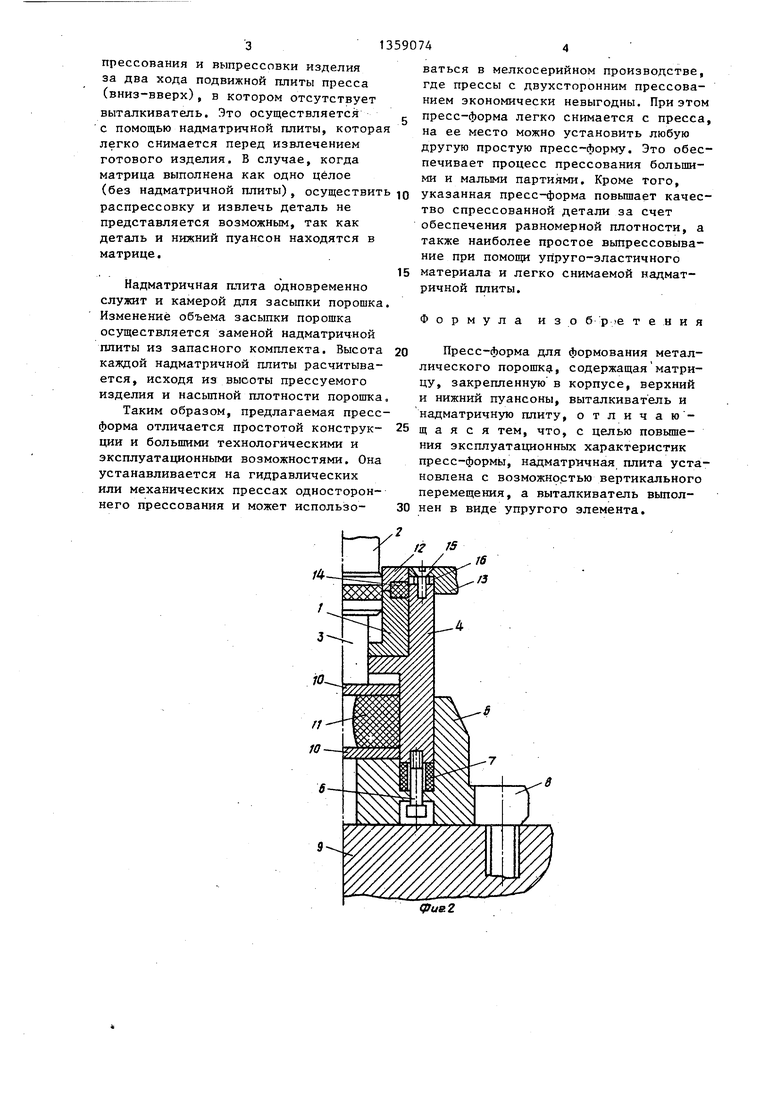

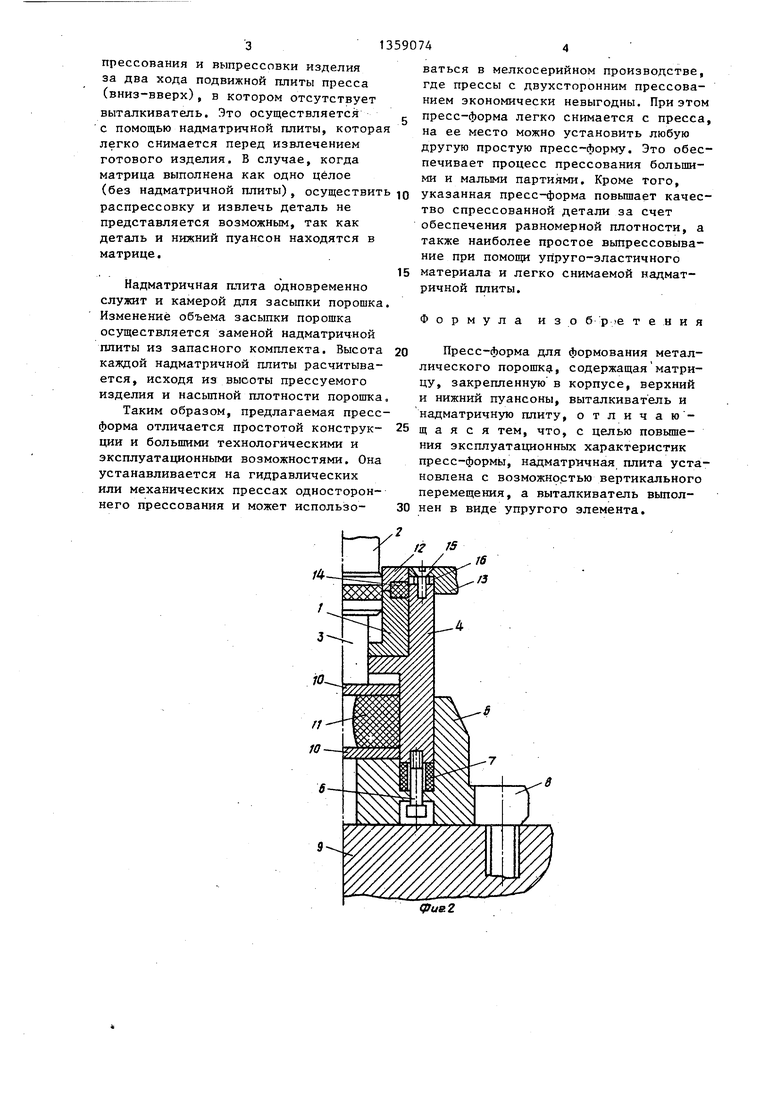

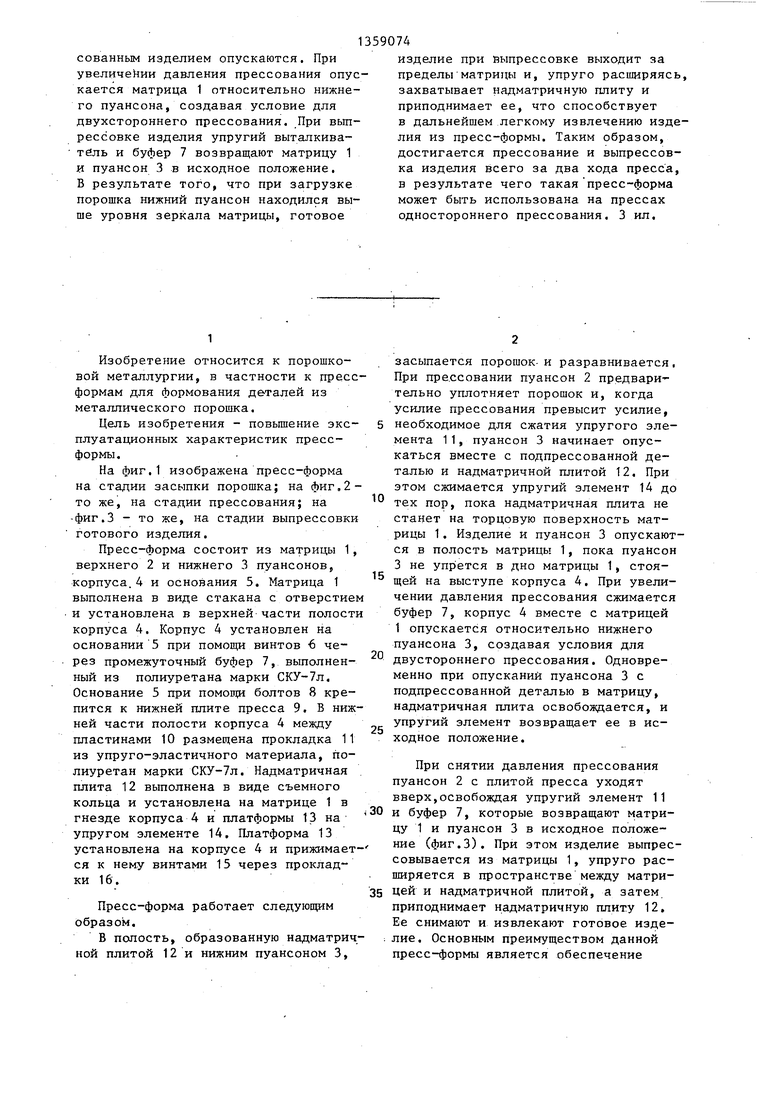

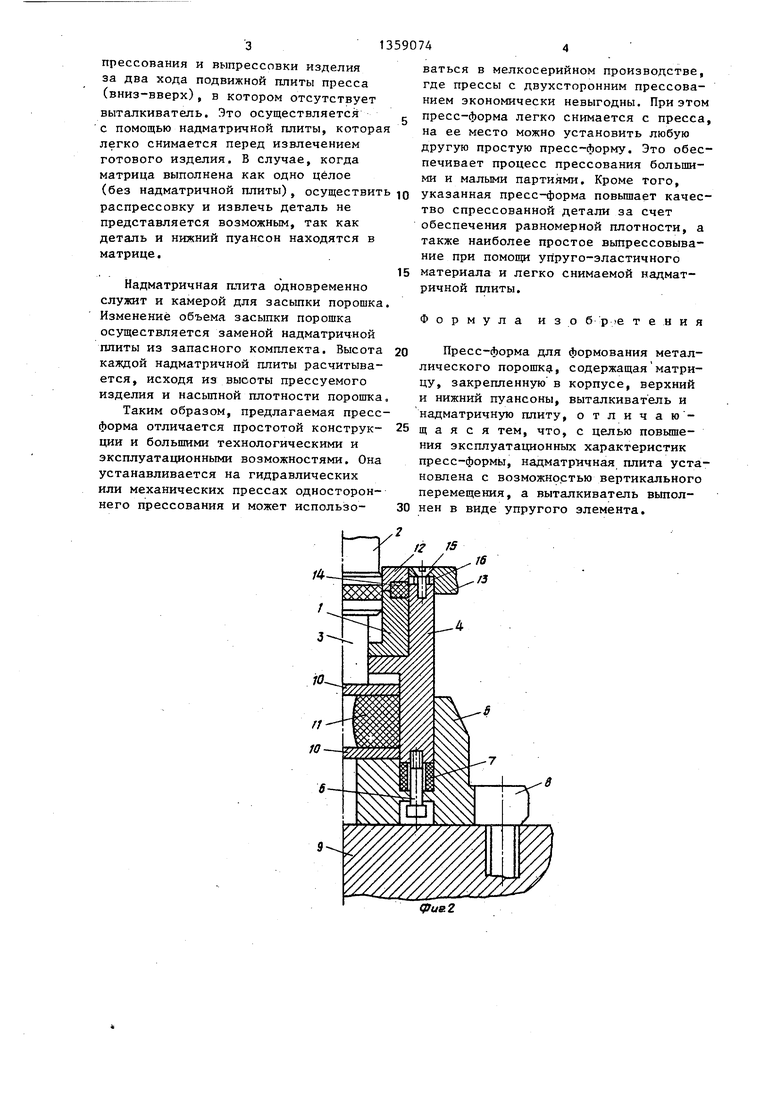

На фиг.1 изображена пресс-форма на стадии засыпки порошка; на фиг,2- то же, на стадии прессования; на -фиг.З - то же, на стадии выпрессовки готового изделия.

Пресс-форма состоит из матрицы 1, верхнего 2 и нижнего 3 пуансонов, корпуса.4 и основания 5. Матрица 1 выполнена в виде стакана с отверстие и установлена в верхней части полост корпуса 4. Корпус 4 установлен на основании 5 при помощи винтов € через промежуточный буфер 7, выполненный из полиуретана марки СКУ-7л. Основание 5 при помощи болтов 8 крепится к нижней плите пресса 9. В нижней части полости корпуса 4 между пластинами 10 размещена прокладка 11 из упруго-эластичного материала, полиуретан марки СКУ-7л. Надматричная плита 12 выполнена в виде съемного кольца и установлена на матрице 1 в гнезде корпуса 4 и платформы 13 на упругом элементе 14, Платформа 13 установлена на корпусе 4 и прижимает ся к нему винтами 15 через прокладки 16.

Пресс-форма работает следуюорм образом.

В полость, образованную надматрич ной плитой 12 и нижним пуансоном 3,

изделие при йыпрессовке выходит за пределы матрицы и, упруго расширяясь, захватывает надматричную плиту и приподнимает ее, что способствует в дальнейшем легкому извлечению изделия из пресс-формы. Таким образом, достигается прессование и выпрессов- ка изделия всего за два хода пресса, в результате чего такая пресс-форма может быть использована на прессах одностороннего прессования. 3 ил.

10

15

5

5

20

25

0

засыпается порошок- и разравнивается, При прессовании пуансон 2 предварительно уплотняет порошок и, когда усилие прессования превысит усилие, необходимое для сжатия упругого элемента 11, пуансон 3 начинает опускаться вместе с подпрессованной деталью и надматричной плитой 12. При этом сжимается упругий элемент 14 до тех пор, пока надматричная плита не станет на торцовую поверхность матрицы 1. Изделие и пуансон 3 опускаются в полость матрицы 1, пока пуаНсон 3 не в дно матрицы 1, стоящей на выступе корпуса 4. При увеличении давления прессования сжимается буфер 7, корпус 4 вместе с матрицей 1 опускается относительно нижнего пуансона 3, создавая условия для двустороннего прессования. Одновременно при опусканий пуансона 3 с подпрессованной деталью в матрицу, надматричная плита освобождается, и упругий элемент возвращает ее в исходное положение.

При снятии давления прессования пуансон 2 с плитой пресса уходят вверх,освобождая упругий элемент 11 и буфер 7, которые возвращают матрицу 1 и пуансон 3 в исходное положение (фиг.З). При этом изделие выпрес- совывается из матрицы 1, упруго расширяется в пространстве между матрицей и надматричной плитой, а затем приподнимает надматричную плиту 12. Ее снимают и извлекают готовое изделие. Основным преимуществом данной пресс-формы является обеспечение

прессования и выпрессовки изделия за два хода подвижной плиты пресса (вниз-вверх), в котором отсутствует выталкиватель. Это осуществляется с помощью надматричной плиты, которая легко снимается перед извлечением готового изделия. В случае, когда матрица выполнена как одно целое

ваться в мелкосерийном производстве, где прессы с двухсторонним прессованием экономически невыгодны. При этом пресс-форма легко снимается с пресса, на ее место можно установить любую другую простую пресс-форму. Это обеспечивает процесс прессования большими и малыми партиями. Кроме того.

распрессовку и извлечь деталь не представляется возможным, так как деталь и нижний пуансон находятся в матрице.

15

(без надматричной плиты), осуществить ю указанная пресс-форма повьппает качество спрессованной детали за счет обеспечения равномерной плотности, а также наиболее простое выпрессовыва- ние при помощи упруго-эластичного материала и легко снимаемой надматричной плиты.

Формула изо б р )е тения

Пресс-форма для формования металлического порошку, содержащая матрицу, закрепленную в корпусе, верхний и нижний пуансоны, выталкиватель и надматричную плиту, отличаю - щ а я с я тем, что, с целью повышения эксплуатационных характеристик пресс-формы, надматрмчная плита установлена с возможностью вертикального перемещения, а выталкиватель вьтолНадматричная плита одновременно служит и камерой для засыпки порошка. Изменение объема засыпки порошка осуществляется заменой надматричной плиты из запасного комплекта. Высота 20 каждой надматричной плиты расчитывается, исходя из высоты прессуемого изделия и насыпной плотности порошка.

Таким образом, предлагаемая пресс- форма отличается простотой конструк- 25 ции и большими технологическими и эксплуатационными возможностями. Она устанавливается на гидравлических или механических прессах одностороннего прессования и может использо- 30 нен в виде упругого элемента.

ваться в мелкосерийном производстве, где прессы с двухсторонним прессованием экономически невыгодны. При этом пресс-форма легко снимается с пресса, на ее место можно установить любую другую простую пресс-форму. Это обеспечивает процесс прессования большими и малыми партиями. Кроме того.

указанная пресс-форма повьппает качество спрессованной детали за счет обеспечения равномерной плотности, а также наиболее простое выпрессовыва- ние при помощи упруго-эластичного материала и легко снимаемой надматричной плиты.

15

ю

е

ffue2

фиг 5

в

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий с буртиками на концах | 1990 |

|

SU1784458A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

Изобретение относится к пресс- формам для формования металлического порошка. Цель изобретения.- повышение эксплуатационных характеристик пресс-формы. В полость, образованную надматричной плитой 12 и нижним пуансоном 3, засыпают порошок и разравнивают. При прессовании пуансон 3, опираюшрйся на упругий элемент 11, а также надматричная плита с подпресS (Л оо ел со о 4 fn,t. /

Редактор М.Товтин

Составитель А.Наймушин

Техред М.Дидык Корректор Г.Решетник

Заказ 6103/14 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Радомысельский И.Д | |||

| и др | |||

| Пресс-форма для порошковой металлургии | |||

| - Киев: Техника, 1970, с.47, рис.27 | |||

| Авторское, свидетельство СССР № 1144767, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-04-22—Подача